折臂式随车起重机变幅机构动力学仿真分析❋

2014-12-31李自贵晋民杰王志霞

马 俊,李自贵,晋民杰,王志霞,张 帅,冀 龙

(太原科技大学 机械工程学院,山西 太原 030024)

0 引言

目前,国内在折臂式随车起重机的生产制造方面还处于初级阶段,主要是引进和仿制国外产品,其设计理论和方法也很不完善,在很大程度上影响了折臂式随车起重机的进一步推广应用。在折臂式随车起重机的研究方面,文献[1]介绍了随车起重机变幅机构的主要形式和特点,提出304304型变幅机构在设计时的要求。但对其变幅机构理论分析内容鲜见报道,且对油缸受力分析没有选择明确工况,无法判断动臂油缸危险工况。本文建立了其力学模型,并通过Pro/Engineer和ADAMS/View软件[2-4]对其变幅机构进行受力分析,验证理论分析的正确性,确定动臂油缸受力危险工况,为其变幅机构优化设计提供理论依据。

1 起重机机构分析及力学模型建立

1.1 起重机机构分析

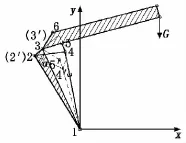

如图1所示,折臂式随车起重机的工作机构主要由立柱、动臂、吊臂、连杆、动臂油缸和吊臂油缸组成。动臂油缸、立柱和连杆组成变幅机构,吊臂油缸、吊臂和连杆组成折叠机构。折臂式随车起重机折叠机构主要起支撑作用,作业过程中,随车起重机起重作业主要由动臂油缸对应的变幅机构运动实现,并且动臂油缸作业比较频繁。从图1可以看出,动臂油缸的力臂很小,与其他液压缸相比较,动臂油缸工作需要推力最大,故起重机起重性能主要由变幅机构中的动臂油缸决定。因此,本文主要研究分析变幅机构中动臂油缸的受力特点。

1.2 力学模型的建立

图2为随车起重机变幅机构力学模型,其中G为折叠机构自身重量,角α为连杆l24运动角度范围。四连杆机构2′3′4′5′为变幅机构初始位置,四连杆机构2345为变幅机构某一时刻位置。

图1 折臂式随车起重机的工作机构

图2 折臂式随车起重机变幅机构的力学模型

1.2.1 动臂油缸推力计算

对动臂油缸进行受力分析,由图2可知对点2取力矩平衡有:

即

其中:F0为动臂油缸推力;F1为连杆l45受力;d0为动臂油缸对点2的力臂;d1为连杆l45对点2的力臂。

1.2.2 连杆l45受力计算

对连杆l45进行受力分析,由图2可知对点3取力矩平衡有:

其中:G物为重物的质量;d2为折叠机构质心对点3的力臂;d物为重物对点3的力臂。

根据此型号起重机最大起重力矩为4×105Nm,有:

由式(1)~式(3)可得:

由此可知,当力臂最小时,变幅机构中动臂油缸受力达到最大值Fmax,根据其力学模型可得当变幅机构处于初始位置时,动臂油缸推力最大。

2 仿真分析

2.1 折臂式起重机变幅机构模型建立

对随车起重机机构处于实际折叠位置进行分析,首先利用Pro/Engineer软件建立变幅机构各零部件的实体模型,然后导入ADAMS软件中,手动添加各零部件的质量、转动惯量、质心位置等。根据实际变幅机构各部件的联接和约束关系,施加各种约束副,使得动臂油缸受力符合实际情况。

施加约束后,在动臂油缸的移动副上添加驱动函数,驱动函数为:STEP(time,0,0,25,790)。

2.2 仿真结果分析

图3为连杆l45角速度和角加速度曲线图。由图3可知,在24°~35°和94°~108°区间内连杆l45角加速度曲线很陡,起重作业时冲击比较大,起吊时尽量减少在此区域操作变幅机构。在35°~94°区间内,角加速度曲线比较平缓,该区域为主要作业范围。

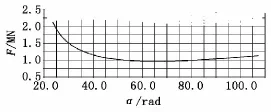

图4为动臂油缸受力曲线图。由图4可知,当α=24°(力臂最小)时,动臂油缸受力最大,为2 100.0kN;当α=65°(力臂最大)时,动臂油缸受力最小,为960 kN。通过多体动力学仿真分析可知,当变幅机构处于初始位置(动臂油缸缩至最短)时,动臂油缸受力达到最大值,力臂最小,此时是动臂油缸危险工况,这与前面力学分析结论一致。在动臂油缸对点2的力臂达到最大值(α=65°)时,动臂油缸受力最小,此时动臂油缸起升能力高于标定最大起重力矩。因此,通过理论分析及仿真研究,可以将α=65°作为最大起重力矩点,然后得到其最大起重量,绘制起重作业图。

图3 连杆l45角速度和角加速度曲线

图4 动臂油缸受力曲线

3 结论

依据折臂式随车起重机变幅机构特点,分析其动臂油缸受力规律,通过Pro/Engineer建模软件和ADAMS/View动力学分析软件建立了折臂式随车起重机工作机构的三维模型,并对其进行了动力学分析,得到连杆角速度、角加速度和动臂油缸受力变化曲线,说明理论分析结果是正确可行的。在起重机变幅机构起重作业过程中,要尽可能在角加速度比较平缓的范围内起重作业,这样动臂油缸受力也比较小。通过仿真分析,根据动臂油缸受力,确定了折臂式随车起重机液压系统的系统压力,并为其整个工作机构优化设计提供了理论依据。

[1]刑玉生,刘佃富.折臂式随车起重机的变幅机构[J].起重运输机械,1998(11):7-9.

[2]李军.ADAMS实例教程[M].北京:北京理工大学出版社,2002.

[3]邢俊文,陶永忠.MSC.ADAMS/View高级培训教程[M].北京:清华大学出版社,2004.

[4]陈立周,张英会,吴清一,等.机械优化设计[M].上海:上海科学技术出版社,1981.