某航空发动机压气机整流叶片锻造工艺研究

2014-12-23余继华黄艳松余三山

余继华, 黄艳松, 余三山

(1.海军驻株洲某军代室,湖南 株洲412002;2.中航工业南方公司,湖南 株洲412002)

0 引言

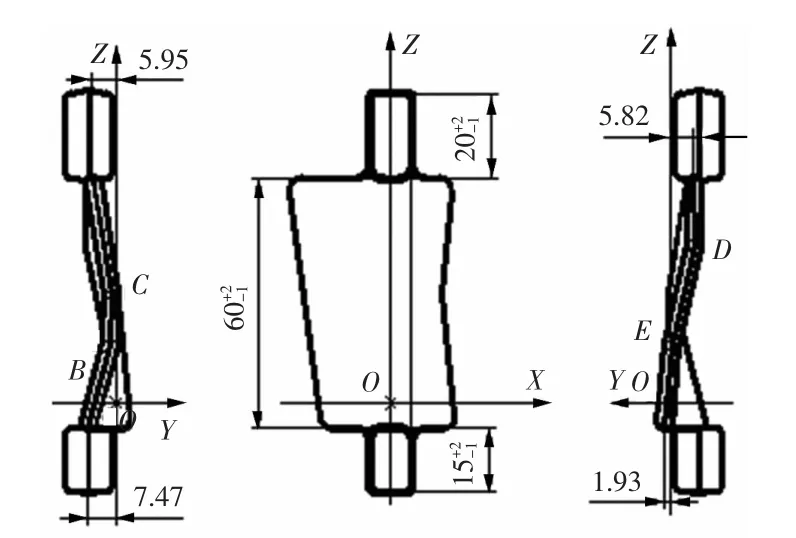

某航空发动机压气机整流叶片的材料为1Cr13Ni,叶片型面复杂,扭曲大且无序,各截面面积大小相差大(如图1所示),因此毛坯锻造模具设计难度大,叶片变形难以控制,易出现模锻成形困难以及后续切边开裂等问题。为保证产品毛坯质量,结合该叶片结构特点进行了工艺分析,针对加工难点提出了相应的解决方案,并开展了试制验证。

图1 产品外观三维示意图

1 工艺分析

一般的叶片是通过叶身型面和榫头内侧面来确定基准,以便于叶片的锻造成形、测量以及加工,而该叶片只有叶身,缺少榫头进行纵向定位,因此在锻造过程中叶片纵向尺寸误差较大,且测量不便,后续加工困难。该叶片叶身型面复杂,横截面面积分布不均匀,其中最大截面的面积与最小截面的面积相差近1倍,且叶身型面无序扭转,在锻造过程中易因金属流动过快而导致折叠问题。叶片叶身纵向存在曲线波动,且波动幅度较大,在锻造过程中圆形坯料易因振动而产生滚动,从而导致局部未充满的问题发生。该叶片的另一特点就是叶身边缘处较薄,锻造过程冷却速度较快,在切毛边时易出现切裂。

2 工艺方案

由于该叶片叶型无序扭转,可采用多段折线分模,将进气边缘和排气边缘按分布趋势调整成3~4段折线连接,两端榫头部分采用3折线分模,以解决分模难的问题。为避免定位难题,在叶片两头沿理论基准Z轴上分别设计一个横截面积一致、长短不一的小方榫头,通过这两个不同的榫头,可以实现叶片快速定位,同时便于后续叶型尺寸检测。为解决叶身厚度不均匀易产生折叠的问题可采用预补偿的方法,在叶型厚度较薄处相应增加0.5 mm厚的余量,并将叶身两端按趋势延伸6 mm,减少整个叶身的厚度差异。在锻造时可先将坯料镦扁,能够防止圆形坯料在模具型腔中出现滚动,以保证锻造成型过程坯料分料均匀,避免局部未充满。根据上述方案分析结果确定的锻件外观如图2所示。

图2 产品锻件外观示意图

锻模毛边槽一般由桥部和仓部组成。为了在毛边槽内产生足够大的径向阻力,并容下所有的多余金属,以及便于切除毛边,毛边槽的桥部高度应小些,宽度大些,同时桥部高度减小或宽度增大,终锻成形时型槽内的三向压应力状态更为强烈,更有助于锻件充满成形[1]。因此,可将模具桥部宽度适当延长,以利于锻件的切边和充型,最终制作的锻造模具如图3所示。

图3 产品锻造模具

3 试制验证

试制坯料为规格φ20 mm的棒材1Cr13Ni。

依据上述分析结论,编制了该叶片毛坯锻造工艺路线:下料→打磨→加热→模锻→切边→加热→校正→抛丸→检验→淬火+回火→抛丸→检验,其中加热工序工艺参数如表1所示。

模锻工序采用1000 T压力机锻造,坯料加温后转移时间要求控制在10 s以内,锻造前先将坯料在模具平台处稍微压扁(厚度约15 mm),然后放入型腔,以刚好放置在两榫头之间为宜,再打击一锤成形,终锻温度不低于900℃。锻造完毕后,趁余热切边。淬火采用RJX电炉,850℃以下入炉,随炉升温到950℃±10℃,保温70~100min,散开空冷;回火温度570℃±20℃,保温2.5~3 h,空冷。

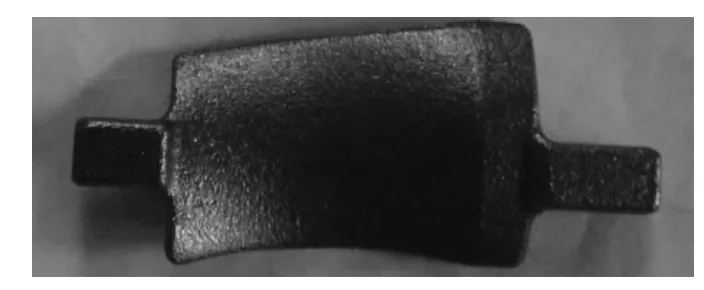

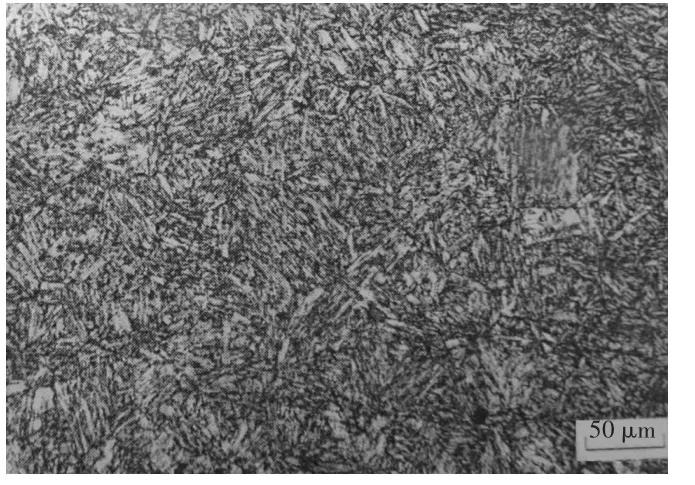

按上述工艺路线和工艺参数锻造3个锻件,锻件实物如图4,对所有锻件进行外观尺寸质量、低倍组织、高倍组织以及力学性能进行检测。经检测,所有锻件尺寸符合锻件图样规定,表面无折叠、开裂等缺陷,低倍组织流线正常、无冶金缺陷、组织均匀,高倍金相组织晶粒度均匀、晶粒度6~7级(如图5所示)、自由铁素体质量分数<1%,力学性能见表2,均符合该叶片冶金技术文件要求。

图4 锻件实物外观

图5 锻件高倍金相组织

表2 试件室温拉伸力学性能检测结果

4 结语

通过采取多段折线分模、设置小方榫头、预补偿叶型厚度、延长模具桥部宽度等措施,有效解决了该叶片锻造成形困难、切边开裂等问题,为扭转复杂型面叶片毛坯的锻造积累了经验。经试制验证,本文所确定的工艺路线及参数可加工出合格的锻件,能用于指导该叶片锻件的批量锻造。

[1] 张应龙.锻造加工技术[M].北京:化学工业出版社,2008.