轴承钢生产过程中夹杂物控制的研究进展

2014-12-09朱诚意吴炳新张志成李光强潘明旭

朱诚意,吴炳新,张志成,李光强,潘明旭

(1.武汉科技大学钢铁冶金及资源利用教育部重点实验室,武汉430081;2.大冶特殊钢股份有限公司,黄石435001)

0 引 言

轴承钢作为一种重要的特殊钢,主要用于制造滚动轴承的滚动体和套圈,其应用覆盖了工业、农业及军事等诸多领域。轴承钢的质量直接影响到设备转动部件的寿命,从而最终影响到设备运行的安全可靠程度[1-2]。从中国轴承钢网发布的数据进行统计后可以看出,国内轴承钢的产量由21世纪初的80万t(日本60万t,瑞典70万t)增加到2011年的近338万t。世界各国在满足科技发展对轴承钢产量要求的同时,都把重心放在了提高现有产品质量和高性能新型轴承钢产品品种的研发上。

影响轴承钢接触疲劳寿命的三个主要因素是硬度、钢中夹杂物和氢含量[3]。据统计,由钢中非金属夹杂物和碳化物不均匀等冶金质量缺陷所引起的失效数占总失效数的65%。钢中非金属夹杂物主要来源于冶炼过程中产生的脱氧产物、钢液凝固时析出的硫化物和碳氮化物,以及出钢时残留的钢渣、连铸过程中钢液对耐火材料的侵蚀以及钢液的二次氧化等[4]。钢中非金属夹杂物的组成、形貌、尺寸、数量以及分布受钢液纯净度的控制,夹杂物的存在影响了钢在铸态及热处理状态下的组织均匀性,从而最终影响轴承的使用寿命。夹杂物对疲劳裂纹产生的影响程度依赖于其化学成分、尺寸、密度、分布位置及形貌。

一般情况下,通过控制炼钢过程来降低钢中夹杂物的数量和尺寸[5-6],若要使轴承钢达到使用要求,关键是控制好它的冶金质量,即化学成分、洁净度(钢中夹杂物)及组织均匀性。因此,各国研究人员对钢中夹杂物种类及控制进行了很多研究,也取得了很多成果,为给国内相关人员提供参考,作者分析了轴承钢中夹杂物控制中存在的问题,并对降低钢中氧含量及氧化物夹杂的措施和夹杂物控制技术的发展方向进行了综述。

1 轴承钢中夹杂物控制存在的问题

1.1 轴承钢中的夹杂物

根据美国ASTM标准,将钢中的夹杂物按形态分为A类(硫化物类)、B类(氧化铝类)、C类(硅酸盐类)、D类(球状氧化物类)共四大类,其中每类夹杂物又根据其宽度或直径分为粗系和细系,用以表示夹杂物的宽度。Bhadeshia等[3]的研究表明,在52100轴承钢中的夹杂物与钢基体具有单独的接触界面,所有夹杂物的熔点都高于钢的,但密度比钢小,在轴承钢中不可能找到单一的夹杂物相。52100轴承钢中除了上述常见的四类夹杂物外,还包含了钛的碳化物和氮化物夹杂(T类)。轴承钢中有害夹杂物的主要形式是Al2O3与钢中硅、钙、镁的氧化物结合后形成的复合氧化物和以Al2O3为核心的复合氧化物外包 MnS、TiN、Ti(C,N)、CaS形成的氧、硫、氮复合夹杂物。

1.2 国内轴承钢夹杂物控制存在的问题

在控制好钢中主要合金元素化学成分的情况下,轴承钢的冶炼质量主要受钢液洁净度和铸态钢组织的控制。为此,需要优化轴承钢的精炼工艺以降低钢中杂质元素的含量(进而减少钢中夹杂物的数量)、减小夹杂物尺寸、控制夹杂物的形状、改善夹杂物在钢中的分布;同时,通过改进铸造工艺制度来提高铸坯质量。目前,国内轴承钢夹杂物及铸坯质量控制存在的主要问题表现在如下三个方面。

(1)钢液洁净度水平不高。对轴承钢而言,钢中的氧含量一般要求低于10×10-4%(质量分数,下同),最大夹杂物尺寸低于15μm[7]。和国际先进水平相比,国内轴承钢中的杂质元素含量及夹杂物级别都存在一定差距,如日本神户钢铁公司轴承钢氧含量控制在4×10-4%,而大冶特钢的高品质轴承钢氧含量在6.5×10-4%~6.7×10-4%。

(2)精炼、浇铸工艺有待进一步优化。我国轴承钢生产先进企业在熔炼设备与瑞典、日本等国家先进企业的差距较小,但熔炼及浇铸工艺需要进一步改善。如日本先进企业已采用彻底除去电炉渣、LF双透气砖底吹搅拌、RH环流管扩径等措施[8]。高碳铬轴承钢中的碳含量较高,在采用连铸生产时容易产生碳元素偏析。兴澄特钢采用100tEAF(电弧炉)初炼+100tLF(钢包炉)精炼+100tVD(真空脱气炉)脱气+(300mm×340mm)CC(边铸)工艺生产轴承钢[9],经结晶器电磁搅拌之后,连铸坯碳偏析指数小于1.14;湖北大冶特钢轴承钢的浇铸有模铸和连铸两种模式[10-11],采用连铸工艺试制的大规格轴承钢中碳化物超过5.0级。连铸过程中相关的轻压下、分段电磁搅拌技术在国内应用很少,国外则多采用这些辅助装置来改善铸坯的均匀性。

(3)铸坯质量在线检测设备缺乏,夹杂物检测方法有待改进。国内企业对轴承钢铸坯质量无法在线检测,不具备在线探伤装备,不能及时发现铸坯内部或表面的缺陷。国外20世纪90年代初就利用改进的光学发射光谱(OES)法[12]对轴承钢中的夹杂物进行在线分析,能快速得到钢中夹杂物的信息,为及时调整精炼工艺、准确控制钢中夹杂物提供参考。国内普遍采用对浇铸结束后的铸坯进行取样,采用金相法制样后用光学显微镜或电子显微镜进行夹杂物的统计分析,然后根据统计结果分析夹杂物形成的影响因素,进而调整精炼及操作工艺制度。

2 降低钢中氧化物夹杂的措施

要控制钢中的夹杂物需要对钢中氧、硫、氮、钛的含量加以限制,其中关键是钢中氧含量及氧化物的控制。Lund等[13]经过大量试验获得了轴承钢疲劳寿命与氧含量的关系:L10(相对寿命)=372×(w[O])-16,即二次精炼后氧含量达10×10-4%的轴承钢的疲劳寿命比在大气中熔炼后氧含量为40×10-4%的轴承钢提高了10倍,而氧含量为5×10-4%的疲劳寿命提高了30倍。钢中的氧含量与钢中氧化物夹杂的含量密切相关。固态钢中的氧几乎全部以氧化物的形式存在,是钢在使用过程中失效的主要杂质[14-15]。钢中的全氧含量、串链状夹杂物的长度与钢的疲劳性能有关[16-18]。轴承钢通过脱氧精炼工艺可使钢中的氧含量达到低于4.5×10-4%、无3μm以上不变形D类夹杂物的国际先进水平。要使钢的成分稳定、组织均匀、不出现大的夹杂物,降低成品钢中的总氧含量,必须从初次精炼开始控制,并一直延续到最终的浇铸工序。

2.1 初炼炉出钢终点的碳控制

当出钢终点碳含量过低时,钢中的溶解氧高,导致后续脱氧时消耗大量的铝,且夹杂物总量会增多,给后期精炼带来困难;另外,渣的氧化性也会明显增加,后期精炼调整和控制钢渣的成分困难。而过高的出钢终点碳含量会给初炼炉的工艺控制带来压力。因此,电弧炉冶炼时,终点碳含量一般控制得较低(0.2%左右);转炉冶炼时,大都采用高拉碳冶炼的方法来达到较高的终点碳含量(0.6%左右),以适应转炉的快节奏[19]。

2.2 选择合适的脱氧剂

在轴承钢生产过程中,用铝进行终脱氧可使钢中的氧含量降低和获得适量的酸溶铝。酸溶铝含量太高时,钢液保护不好易导致二次氧化从而增加脆性Al2O3夹杂的含量;酸溶铝含量低时,因硅的二次氧化及钢液温度降低导致溶解氧析出,会使富含SiO2的粗大硅酸盐夹杂生成。李作贤等[20]发现,钢中酸溶铝含量控制在0.02%~0.04%时可使钢的晶粒细化,从而获得较高的强韧性。

钡是一种较为理想的脱氧变质剂,钡合金不仅脱氧能力强,而且能使钢中的残余夹杂物得到很好的变性。钡加入钢液后与钢液呈液/液相接触,不易造成喷溅,脱氧产物易于上浮排出,能显著降低钢中的氧及夹杂物总量[21-23]。刘兴国等[24]用硅-铝-钡合金对轴承钢进行脱氧后,钢中的全氧含量迅速降到一稳定值,最终钢中无含钡的点球状夹杂物,且钢中的残余夹杂得到了很好的变性,夹杂物细小弥散、分布均匀。

镁对轴承钢中Al2O3夹杂物的变质具有显著作用。陈向阳等[25]发现,酸溶铝为0.03%时,钢中存在2.0×10-4%的镁即能将Al2O3夹杂物变质成MgO·Al2O3,钢中大于10μm的Al2O3夹杂物转变成细小、球形的镁铝尖晶石夹杂物,其中小于5μm的夹杂占99.46%,其余为5~10μm的夹杂物;采用铝-镁合金脱氧时,适当控制其化学组成,可将Al2O3夹杂物变质为镁铝尖晶石,从而细化晶粒[26]。

2.3 优化精炼渣成分

阮小江等[27]在实验室研究了成分为(47%~64%)CaO、(13% ~23%)SiO2、(15% ~25%)Al2O3、(5%~10%)MgO、(0~8%)CaF2的精炼渣对GCr15轴承钢中氧含量和夹杂物的影响时发现,渣的二元碱度由2.0增加至4.5时,钢液终点全氧含量由20×10-6降至11×10-6,夹杂物的总数量和总面积都减小。高碱度渣精炼的钢液中典型的夹杂物为Al2O3和铝镁尖晶石等脆性夹杂物,尺寸不大于5μm。适当提高Al2O3的含量或添加CaF2,减少MgO的含量,可以显著提高精炼渣吸附夹杂物的速度和能力。

张树海等[28]研究了GCr15轴承钢在LF精炼过程的洁净度,发现精炼时间控制在15~20min时,精炼结束后软吹时间控制在15min,可使钢中的氧含量降至较低水平,中间包钢液中的大部分夹杂物尺寸小于15μm。

兴澄特钢采用铁液+废钢-100tEAF-LF(VD)-CC工艺生产高纯净GCr15轴承钢,精炼渣系采用(40% ~60%)CaO-(20% ~40%)Al2O3-(5% ~12%)MgO-(4%~10%)SiO2,采用延长 VD吹氩搅拌时间以及控制耐火材料质量的措施后,钢中的总氧含量低于8×10-6,大尺寸D类夹杂物组成为氧-铝-钙-硫、氧-铝-镁-钙(硫)和 钛-氮-铬;B 类 夹 杂物组成为氧-铝-钙、氧-铝-镁-钙,有效地控制了钢中大颗粒脆性夹杂物[29]。

2.4 优化熔炼工艺

通过改进炼钢工艺来降低钢中的总氧化物夹杂含量是提高轴承钢滚动接触疲劳寿命的一种重要方法[30]。为了获得高质量的钢,加大兑入铁液量和选择高质量的废钢进行熔炼是目前常用的方法。在钢包冶金过程中,精确控制加入钢中的铝、硅或钙含量来促进脱氧和脱硫,全程采用保护浇注,夹杂物含量会大大降低。同位素跟踪试验表明,钢中70%的氧化物夹杂来源于真空脱气和铝脱氧,剩下的来源于耐火材料或保护渣[31-32]。

有报道认为,采用酸性熔炼方法可以降低非金属夹杂物(主要是硅酸盐)的含量,并使夹杂物具有更好的形状和变形性[33]。真空熔炼也是降低夹杂物含量的重要途径,在较高的真空度下,钢中的氧含量可以降到10×10-6以下[34]。

电渣精炼可以获得好于真空熔炼的冶炼效果,由于电渣精炼过程中夹杂物的尺寸较小,在相同的氧浓度下,电渣精炼钢比其它精炼技术生产的钢对疲劳失效的敏感性要弱[35]。采用电渣精炼不只是简单地降低了钢中的氧含量,还降低了钢中夹杂物的尺寸,使夹杂物的分布更均匀,重熔后可为大夹杂物上浮提供机会。分别对真空冶炼与电渣精炼制备的GCr15轴承钢进行超高周疲劳试验,结果表明,后者具有较好的疲劳性能[36]。

9Cr18和9Cr18Mo等不锈轴承钢可以采用电弧炉冶炼加电渣重熔工艺冶炼[37-38]。采用电渣重熔方法冶炼的钢中的氧含量达0.28×10-4% ~0.4×10-4%,钢中的氧化物夹杂细小,但含量较多,从而影响轴承的使用寿命。采用在钢包中吹氩搅拌、电磁搅拌、真空脱气等可使钢中的氧、钛及硫总含量控制在低于80×10-4%的水平[39]。

目前,国内外对重要用途的轴承钢多采用真空感应加真空自耗(双真空)冶炼,此工艺生产的新型不锈轴承钢6Cr14Mo的纯净度得到大幅提高,氧含量仅为5×10-4%(一般都小于10×10-4%),且氧化物夹杂数量较少,尺寸较细小,分布较均匀[40]。

3 轴承钢夹杂物控制技术的发展方向

3.1 超高纯净钢精炼工艺的进一步优化

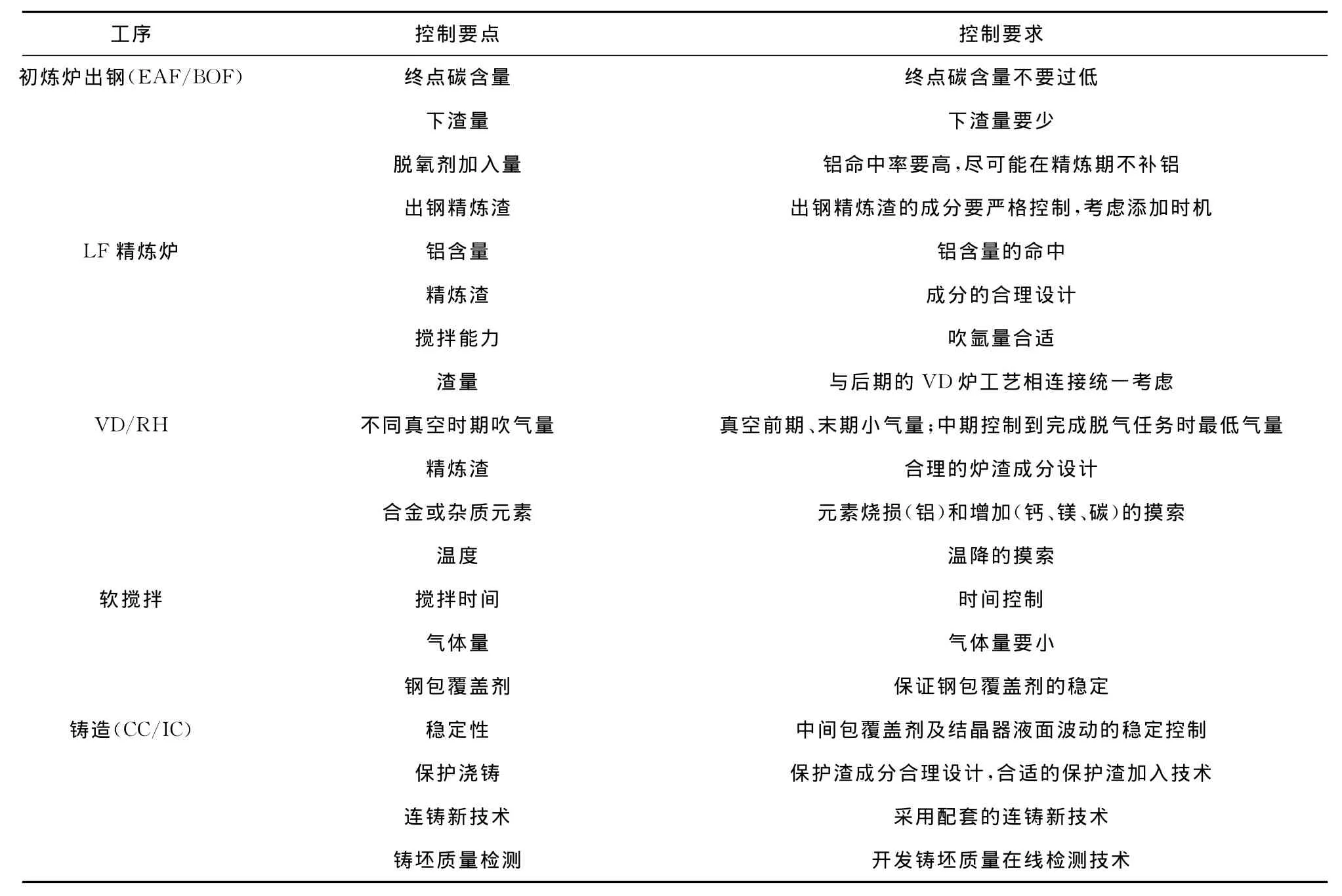

高纯净钢是指冶炼时在二次精炼渣中的低级氧化物(FexO、MnO、Cr2O3)的质量分数不超过1%、氧含量不超过10×10-4%的钢;而超高纯净钢是指低级氧化物的质量分数不超过1%、氧含量不超过6×10-6、并且采用极值统计法在30 000mm2面积上的最大夹杂物直径不超过30μm的钢[41]。为此,在保证钢液成分符合要求的前提下,应对精炼工序的每一个环节进行优化控制,具体要求如表1所示。

20世纪80年代,某特殊钢厂采用电炉正常工艺冶炼,出钢后至喷粉站用卤化物合成粉剂进行钢包喷粉精炼,可使精炼后钢中的点状夹杂物均为零级,并验证了用氯可以消除点状夹杂物和钙是点状夹杂成因的理论[42]。

3.2 改善精炼渣成分以控制钢中的氧含量

改善精炼渣成分,首先应设计出碱度合适、熔点低、流动性好、吸收Al2O3夹杂物能力强、精炼效果好的精炼渣;其次,利用熔渣组分活度计算的热力学模型计算精炼渣中组元的活度,为轴承钢中金属和熔渣反应的热力学计算提供必要的热力学数据,分析不同精炼渣系的脱氧、脱硫和夹杂物控制效果。在实验室条件下,考察添加稀土氧化物的不同精炼渣系对轴承钢氧含量和夹杂物的影响,测定精炼渣吸收Al2O3夹杂物的能力,为确定适合现场生产使用的轴承钢精炼渣系提供参考数据。

表1 超高纯净钢精炼及连铸各工序的控制要点Tab.1 The control points of each process in ultra clean steel refining and continuous casting

轴承钢的铝脱氧效果与渣中Al2O3的活度有直接关系,Al2O3的活度随着体系中Ce2O3含量的增加而降低[43],含适量Ce2O3的高碱度精炼渣具有较好的熔化和流动性能[44]。在常规精炼渣中采用Ce2O3代替部分Al2O3可以有效降低Al2O3的活度,从而提高钢的精炼效果。同时,含Ce2O3的精炼渣与含有铝的熔体间平衡时溶解有少量的铈,这对细小Al2O3夹杂物的变性和钢的微合金化具有重要作用[45-48]。Anacleto等[49]的研究表明,在CaO-SiO2渣中添加Ce2O3能够提高渣与碳饱和铁间硫的分配比,且相同含量的Ce2O3比CaO具有更好的脱硫效果。

Yang等[50]等采用高温熔炼试验研究了不同Ce2O3含量的精炼渣对铝镇静钢脱氧、脱硫及改善Al2O3夹杂物的影响。结果表明,在精炼渣(50%CaO-33%Al2O3-7%MgO-10%SiO2)中采用10%的Ce2O3代替Al2O3有利于促进渣吸收Al2O3夹杂,在15min内可使氧含量由100×10-4%降低到25×10-4%,铸态钢中的夹杂物为镁-铝-铈-氧型。热力学计算表明,在铈含量为6.9×10-4%~3.6×10-4%时,铝含量控制为0.01%即可生成Ce2O3·Al2O3夹杂物。

3.3 钢中夹杂物及碳化物分布的均匀性控制

轴承的破坏往往由许多夹杂物中的一颗大夹杂物引起,夹杂物的尺寸与分布对其疲劳寿命有着极大的影响。从冶炼角度来看,夹杂物和碳化物决定着轴承钢质量的好坏。夹杂物破坏钢中基体的连续性,恶化轴承的使用性能,故越少越好;碳化物能够保证轴承钢的硬度、强度、耐磨性和疲劳寿命等基本性能,但要求其尺寸要小,且在钢中均匀分布。

微量镁能改善镍基和铁基高温合金中碳化物的形态,并能显著改善其性能[19]。在含 1.0%C、1.5%Cr的轴承钢中碳化物很多,极易产生偏析导致钢的内部组织不均匀,对性能不利。陆青林等[51]发现微量镁有利于轴承钢中碳化物球化,并能消除带状及网状碳化物,优化碳化物的形态。

3.4 夹杂物变性处理

采用铝脱氧的轴承钢中最有害的夹杂物是大尺寸的以Al2O3为核心的复合氧化物或氧硫氮复合物。为了避免形成这类夹杂物或减少其危害,不同的研究者探索了对轴承钢中夹杂物进行改性的技术[52-57]。主要的做法是选择比铝脱氧能力更强的合金元素处理钢液使钢中的夹杂物变性,通过改变夹杂物的组成来实现降低夹杂物熔点或粗化夹杂物以使其在冶炼过程中上浮去除,或形成细小弥散分布的夹杂物以达到降低其对钢性能的危害。对轴承钢中夹杂物进行变性处理大多是采用钡合金对钢液脱氧形成大尺寸的钡系夹杂物[52-54]。采用镁合金处理轴承钢[55-57]使夹杂物变性的结果是在钢中形成细小弥散分布的MgO·Al2O3夹杂物,减少了簇状Al2O3的形成,大大降低了大尺寸Al2O3及铝酸钙类夹杂物对钢的危害。同时,有研究表明,镁合金对轴承钢中的碳化物具有球化作用。钡、镁合金良好的脱氧、脱硫作用降低了钢中氧化物和硫化物夹杂的数量。由此可见,夹杂物变性处理对减少钢中夹杂物数量、改善夹杂物在钢中的分布及最终提高钢的性能具有重要作用。但夹杂物变性处理在国内轴承钢生产中的应用并没有得到很好的推广,无论是夹杂物变性理论还是处理工艺方面,还需要进行进一步的探索。

目前对夹杂物变性处理的探索可以从以下几个方面展开。(1)优化镁铝、钡系合金进行变性处理的工艺,探索其成分、加入量、加入方式及处理时间等对钢液脱氧和夹杂物变性的影响,并分析其作用机理。(2)采用共聚焦激光扫描高温显微镜在线观察轴承钢熔炼、凝固过程中夹杂物及碳化物的析出过程,结合扫描电镜和能谱仪分析夹杂物组成的变化,分析析出机理。(3)采用理论模型评估精炼渣的热力学性质,计算轴承钢中几种主要夹杂物生成的热力学,参数并分析夹杂物形成的机理,为合理设计精炼渣提供参考。(4)针对精炼渣中FeO、MnO、Cr2O3总量不高于1%的脱氧过程,研究钢中各个氧化物系夹杂的生成、凝聚长大及上浮除去变化规律,研究其生成部位和生成机理。如在高纯净钢的精炼渣中加入能在渣层中均匀弥散分布的示踪物,详细调查氧化物系夹杂物在精炼过程中的行为,分析其生成机理。(5)探索稀土合金对钢液进行处理的工艺,分析稀土合金脱氧剂对夹杂物去除和变性的影响。

3.5 夹杂物检测和评价体系的改进

对洁净钢力学性能影响的主要因素为钢中夹杂物的尺寸、形态及分布,量少而尺寸最大的夹杂物对钢性能的影响最为显著。目前,确定夹杂物的成分及跟踪它们的来源是洁净度评估的常规项目,对夹杂物的分析主要集中在夹杂物的定量参数上,如成分、尺寸、数量及分布[58]。在表征夹杂物的诸方法中,没有单一的检测技术能全面描述夹杂物的所有信息。如,一般的线性统计分析法统计夹杂物尺寸时计算量大,且将统计的尺寸转换为平均直径时的工作量也较大[59],已被可视性和准确性较高的金相面积法所取代[60];检测1mg至几百克试样的时间从几分钟到100h不等,故需适当地将几种方法结合起来,然后采用统计分析的方法来评价检测到的最终结果。

Atkinson等[61]介绍了可以从少量钢样中(通常是几克)预测出大批量钢样中最大夹杂物尺寸的统计分析方法,该方法又细分为对数分布外推法、极值统计法(SEV)和广义帕累托分布(GDP)方法。大批量钢样中最大夹杂物尺寸的估计有助于钢材使用者了解最坏夹杂物带来的潜在危险,也可帮助钢铁生产者在炼钢过程中控制夹杂物尺寸。

使钢失效的夹杂物尺寸称为钢中夹杂物的临界尺寸[62],其计算方法各不相同。假设夹杂物是类似于钢基体中的裂纹缺陷,那么可以通过计算断裂韧性来估计夹杂物的临界尺寸。轴承钢旋转弯曲疲劳失效的临界夹杂物尺寸在钢表面下约为10μm,但在钢表面下100μm处则增大到30μm[63]。对于轴承钢而言,有必要采用统计方法估计大样本钢样中夹杂物的最大尺寸,并分析出现大于夹杂物临界尺寸的原因。

针对以前的统计分析在确定钢中夹杂物尺寸时需要根据不同类型的夹杂物进行修正的不足,Stefano等[64]提出了一种更实用的新模型用以预测含两种或多种夹杂物时夹杂物的尺寸。新模型还可以在不区分单个夹杂物类型的情况下估计出不同类型夹杂物的比例,并可以预测夹杂物特征变化对夹杂物最大尺寸的影响。Tortoreto等[65]指出,随着脉冲分布解析原子发射光谱法(PDA-OES)分辩率的提高,可以获得夹杂物的尺寸、数量以及空间分布信息。在应用电子探针微区分析(EPMA)或PDAOES技术的自动监控过程中对抛光后的钢表面进行扫描分析,可以获得夹杂物的截面面积及其边界信息。由于夹杂物的形状和表面特性可以揭示出某类夹杂物的形成过程,从而可以获知夹杂物的形成、生长和演变等相关信息。采用共聚焦激光扫描显微镜和光学显微镜进行分析可以了解钢中夹杂物的相互作用机制,但是PDA-OES只检测夹杂物的数量而不能给出尺寸。

针对夹杂物尺寸的检测,Pande[66]等采用两种方法估计了PDA法判断夹杂物尺寸的可能性。第一种方法是通过区分酸溶铝和全铝的差别,来获得超低碳钢中含铝夹杂物的数量及平均尺寸;第二种方法是测得钢中含铝夹杂物中铝含量的峰强度,进而给出夹杂物尺寸分布。

由于高洁净钢中的夹杂物降低到了一个很低的水平,常规的金相和超声检测已不再适用。低含量和小尺寸的夹杂物检测要求提供大面积或体积的钢样来获得夹杂物含量的信息。随着对钢铁部件可靠性和寿命要求的不断提高,需要开发一套尽可能精确的可靠方法来描述夹杂物的分布,并建立其与处理过程的关系,以便能够足够准确和灵活地用于帮助开发新工艺。夹杂物提取及检测方法优化的研究方向体现在:(1)采用带自动分析软件的电镜来分析夹杂物组成、含量、尺寸及分布等信息;(2)采用非水溶液电解提取钢中的夹杂物,结合电镜分析结果,采用极值统计法来分析夹杂物的尺寸,获得对钢性能危害最大的大尺寸夹杂物的相关信息,为生产工艺的改进提供参考。

4 结束语

轴承钢中的夹杂物直接影响轴承钢的质量,从而影响其使用寿命。在控制好轴承钢主要合金元素化学成分的前提下,其冶炼质量主要靠钢液洁净度和铸态钢组织控制,其关键是钢中氧含量及氧化物夹杂的控制。轴承钢中夹杂物控制存在的主要问题是钢的纯净度控制不稳定;精炼、浇铸工艺有待进一步优化;铸坯质量在线检测设备缺乏,夹杂物检测方法有待改进。合理控制初炼炉的终点碳含量、选择合适的脱氧剂提高脱氧能力或使夹杂物变性、优化精炼渣成分提高其吸收夹杂物的能力、优化熔炼工艺减少大尺寸夹杂物并改善其在钢中的分布是降低轴承钢中氧及氧化物夹杂的主要措施。轴承钢夹杂物控制技术发展的方向表现在:超高纯净钢精炼工艺的进步优化;以控制钢中氧含量为目标的精炼渣成分的选择和优化;钢中夹杂物及碳化物分布均匀性控制;夹杂物变性处理及去除机理研究;夹杂物检测方法的开发,夹杂物评价体系的构建与优化。

[1]钟顺思,王吕生.轴承钢[M].北京:冶金工业出版社,2002.

[2]杨忠敏.谈谈轴承钢及其冶金质量检验[J].金属世界,2011(1):40-45.

[3]BHADESHIA H K D H.Steels for bearings[J].Progress in Materials Science,2012,57(2):268-435.

[4]吴承建,陈国良,强文江.金属材料学[M].北京:冶金工业出版社.

[5]CIRUNA J A,SZIELEIT H J.The effect of hydrogen on the rolling contact fatigue life of AISI 52100and 440Csteel balls[J].Wear,1973,24(1):107-108.

[6]KINO N,OTANI K.The influence of hydrogen on rolling contact fatigue life and its improvement[J].Soc Automot Eng Jpn,2003,24(3):289-294.

[7]GORANSSON M,REINHOLDSSON F, WILLMAN K.Evaluation of liquid steel samples for the determination of microinclusion characteristics by spark-induced optical emission spectroscopy[J].Iron and Steelmaker(USA),1999,26(5):53-58.

[8]王平,马延温.日本轴承钢现状[J].特殊钢,1991,12(2):6-9.

[9]耿克,昊明,翁韶华,等.高纯净GCrl5轴承钢脆性夹杂物的控制[J].特殊钢,2008,29(5):54-55.

[10]汪质刚,肖爱平,潘明旭,等.高品质大规格GCr18Mo轴承钢的试制[J].特殊钢,2008,29(3):55-56.

[11]费三林,周立新,潘明旭,等.轴承钢GCr15连铸钢水流动性差的原因和改进措施[J].特殊钢,2011,32(2):41-43.

[12]朱旻昊,周仲荣.GCr15轴承钢的复合微动磨损行为研究[J].机械工程材料,2003,27(2):10-13.

[13]HOO,JOSEPH J C.Effect of steel manufacturing processes on the quality of bearing steels[M].ASTM International,1988,987:308-330.

[14]LUND T,LANE S.Determination of oxygen and oxidic nonmetallic inclusion contents in rolling bearing steels[J].Ball Bearing Journal,1987,231:36-47.

[15]LUND T,BÖLUND L J P.Improving production,control and properties of bearing steels intended for demanding applications[J].American Society for Testing and Materials,1999,1361:32-48.

[16]LUTY W.Oxygen as a criterion to assess the degree of purity and the resistance to pitting of antifriction bearing steel[J].Archiv Für Das Eisenhüttenwesen,1971,42:49-53.

[17]ECKEL J A,GLAWAS P C,WOLFE J O,et al.Clean engineered steels-progress at the end of the 20th century[C]//Advances in the Production and Use of Steel with Improved Internal Cleanliness.Pennsylvania(USA):ASTM,1999:1-10.

[18]UNIGAME Y,HIRAOKA K,TAKASU I,et al.Evaluation procedures of nonmetallic inclusion in steel for highly reliable bearings[J].Journal of ASTM International,2007,3(5):34-41.

[19]王治钧,袁守谦,姚成功.轴承钢冶炼工艺的对比与浅析[J].金属材料与冶金工程,2011,39(3):58-62.

[20]李作贤,赖道金.铝对高碳铬轴承钢氧含量和夹杂物的影响[J].特钢技术,2006(3):28-31.

[21]田继武.含钡脱氧剂在电弧炉炼钢中的应用[J].特殊钢,1994(5):55-56.

[22]洪秀芝.硅钡合金脱氧剂在炼钢中的应用[J].特殊钢技术,1995(1):35-41.

[23]王世俊,董元篪,徐长青,等.钡系合金脱氧基础研究[J].铁合金,1995(6):16-18.

[24]刘兴国,吴晓东,王忠英,等.轴承钢应用Si-Al-Ba合金脱氧及去夹杂物的研究[J].上海金属,2007,29(2):29-33.

[25]陈向阳,姜周华,朱苗勇,等.镁对GCrl5轴承钢中氧化铝夹杂的变质行为[J].特殊钢,2009,30(4):11-13.

[26]GONG W,JIANG Z H,ZHAN D P.Application of Al-Mg alloy in bearing steel[J].Material Science Forum,2009,620:387-390.

[27]阮小江,姜周华,龚伟,等.精炼渣对轴承钢中氧含量和夹杂物的影响[J].特殊钢,2008,29(5):1-3.

[28]张树海,邢梅峦,郝彦英.GCrl5轴承钢LF精炼过程钢的洁净度变化[J].炼钢,2008,24(3):13-16.

[29]耿克,昊明,翁韶华,等.高纯净GCrl5轴承钢脆性夹杂物的控制[J].特殊钢,2008,29(5):54-55.

[30]TARDY P,TOLNAY L,KAROLY G,et al.Bearing steels:cleanliness or inclusion modification[C]//The Sixth International Iron and Steel Congress.[S.l.]:[s.n],1990,3:629-636.

[31]PASARICA V,CROITORU J,CONSTANTINESCU S,et al.The origin and content of Al2O3nonmetallic inclusions in ball bearing steel[J].Metalurgia(Bucharest),1981,33:329-349.

[32]GUDIM Y U.Causes of contamination of high-quality steel with refining slag inclusions and methods of producing clean metal[J].USSR,1991,6:22-26.

[33]STOVPCHENKO A P,MEDOVAR L B.Acid process in modern steelmaking[J].Russian Metallurgy(Metally),2008,7:542-544.

[34]ZHENG L,MINGHUA X.Study of vacuum carbon deoxidation of high carbon chromium-bearing steel[J].Journal of ASTM Internationalt,2006,3(6):20-24.

[35]UNIGAME Y,HIRAOKA K,TAKASU I.Evaluation procedures of nonmetallic inclusion in steel for highly reliable bearings[J].Journal of ASTM International,2006,3(5):34-40.

[36]李永德,杨振国,李守新,等.GCr15轴承钢超高周疲劳性能与夹杂物相关性[J].金属学报,2008,44(8):968-972.

[37]宋志敏,张虹.我国轴承钢生产及质量现状[J].钢铁研究学报,2000,12(4):59-63.

[38]米浩,李士琦.轴承钢VArD精炼过程的系统分析和经验模型的研究[J].钢铁研究学报,1993,5(1):15-21.

[39]BÖHMER H J.A new approach to determine the effect of nonmetallic inclusions on material behavior in rolling contact[J].ASTM Special Technical Publication,1993,1195:211-211.

[40]谢璞石,俞峰,魏果能,等.冶炼工艺对新型不锈轴承钢的冶金质量和接触疲劳寿命的影响[J].天津冶金,2010(2):29-32.

[41]川上潔.轴受钢的清净化[C]//日本铁钢协会第182-183次西山纪念技术讲座.东京:[出版单位不详],2004:151-164.

[42]赵卫东,马晓禾,徐世铮.钢包喷吹卤化物-氧化物合成粉剂消除轴承钢点状夹杂的研究[J].材料与冶金学报,2007,6(1):12-15.

[43]UEDA S,MORITA K,SANO N.Activity of AlO1.5for the CaO-AlO1.5-CeO1.5system at 1773K[J].ISIJ International,1998,38(12):1292-1296.

[44]LONG H,CHENG G G,WU B.Research on the melting and fluidity properties of refining slag containing Ce2O3for steelmaking[J].Journal of the Chinese Rare Earth Society,2010,28(6):721-726.

[45]LONG H.Measurements of physical properties of Ce2O3contained refining slags and their effects on steel cleanliness[D].Beijing:University of Science and Technology Beijing,2011.

[46]HIRATA H,ISOBE K.Steel having finely dispersed inclusions:U.S,Patent Application 10/547,303[P].2004-03-11.

[47]GUO M X,HIDEAKI S.Effect of dissolved cerium on austenite grain growth in an Fe-0.20mass%C-0.02mass%P Alloy[J].ISIJ International,1999,39(11):1169-1175.

[48]COSANDEY F,LI D,SCZERZENIE F.The effect of cerium on high temperature tensile and creep behavior of a superalloy[J].Metallurgical Transactions:A,1983,14(3):611-621.

[49]ANACLETO N M,LEE H G,HAYES P C.Sulphur partition between CaO-SiO2-Ce2O3slags and carbon-saturated iron[J].ISIJ International,1993,33(5):549-554.

[50]YANG X H,LONG H,CHENG G G.Effect of refining slag containing Ce2O3on steel cleanliness[J].Journal of Rare Earths,2011,11(29):1079-1083.

[51]陆青林,郑少波,裘旭迪,等.钢中微量Mg对轴承钢中碳化物的影响[J].上海金属,2008,30(6):28-32.

[52]王忠英,吴晓东,刘兴国.钡合金脱氧生产轴承钢的研究及作用机理[J].炼钢,2008,24(2):38-42.

[53]吴惠荣.钡合金处理对轴承钢脱氧及刚中夹杂物的研究[J].江苏冶金,2007,35(5):11-15.

[54]韩建淮,陆平,王忠英.钢钡合金脱氧工艺的分析及实践[J].钢铁研究学报,2004,16(5):18-22.

[55]周德光,傅杰,李晶,等.轴承钢中镁的控制及作用研究[J].钢铁,2002,37(7):23-25.

[56]刘军,陆青林,李铮,等.轴承钢中微量镁改善碳化物作用机理研究[J].钢铁研究学报,2011,23(5):39-44.

[57]龚伟,姜周华,战东平,等.轴承钢中镁的行为热力学分析[J].过程工程学报,2009,9(增1):117-121.

[58]KANG Y,SAHEBKAR B,SCHELLER P R,et al.Observation on physical growth of nonmetallic inclusion in liquid steel during ladle treatment[J].Metallurgical and Materials Transactions:B,2011,42(3):522-534.

[59]NISHIMURA S,ZHANG Z G,SUGIYAMA K I,et al.Transformation and fragmentation behavior of molten metal drop in sodium pool[J].Nuclear Engineering and Design,2007,237(23):2201-2209.

[60]WANG H L,MA Y T,WANG S M.Area method analysis and thermodynamic behavior of nonmetallic micro-inclusions in casting slab of GCr15bearing steel[J].Transactions of Tianjin University,2009,15(3):187-192.

[61]ATKINSON H V,SHI G.Characterization of inclusions in clean steels:a review including the statistics of extremes methods[J].Progress in Materials Science,2003,48:457-520.

[62]KIESSLING R.Clean steels-a debatable concept[C]//Clean Steels-Proceeding of the Second International Conference on Clean Steels.London:the Institute of Metals,1983:1-9.

[63]KIESSLING R.Nonmetallic inclusions in steel[M].London:Metals Society,1978:28-33.

[64]BERETTA S,ANDERSON C,MURAKAMI Y.Extreme value models for the assessment of steels containing multiple types of inclusion[J].Acta Materialia,2006,54(8):2277-2289.

[65]TORTORETO G,SCIABOLETTA D,ROTICIANI S.钢中夹杂物的常规定性分析[J].冶金分析,2007,27(4):1-6.

[66]PANDE M M,GUO M,DUMAREY R,et al.Determination of steel cleanliness in ultra low carbon steel by pulse discrimination analysis-optical emission spectroscopy technique[J].ISIJ International,2011,51(11):1778-1787.