GCr15轴承钢精炼渣与钢液组分间平衡热力学研究

2017-09-28付国强曾亚南李俊国唐国章

付国强 曾亚南 李俊国 唐国章

(华北理工大学 冶金与能源学院,河北唐山 063009)

GCr15轴承钢精炼渣与钢液组分间平衡热力学研究

付国强 曾亚南 李俊国 唐国章

(华北理工大学 冶金与能源学院,河北唐山 063009)

通过FactSage热力学软件计算,研究了GCr15轴承钢LF精炼过程中钢- 渣平衡时不同组分精炼渣对钢液中钙、镁、铝、氧含量的影响。结果表明,在计算范围内,钢液中钙、镁、铝、氧的质量分数分别为1.385×10- 4%~5.029×10- 4%、3.014×10- 4%~7.778×10- 4%、0.018 8%~0.039 6%、3.235×10- 4%~4.671×10- 4%。精炼渣碱度变化对钢液中钙、镁、铝、氧含量影响最大;渣中氧化铝含量变化对钢液中钙、镁、铝、氧含量影响次之;碱度相对低时渣中氧化镁含量变化对钢液中钙、镁、铝、氧含量影响较为明显,碱度高时影响较不明显;虽然钢中平衡氧含量随着渣中w(FeO)增加的增加幅度不大,但会导致钢中元素被大量氧化。

轴承钢 精炼渣 钢- 渣平衡 组分 热力学

经过100多年的研发,轴承钢生产的相关技术已达到成熟水平,和世界先进水平相比,我国在专业生产方面仍存在较多问题[1]。为最大限度降低钢中非金属夹杂物,冶金工作者对其进行了大量研究[2]。于春梅等[3]计算了钢中铝含量、炉渣和碱度、真空和耐火材料对钢中w([Ca])、w([Mg])、w([O])的影响;关学军等[4]和于平等[5]研究了不同精炼渣系对轴承钢中氧和夹杂物的影响。研究表明,在轴承钢钢液的二次精炼过程中,精炼渣成分变化对钢液中微量元素含量、氧含量及夹杂物的生成与控制有很大影响。因此,有必要研究精炼渣成分变化对钢液洁净度的影响,由控制精炼渣成分来调节钢中各元素含量,为LF精炼提供热力学基础[6- 8]。本文借助FactSage热力学软件中的Equilib模块模拟1 560 ℃时的渣- 钢间反应,得到不同熔渣碱度,w(MgO)、w(Al2O3)、w(FeO)对钢液中钙、镁、铝、氧含量的影响,建立钢液- 熔渣平衡时钢液中元素含量与精炼渣各组分之间的平衡关系,从而为控制精炼过程中钢液洁净度、夹杂物的生成和转化提供参考依据。

1 计算方法

以轴承钢LF精炼过程的实际生产工艺为基础,将精炼渣碱度,w(MgO)、w(Al2O3)、w(FeO)分别控制在3~8、5%~9%、20%~32%、0%~1.5%范围内,并利用FactSage热力学软件模拟精炼渣组分变化对钢液元素含量的影响,步长分别为1、0.25%、0.5%和0.1%。模拟过程采用控制变量法分别研究精炼渣中各组分含量变化对钢液中形成D类夹杂物主要元素含量的影响。在研究某一因素的影响时,其他各因素均取参考值(各参考值分别为:w(Al2O3)=26%、w(MgO)=

7%及w(FeO)=0.05%)。结合阮小江、王博、赵丙新等研究结果[9- 11],同时考虑精炼过程中存在精炼渣损耗,将钢- 渣质量分数比设定为10∶1,即设定钢液质量为100 g,精炼渣质量为10 g。所选数据库为FToxid和FSstel,温度设定为1 560 ℃,并假定钢液中[Ca]、[Mg]、[Al]、[O]各元素均以单质的形态存在。基准的GCr15轴承钢钢液及精炼渣的化学成分分别见表1和表2。

表1 GCr15轴承钢钢液的化学成分(质量分数)Table 1 Chemical composition of the molten GCr15 bearing steel (mass fraction) %

表2 精炼渣成分Table 2 Chemical compositions of the refining slag

注:R=w(CaO)/w(SiO2)

2 计算结果与讨论

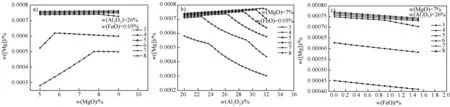

2.1 精炼渣组分变化对钢液w([Ca])的影响

轴承钢精炼渣碱度,w(MgO)、w(Al2O3)、w(FeO)变化对钢液中w([Ca])的影响如图1所示。

图1 精炼渣组分变化对钢液w([Ca])的影响Fig.1 Effect of refining slag composition on the w ([Ca]) content in molten steel

图1(a)为精炼渣中w(MgO)对钢液w([Ca])的影响。由图1(a)可知,在R≤5时,钢液中w([Ca])随渣中w(MgO)的增加先增加后降低。碱度较低且精炼渣中w(MgO)较低时,渣中aCaO也相对较低,随着w(MgO)的增加,渣中aCaO也随之增加,钢液中w([Ca])随着w(MgO)增加而增加;当w(MgO)较高时,精炼渣中生成CaO和MgO的共熔体,其含量随w(MgO)的增加而增加[12],导致渣中aCaO下降,钢液中w([Ca])随之降低。R≥6时,钢液中w([Ca])随w(MgO)的增加而降低,但变化不大。图1(b)为渣中w(Al2O3)变化对钢液w([Ca])的影响。由图可知,R=3,随着精炼渣中w(Al2O3)增加,w([Ca])逐渐降低。R>3时,w(Al2O3)较低的情况下,钢中w([Ca])随w(Al2O3)的增加略有下降,但变化不大;随着w(Al2O3)进一步增加,w([Ca])迅速降低,原因在于w(Al2O3)的增加降低了渣中CaO的活度。碱度高而w(Al2O3)较低时,熔渣中固相物含量高,w(Al2O3)增加对aCaO影响不大,故钢液中w([Ca])降低不明显。随着w

(Al2O3)的增加,熔渣中液相量增加,待渣中固溶体几乎完全转化为液相时,w(Al2O3)的增加使aCaO降低明显,钢液中w([Ca])下降明显。图1(c)为w(FeO)对钢液w([Ca])的影响。由图可知,R=3或4时,钢液中w([Ca])随w((FeO)的增加而降低,原因在于当精炼渣碱度较低时,随着渣中w(FeO)的增加,钢中w([O])增加,增加的氧与钙反应导致钢中w([Ca])降低。R=5且w(FeO)较低时,钢液中w([O])相对较低而渣中w(CaO)相对较高,钢液中氧对钙的氧化能力较弱;当w(FeO)≥0.85%时,钢液w([O])增加对钙的氧化能力也增大,钢液中w([Ca])随着渣中w(FeO)的增加而较快降低。R≥6时,随着w(FeO)的增加,钢液w([O])增加,而硅、铝等元素被氧化,aCaO升高,钢中w([Ca])略微增加,但变化不明显。

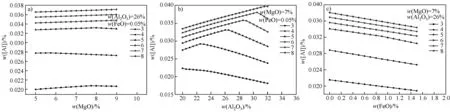

2.2 精炼渣组分变化对钢液w([Mg])的影响

精炼过程中精炼渣组分变化将影响钢液中w([Mg])的变化。图2为精炼渣组分(MgO)、(Al2O3)、(FeO)与[Mg]之间的平衡关系。

图2 精炼渣组分变化对钢液w([Mg])的影响Fig.2 Effect of refining slag composition on the w ([Mg]) content in molten steel

由图2(a)可知,当R=3、4时,随着w(MgO)的增加,aMgO增加,钢中w([Mg])也随之增加;当w(MgO)较高时,精炼渣黏度增加,钢中w([Mg])降低。R=5且w(MgO)>8%时,随着w(MgO)的增加,渣中固相物含量大幅度升高,w([Mg])降低。当R>5时,随着w(MgO)的增加,精炼渣中生成CaO和MgO的共熔体含量增加,渣中aMgO增幅较小,从而导致钢中w([Mg])随w(MgO)增加的增幅很小。图2(b)为w(Al2O3)对w([Mg])的影响。由图可知,R=3时,w([Mg])随w(Al2O3)的增加而降低。R=4~8时,随着w(Al2O3)的增加,渣中aMgO提高,故w([Mg])增加。当渣中w(Al2O3)进一步增加,渣中aMgO随w(Al2O3)的增加而降低,钢中w([Mg])也随之下降。碱度越高稀释精炼渣所需的Al2O3越多,因而钢中w([Mg])由增加转为降低所需Al2O3越多。图2(c)为渣中FeO对钢液w([Mg])的影响。相同碱度下,随精炼渣中w(FeO)的增加,钢液中增加的[O]与[Mg]反应生成(MgO)被精炼渣吸收致使w([Mg])降低。当R>5时,精炼渣中固相物增加、黏度增加,aMgO随碱度增加的增幅变小,钢液中w([Mg])增幅也变小。

2.3 精炼渣组分变化对钢液w([Al])的影响

图3给出了不同精炼渣组分w(MgO)、w(Al2O3)、w(FeO)变化对钢中w([Al])的影响。

碱度R在3~5范围内,随着w(MgO)的增加,渣中Al2O3活度也随之增加,w([Al])亦随之增加。若w(MgO)继续增加,熔渣黏度增大,钢中w([Al])随之下降,故w([Al])随着w(MgO)的增加先增加后降低,如图3(a)所示。当R≥6时,w(MgO)增加促使渣中Al2O3活度增大,钢中w([Al])随之上升,但变化不明显。图3(b)为渣中w(Al2O3)对钢液w([Al])的影响。由图可知,R=3时,w([Al])随精炼渣中w(Al2O3)的增加而降低。碱度在4~8范围时,w([Al])随精炼渣中w(Al2O3)的增加先增加后降低。渣中w(Al2O3)低时,随着渣中w(Al2O3)的增加,Al2O3活度增大,钢中w([Al])随之增加;随着w(Al2O3)继续增加,钢液中铝活度也增加,导致渣中SiO2被钢液中的[Al]还原,钢中w([Al])随之下降。碱度越高,到达其转折点所需w(Al2O3)也越高。图3(c)为渣中w(FeO)对钢液w([Al])的影响。碱度相同,随着渣中w(FeO)的增加,钢液中w([O])增加,增加的氧与钢液中铝反应生成Al2O3被精炼渣吸收,导致钢液中w([Al])随渣中w(FeO)增加而降低;随着碱度增加,精炼渣中固相物增加、黏度增加,吸收Al2O3能力变差,故同一w(FeO)的钢液中w([Al])随碱度增加的增幅变小。

2.4 精炼渣组分变化对钢液w([O])的影响

钢中的氧是影响钢液质量的关键元素,精炼渣组分变化对钢中w([O])的影响如图4所示。

图3 精炼渣组分变化对钢液w([Al])的影响Fig.3 Effect of refining slag composition on the w ([Al]) content in molten steel

图4(a)为渣中w(MgO)对钢液w([O])的影响。由图可知,在R=3、4时,w([O])随渣中w(MgO)的增加先大幅增加后小幅降低。当R=5时,钢液中w([O])随w(MgO)的增加而降低,w(MgO)≥8%时下降加快。当R>5时,钢液中w([O])随w(MgO)的增加而略降。出现上述规律的原因在于,当精炼渣碱度较低时,随着w(MgO)的增加,MgO活度增加,钢中w([O])也随之增加。当精炼渣碱度高时,随w(MgO)的增加,钢液中的钙、镁与氧反应消耗钢中的氧,导致R≥5时钢液中w([O])随w(MgO)的增加而降低。图4(b)为w(Al2O3)对钢液w([O])的影响。R=3时,w([O])随w(Al2O3)的增加呈下降趋势。R>3时,随着w(Al2O3)的增加,导致钢中钙、镁等易氧化元素含量降低,这些元素消耗钢中的氧生成氧化物被精炼渣吸收,所以钢中w([O])随w(Al2O3)的增加而下降。碱度越高,到达其转折点所需w(Al2O3)越多。图4(c)为渣中w(FeO)对钢液w([O])的影响。由图4(c)可知,R=3、4时,w([O])随渣中w(FeO)的增加而增加,但增加的氧很快与钢中的易氧化元素反应并被精炼渣吸收,钢中w([O])随渣中w(FeO)的增加而略微降低。R=5时,w([O])随渣中w(FeO)的增加先缓慢增加后快速降低,当R=6~8时,精炼渣黏度增加,吸收氧化物能力降低,钢中w([O])随渣中w(FeO)的增加而略微增加。

3 结论

(1)精炼渣组分变化范围内,钢液中钙质量分数为1.385×10- 4%≤[%Ca]≤5.029×10- 4%,镁质量分数为3.014×10- 4%≤[%Mg]≤7.778×10- 4%,铝质量分数为0.018 8%≤[%Al]≤0.039 6%,氧质量分数为3.235×10- 4%≤[%O]≤4.671×10- 4%。

(2)精炼渣碱度变化对钢液影响较大,碱度较低时,渣中w(MgO)变化对钢液w([Ca])、w([Mg])、w([O])影响较为明显,碱度较高时,钢液各元素含量变化不明显。

(3)相同碱度时,w(Al2O3)变化对钢中各元素的影响最大。w([O])随w(FeO)增加的增加幅度不大,但会导致钢中易氧化元素被大量氧化。

[1] 虞明全. 轴承钢钢种系列的发展状况[J].上海金属, 2008, 30(3):49- 54.

[2] 刘兴国, 吴晓东, 王忠英, 等. 轴承钢应用SiAlBa合金脱氧及去夹杂物的研究[J]. 上海金属, 2007, 29(2):29- 33.

[3] 于春梅,杨亮,李世健,等.轴承钢精炼过程中微量元素含量的热力学计算模型[C]//2014年全国冶金物理化学学术会议论文集.包头:中国金属学会,2014.

[4] 关军学, 高世安. 精炼渣系对轴承钢中氧和夹杂物的影响[J].一重技术, 2007(3):41- 42.

[5] 于平, 陈伟庆, 冯军, 等. 高碱度渣精炼的轴承钢中夹杂物研究[J]. 钢铁, 2004, 39(7):20- 23.

[6] 彭波, 刘丽丽, 温瀚. 轴承钢用精炼渣冶金性能分析[J]. 山东冶金, 2013, 35(2):38- 40.

[7] 段宏韬, 王勇, 王立峰, 等. LF精炼过程中炉渣成分对钢水[Ca]含量的影响[J]. 钢铁, 2009, 44(9):33- 35,85.

[8] 杨接明, 王春琼, 李长荣, 等. LF 精炼炉渣成分对H13钢中夹杂物的影响[J]. 特钢技术, 2010, 16(65):26- 28, 62.

[9] 阮小江, 姜周华, 龚伟, 等. 精炼渣对轴承钢中氧含量和夹杂物的影响[J]. 特殊钢, 2008, 29(5):1- 3.

[10]王博, 姜周华, 姜茂发. 镁铝合金处理GCr15轴承钢夹杂物的变质[J]. 中国有色金属学报, 2006, 16(10):1736- 1742.

[11] 赵丙新. GCr15轴承钢LF精炼脱硫渣系研究[D].包头:内蒙古科技大学,2012.

[12] 唐国章,李俊国,曾亚南,等. GCr15轴承钢精炼渣冷却过程矿相析出热力学分析和应用[J].特殊钢,2015, 36(6):5- 9.

收修改稿日期:2016- 08- 18

ThermodynamicsofEquilibriumbetweenRefiningSlagandLiquidSteelComponentofGCr15BearingSteel

Fu Guoqiang Zeng Yanan Li Junguo Tang Guozhang

(School of Metallurgy and Energy, North China University of Science and Technology, Tangshan Hebei 063009, China)

The effect of the composition of LF refining slag on the Ca, Mg, Al and O contents of GCr15 bearing steel at equilibrium of slag and molten steel was studied by the thermodynamic calculation with software FactSage. The results showed that in the scope of calculation, the contents of Ca, Mg, Al and O in molten steel were in the range of 1.385×10- 4% to 5.029×10- 4%,3.014×10- 4% to 7.778×10- 4%,0.018 8% to 0.039 6%,3.235×10- 4% to 4.671×10- 4%, respectively. The change of basicity of the refining slag had the greatest influence on the Ca, Mg, Al and O contents in molten steel and the Al2O3content of slag was in the second place. The influence of MgO content of slag on the Ca, Mg, Al and O contents in molten steel was relatively obvious when the alkalinity was low, while was not significant when the alkalinity was high. The oxygen in molten steel would result in the oxidation of elements in molten steel, but didn’t increase largely with the increase of the FeO content of slag.

bearing steel,refining slag,equilibrium of slag and molten steel,component,thermodynamics

曾亚南,男,博士,从事炼钢新工艺及铸坯质量控制研究,电话:18330553546,Email:zengyanann@126.com

河北省自然科学基金(No.E2016209343)、河北省科技计划自筹项目(No.16211035)

付国强,男,主要从事炼钢新技术研究,电话:18232567827,Email:fgq137110@126.com