DP780高强度钢MAG焊搭接接头的组织和拉剪性能

2014-12-09黄鹏飞王丽鹏卢振洋

黄鹏飞,熊 威,汤 超,王丽鹏,卢振洋

(北京工业大学焊接研究所,北京100024)

0 引 言

DP双相钢具有成形性良好、能量吸收率高、屈强比低以及初始加工硬化速率高等特点[1-3],已成为最具潜力的汽车车身用先进高强钢之一。

目前对由高强度DP钢焊接接头软化引起的接头力学性能下降问题已进行了较为详尽[4-7]的研究。Feng[8]研究了四种双相钢和一种相变诱导塑性(TRIP)钢的熔化极气体保护焊(GMAW)焊接性及接头性能,发现这些先进高强度钢的接头强度均显著低于母材的,这与热影响区的软化有关,低焊接热输入或高的焊后冷却速率均有利于减小焊接热影响区的软化现象;福特汽车公司联合克莱斯勒、通用等[9]研究机构采用五种熔焊工艺(GMAW-Pulse/AC、GMAW-Pulse/DC、GMAW-Laser、Laser 和Laser-Plasma)对 DP600、DP780、DP800、DP980和HSLA钢板分别进行焊接,发现在焊接时有填充焊丝的接头性能要优于不填充焊丝的,激光焊接接头一般断裂于焊缝处,而GMAW焊填丝接头一般断裂于热影响区。尽管目前国内外对软化导致DP钢焊接接头强度损失得到了一致的认可,但关于接头软化的内在原因和接头的断裂机理却少有文献报道,基于此,作者对DP钢进行不同热输入的熔化极活性气体保护电弧焊(MAG)焊接,研究了焊接搭接接头各区域的显微组织、接头的拉剪性能以及接头断裂机理,希望对DP钢的工程应用提供依据。

1 试样制备与试验方法

1.1 试样制备

试验钢板为厚2mm的DP780双相钢板,其显微组织主要为铁素体和马氏体,其化学成分和力学性能分别见表1,2所示。考虑到母材强度较高,基于低强匹配原则,选用1.2mm的ER70S-6焊丝进行焊接。焊接保护气为80%Ar+20%CO2,气体流量为15L·min-1,具体焊接参数如表3所示。采用单边搭接焊接,搭接长度25mm。

表1 试验钢的化学成分(质量分数)Tab.1 Chemical composition of test steel(mass) %

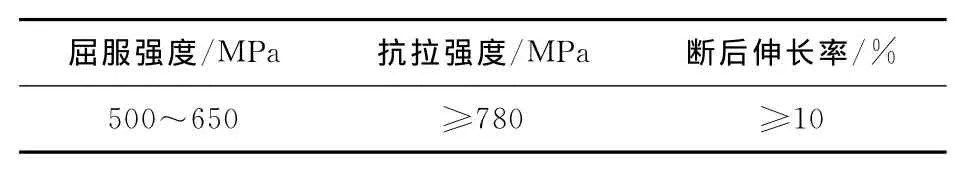

表2 试验钢的力学性能Tab.2 Mechanical properties of test steel

表3 MAG焊接工艺参数Tab.3 MAG welding parameters

1.2 试验方法

根据GB/T 2651-2008《焊接接头拉伸试验方法》制备拉剪试样,采用MTS810型材料试验机对焊接接头进行拉剪试验,室温下轴向施加载荷,拉伸夹持应力为5MPa,拉伸速度5mm·min-1,拉剪强度取5组试样的平均值。

沿焊缝方向在试样中部用线切割机切下尺寸为25mm×15mm的试样,用镶嵌机进行镶嵌制备金相试样,然后用水磨砂纸打磨至2000#,之后采用金刚石抛光膏抛光,冲洗干净后用酒精擦拭焊缝截面,最后用4%(体积分数)硝酸酒精溶液腐蚀5~10s。采用OLYMPUS OLS4000型激光共聚焦显微镜及JEOLJSM 6500F型扫描电镜观察接头的显微组织及拉剪断口形貌。

2 试验结果与讨论

2.1 拉剪强度

1#~6#试样的拉剪强度分别为494,540,567,582,593,601MPa。在表3所示的焊接参数下,DP780钢搭接接头成形良好,拉剪强度与焊接热输入表现出了相同趋势的增减关系,最大拉剪强度超过600MPa,表明该双相钢具有良好的焊接性能,接头强度显著高于传统汽车用钢的。

2.2 显微组织

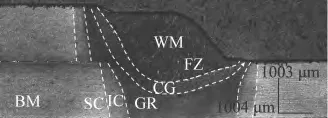

在焊接过程中,由于焊接热循环的作用,不同区域的散热条件不同,导致接头各个区域的显微组织不同。由图1可见,根据显微组织的差异,可将DP780钢MAG搭接接头分为焊缝金属(WM)、熔合区(FZ)、过热粗晶区(CG)、细晶区(GR)、临界热影响区(IC)、亚临界热影响区(SC)和母材(BM)[10]几个区。

图1 搭接接头的宏观形貌Fig.1 Macrograph of lap joint

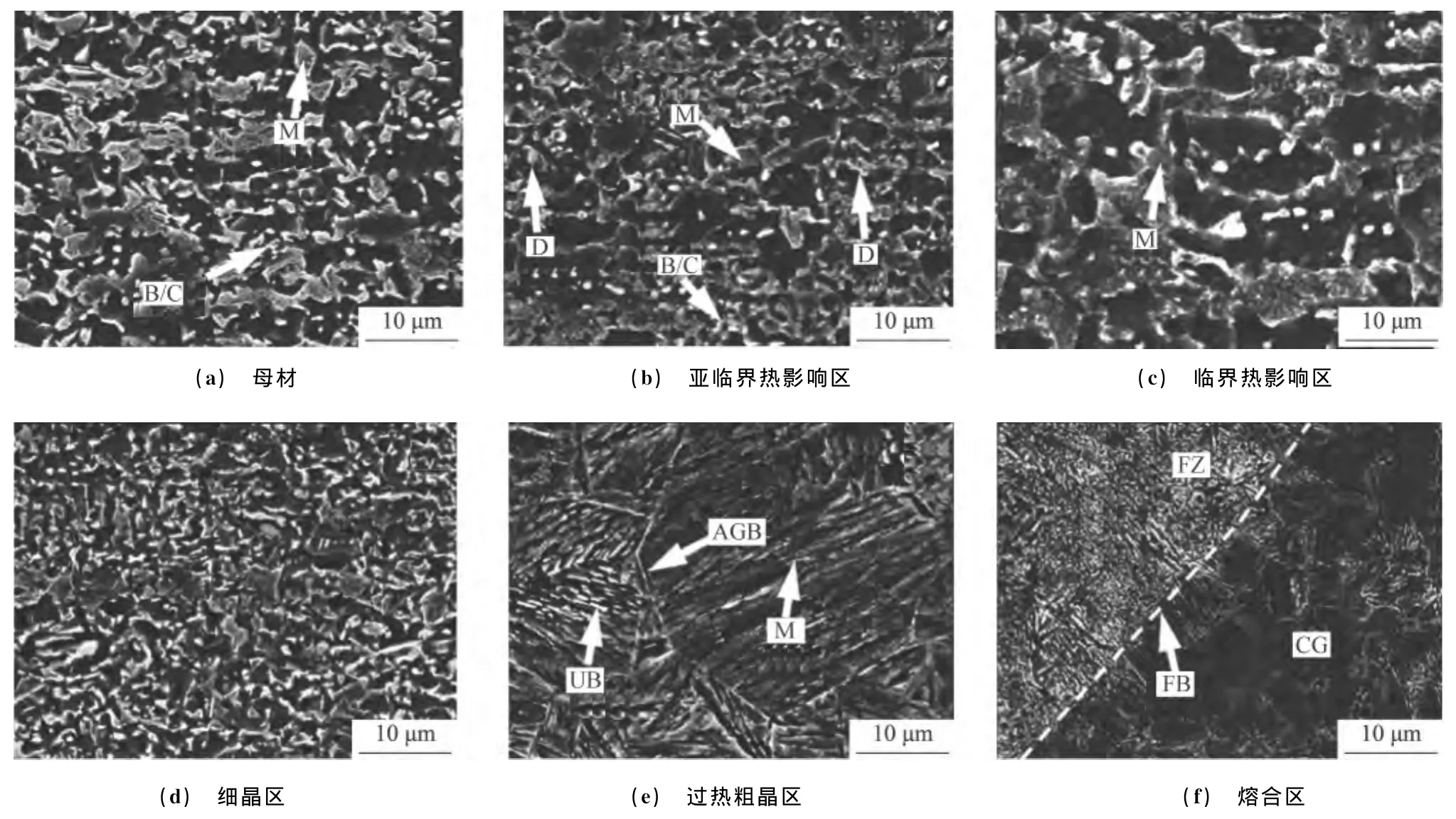

由图2(a)可见,母材主要由分布着马氏体岛元的铁素体基体组成,同时还存在一些贝氏体和其它碳化物。图中的“M”为马氏体,“B/C”为贝氏体和碳化物。贝氏体和碳化物的出现是因为各个奥氏体岛元的合金成分不同,而双相钢的淬火冷却速率有限,使得奥氏体不能完全转变为马氏体造成的。

从图2(b)可以看出,在焊接过程中,亚临界热影响区距焊缝较远,最高温度达不到奥氏体化温度,母材组织发生回火,马氏体中的过饱和碳随温度升高逐步以碳化物形式析出,马氏体中碳的过饱和度不断降低;同时,晶格畸变程度减弱,内应力降低形成回火马氏体组织,分解的马氏体岛元用“D”标示。由于区域内的加热条件和冷却速率不同,故该区域还存在少量未分解的马氏体组织。

由图2(c)可见,临界热影响区的峰值温度超过了奥氏体化温度,原始组织经奥氏体化后重新淬火形成了更大的马氏体岛元,同时部分奥氏体转变为铁素体,使得冷却时发生铁素体长大现象,该区域主要组织的尺寸比母材的均有一定程度的增大。另外,区域内没有可见的贝氏体和碳化物,这是因为在焊接过程中该区域的冷却速率比生产双相钢时的淬火冷却速率大得多,奥氏体组织能更充分地转变为马氏体组织[11]。

细晶区温度处于奥氏体化温度上方的较低范围内,奥氏体晶粒的生长受到碳、氮化合物和铝、钛等合金元素的抑制,在随后的快冷过程中形成了大量细小的板条马氏体组织。因而,细晶区主要由比母材更为细小的板条马氏体和等轴铁素体构成,如图2(d)所示。过热粗晶区靠近焊缝区,温度更高,晶粒长大显著。因此,在图2(e)中可以看到原奥氏体晶界(AGB),及在快冷过程中由晶粒内部组织转变的大量板条马氏体和上贝氏体(UB)。

由图2(f)可见,在熔合区柱状晶垂直于熔合线向焊缝内部伸展,熔合区外侧为过热粗晶区(CG),图中FB为熔合区边界。

图2 DP780钢焊接接头各个区的SEM形貌Fig.2 SEM morphology of different areas of DP780joint:(a)BM;(b)SC;(c)IC;(d)GR ;(e)CG and(f)FZ

2.3 断裂位置的组织

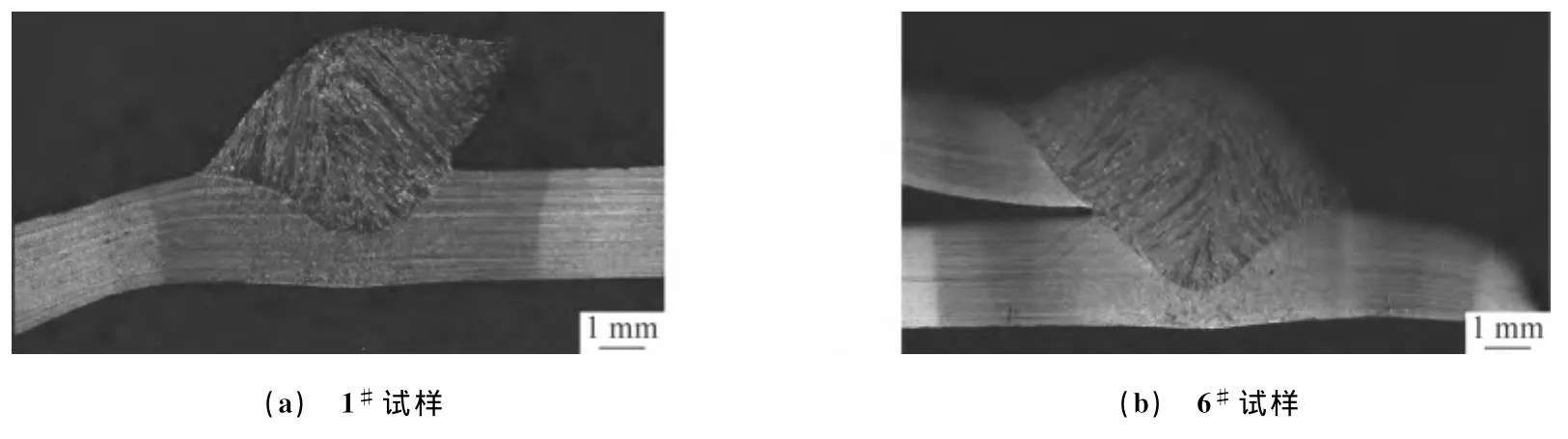

由图3可以看出,1#试样接头断裂于上板熔合区,6#试样接头断裂于下板热影响区,接头成形良好,焊缝尺寸没有明显差异。

从图4可见,1#试样接头的熔合区(右上侧)与过热粗晶区(左下侧)的组织特征显著不同;与6#试样接头下板热影响区的亚临界热影响区组织相比,1#试样过热粗晶区的晶粒尺寸较大,且主要由板条马氏体和上贝氏体组成;同时,在靠近边界的熔合区出现了一定量因夹杂物而产生的孔洞,夹杂物的尺寸远大于软化区第二相质点的,越靠近熔合区分界线孔洞越密集,尺寸也越大。这是因为在较小的焊接热输入下,熔滴过渡的频率小,过渡时间长,而熔池温度峰值较低,冷却速率快,氧化物、硫化物和其他难溶杂质不容易浮出熔池表面而形成夹杂物。这些缺陷导致接头的有效剪切面积减小,因而造成这一区域力学性能薄弱;焊接热输入增大后,夹杂物上浮充分,此时热影响区的部分低温区受到回火效应,与母材的马氏体含量相比大大降低,引起强度下降。

图3 不同焊接接头断裂位置的宏观形貌Fig.3 Macrographs of different joints fracture location:(a)1#sample and(b)6# sample

2.4 断口形貌

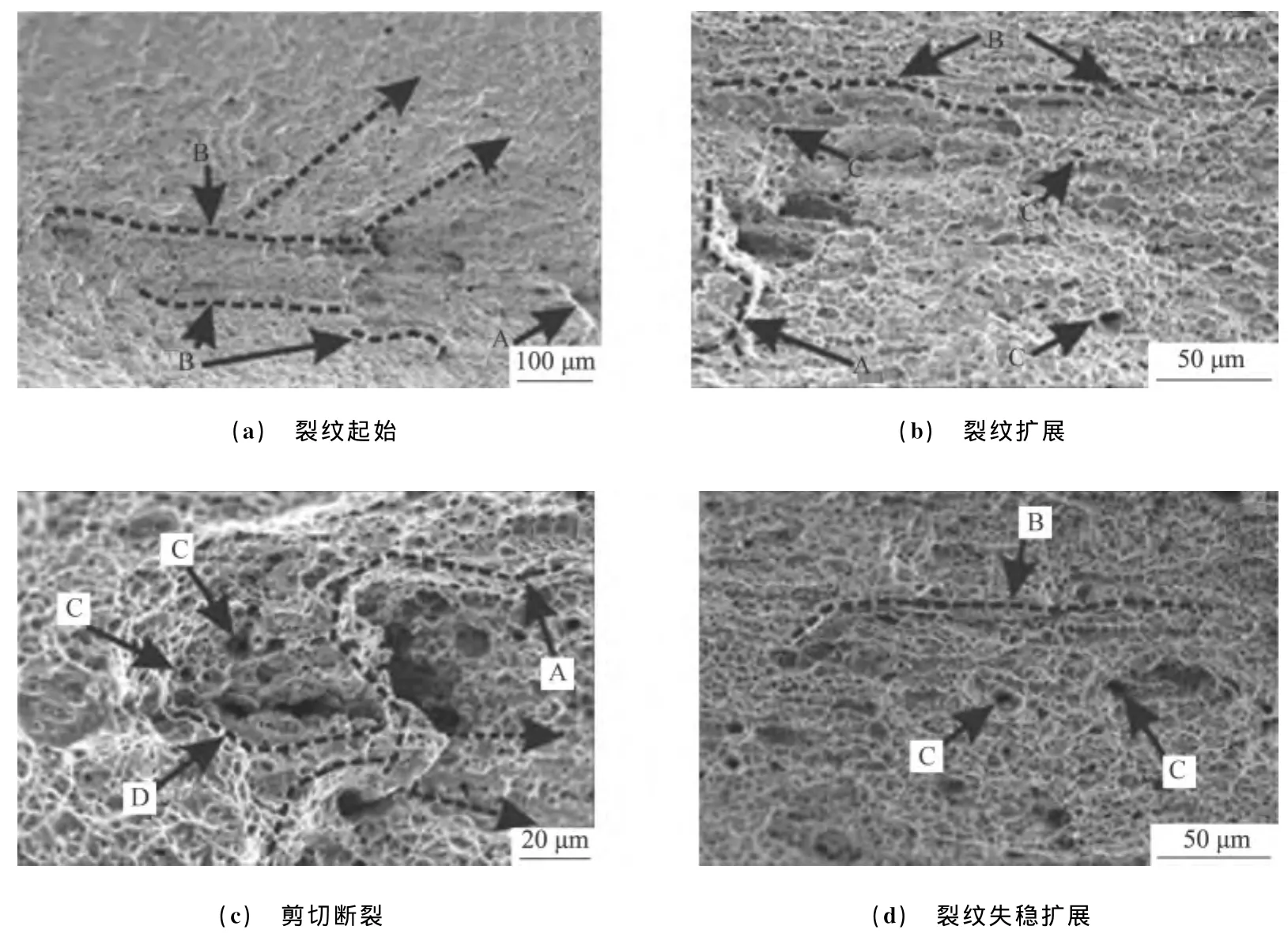

由图5可以看出,6#试样接头断口为微孔聚集型断裂,各图中均可见明显的韧窝,属于韧性断裂[12]。拉剪试验进行一定时间后,弹性变形结束,部分夹杂物和第二相质点与原始界面脱离形成微孔。随着接头区域塑性变形的进行,微孔不断长大和聚集,形成显微裂纹,裂纹持续扩展最终造成接头断裂。从图5(a)可见,裂纹起始于有连续剪切唇的两串空穴处(图中B所指),这些裂纹自左向右扩展并结束于剪切断裂面处(图中A所指),韧窝沿图中的虚线箭头延伸。在图5(b)中也可以看到类似的裂纹扩展路径,空穴串主要产生于不同相元的晶界处。图5(c)中的A为剪切唇,C为由夹杂物造成的孔穴,D为大的空穴状裂纹,可以发现裂纹起始位置离最终断裂面有一段距离,这表明裂纹需要扩展一段时间后才会发生最终断裂,为韧性断裂特征。图5(d)中韧窝尺寸小,表明该区塑性变形小,裂纹扩展速度较快。

图5 6#试样断口的SEM形貌Fig.5 SEM morphology of facture of 6#sample:(a)crack initiation;(b)crack extension;(c)shear fracture and(d)crack extension instability

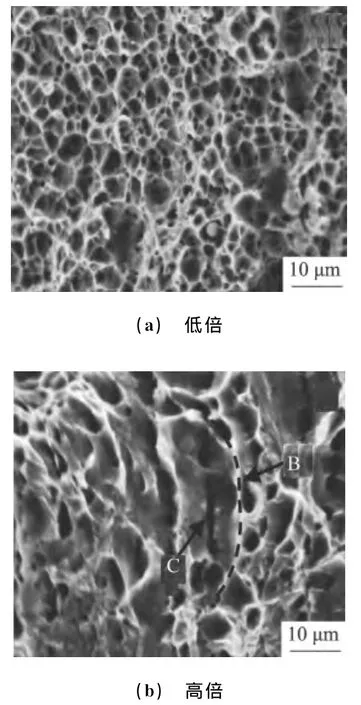

由图6可以看出,1#试样断口上的韧窝直径和深度更大。这是因为,在拉应力作用下,第二相质点或夹杂物本身破裂或与基体界面脱离而成核,当新的位错进入微孔后,会使微孔不断长大,熔合线附近区域的合金元素容易出现偏析,形成第二相质点和夹杂物,并伴有高的应力分布。6#试样断口上的韧窝均匀、细小,而由于形成微孔聚集韧性断裂裂纹所需拉应力与第二相质点尺寸的平方根成反比关系[13],因此1#试样的强度比6#试样的更低。

图6 1#试样断口的SEM形貌Fig.6 SEM morphology of facture of 1# sample at low(a)and high(b)magnifications

3 结 论

(1)热输入在93~205J·mm-1范围内,试验钢MAG焊接接头强度随着焊接热输入的增加而增大。

(2)受焊接热循环和回火效应的影响,低热输入时,接头熔合区的夹杂物富集对接头强度有较大影响,强度损失明显;高热输入时,热影响区发生马氏体回火效应,对接头强度的影响占主导地位,危害较小。

(3)试验钢MAG焊接头拉剪失效为典型的微孔聚集型韧性断裂,第二相质点和夹杂物的尺寸和显微组织是影响接头拉剪强度的关键因素。

[1]张学辉,毛卫民,朱国辉,等.汽车用冷轧超高强度双相钢的研发与生产[J].武钢技术,2008,46(3):54-57.

[2]叶平,沈剑平,王光耀,等.汽车轻量化用高强度钢现状及其发展趋势[J].机械工程材料,2006,30(3):4-7.

[3]田志强,唐荻,江海涛,等.汽汽车用双相钢的研究与生产现状[J].机械工程材料,2009,33(4):1-5.

[4]KOGANTI R,ANGOTTI S,JOAQUIN A,et al.Static Tensile strength of gas metal arc welded(GMAW)joints of uncoated dual phase 600(DP600)steels[C]//2008ASME International Mechanical Engineering Congress and Exposition.Boston:ASME,2008:1-9.

[5]DONG D Y,LIU Y,WANG L,et al.Dynamic tensile characteristics of DP600steel sheets for automotive applications[J].Advanced Materials Research,2012,509:40-45.

[6]YAN B,LALAM S H,ZHU H.Performance evaluation of GMAW welds for four advanced high strength steels[J].SAE Transactions,2005,114(5):475-485.

[7]LI Xiao-yan.Weldability of dual phase steel and TRIP(transformation-induced plasticity)steel[D].Kinstone,Canada:Queen′s University,2005.

[8]FENG Zhi-li,CHIANG J,JIANG C,et al.Weldability and performance of GMAW joints of advanced high-strength steels(AHSS)[EB/OL].[2013-05-24].http://www.autosteel.org.

[9]Advanced high strength steel weld performance study for autobody structural components[EB/OL].[2013-05-24].http://www.a-sp.org.

[10]汤超.车用DP780高强钢熔化极气体保护焊工艺研究[D].北京:北京工业大学,2012.

[11]张文钺.焊接冶金学[M].北京:机械工业出版社,1999:186-187.

[12]TVERCAARD V.Nonlocal plasticity effects on interaction of different size voids[J].Int J Olasticity,2004,20(1):107-120.

[13]束德林.工程材料力学性能[M].北京:机械工业出版社,2008:29-30.