冷轧压下率对退火含铌钛IF钢性能及织构的影响

2014-12-09张功庭郑之旺王敏莉

张功庭,郑之旺,王敏莉

(攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,攀枝花617000)

0 引 言

冷轧总压下率是影响退火IF钢(无间隙原子钢)深冲性能的主要因素。若没有冷轧变形,就不会有退火过程的再结晶,从而也无法获得较强的{111}有利织构和高r(塑性应变比)值。因此,在适当的化学成分和合理的热轧之后,保证充分的冷轧压下率是此类钢获得高r值的重要条件。研究者一致认为[1],对于IF 钢,r 值 随冷轧 压下率 的增加而 单 调增大,直至压下率高达90%时。在实际生产中为了获得高的r值,普遍采用大于75%的冷轧压下率,但由于生产设备的能力有限,压下率一般不会超过85%。目前,冷轧压下率对IF钢组织和性能影响的研究较多[2-4],但在对含铌钛IF钢的研究方面,仅有张鹏[5]研究了加入铌、钛IF钢在单机架四辊轧机一次冷轧退火和二次冷轧退火后的组织、性能及织构演变规律,其主要考虑的是冷轧压下率分配的问题,并未对不同的冷轧压下率进行研究分析。鉴于此,作者对含铌钛IF钢进行不同压下率的冷轧,之后进行退火处理,研究了冷轧压下率对其性能和织构的影响,并确定了最优性能对应的冷轧压下率,期望能指导其工业化生产。

1 试样制备与试验方法

试验钢取自工业生产的4.5mm厚含铌钛IF钢热轧板,其化学成分见表1。

热轧板经酸洗后,在实验室SG-300型四辊轧机上进行冷轧,冷轧压下率分别为60%,70%,80%和90%。垂直于轧向取样,试样尺寸为40mm×230mm×板厚,在预抽真空保护气氛退火炉中进行退火。退火工艺:以360℃·h-1的加热速率快速加热至500℃,然后以50℃·h-1的加热速率加热至720℃,保温5h后随炉冷却至150℃出炉。

根据GB/T 228-2010加工标准拉伸试样,在INSTRON 5569型电子式万能试验机上进行拉伸试验;在力学性能测试后的试样端头切取24mm×26mm(26mm为轧向)的织构试样,采用单面浸蚀的方法获得1/4层测试面,然后在D/max-C型X射线衍射仪上,用Cu-Ka射线,采用Schulz反射法在各试样1/4层面上采集{110}、(200)和{112}三张不完整极图,由Buange系统分析软件计算取向分布函数f(g),并绘制ODF图;沿织构测试后试样纵截面的轧向磨制金相试样,采用MeF3型光学显微镜观察显微组织。

表1 试验钢的化学成分(质量分数)Tab.1 Chemical composition of the experimental steel(mass) %

2 试验结果与讨论

2.1 力学性能

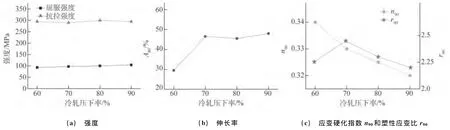

图1中n和r值是在试样拉伸15%~30%后,处于均匀塑性变形时,根据应力应变关系计算得到的,其中r90为垂直于轧向上试样宽度方向与厚度方向的真应变之比,n90为垂直于轧向上试样的应变硬化指数。由图1可见,在试验冷轧压下率下,退火态试验钢屈服强度(93~104MPa)和抗拉强度(290~300MPa)的波动均较小,即冷轧压下率对退火态屈服强度和抗拉强度的影响很小;冷轧压下率在70%~90%时,退火态试验钢具有良好的伸长率,A80为45.5%~48%;随着冷轧压下率从60%增至90%,应变硬化指数n90从0.34逐渐降为0.32,塑性应变比r90在2.2~2.45范围内,且呈先升后降的趋势,并在70%冷轧压下率下达到最大。可见,冷轧压下率为70%~90%时,退火态试验钢具有较好的综合力学性能。

图1 不同冷轧压下率下退火态试验钢的力学性能Fig.1 Mechanical properties of the annealed experimental steel with different cold rolled reductions:(a)yield strength and tensile strength;(b)elongation and(c)strain hardness index n90and plasticity strain ratio r90perpendicular to the rolling direction

2.2 显微组织与再结晶织构

由图2可见,在不同冷轧压下率下,退火态试验钢均为完全再结晶铁素体组织,且随着冷轧压下率的增加,铁素体晶粒不断细化。这是因为,随着冷轧压下率的增加,冷轧态形变储能增加,增大了退火时再结晶晶核的形核率,因而再结晶晶粒尺寸得以细化。

由图3可见,冷轧态试验钢主要由{001}〈110〉、{114}〈110〉、{223}〈110〉和{111}等织构组成,随着冷轧压下率的增大,上述织构强度增大,但织构类型无明显变化。

由图4可见,在退火态试验钢的α取向线上,{001}〈110〉织构与{110}〈110〉织构的强度很低,冷轧压下率越大,结构强度越接近于零,即该类织构逐渐消失;随着冷轧压下率从60%增至90%,织构强度增大,但织构的类型和最强织构并未发生变化,{223}〈110〉织构保持最强,{114}〈110〉织构也保持较高强度,这可能是遗传了冷轧{114}〈110〉织构的缘故;另外,{111}〈110〉织构并未因为大的压下率而成为最强的再结晶织构。在γ取向线上,随冷轧压下率的增大,再结晶织构强度增大,当冷轧压下率为60%~80%时,{111}〈110〉织构与{111}〈112〉织构的强度基本同步增强,{111}〈110〉织构的强度高于{111}〈112〉织构的;当冷轧压下率继续增大至90%时,{111}〈112〉织构的强度大大增强,{111}〈110〉织构的强度略微降低,它们对应的f(g)值分别为7.5和5.0,此 时 {111}〈112〉织 构 的 强 度 已 高 于{111}〈110〉织构的。

图2 不同冷轧压下率下退火态试验钢的显微组织Fig.2 Microstructure of annealed experimental steels with different cold reductions

图3 不同冷轧压下率下冷轧态试验钢1/4层α取向线和γ取向线上的f(g)Fig.3 f(g)alongα-fiber skeleton(a)andγ-fiber skeleton(b)at 1/4thickness of the cold-rolled experimental steel with different cold rolling reductions

图4 不同冷轧压下率退火态试验钢1/4层α取向线和γ取向线上的f(g)Fig.4 f(g)alongα-fiber skeleton(a)andγ-fiber skeleton(b)at 1/4thickness of the annealed experimental steel with different cold rolling reductions

2.3 讨 论

冷轧退火态高强IF钢的优异成形性能与其再结晶织构有关,冷轧压下率越大,形变储能越大,再结晶织构形成的驱动力也就越大。在冷轧过程中,晶粒受强烈的塑性变形会发生转动,处于软取向的晶粒先开动并最终转到稳定取向;随着冷轧变形率的增大,开动滑移系的动力也越大,一些处于硬取向的晶粒也发生转动,并至稳定取向,这样就形成了不同的冷轧织构。试验钢冷轧后,其主要的冷轧织构由{001}〈110〉、{114}〈110〉、{223}〈110〉和{111}织构组成。{111}〈110〉和{111}〈112〉组分具有最高的形变储能[1],因而在退火过程中,具有这两个取向的形变晶粒最先发生再结晶形核,并且{111}〈110〉再结晶晶粒形核于{111}〈112〉形变晶粒,{111}〈112〉再结晶的晶粒形核于{111}〈110〉形变晶粒,而另两个取向的形变晶粒直到再结晶后期才被新的再结晶晶粒取代,这种定向形核机制是IF钢具有强烈γ-〈111〉//ND再结晶织构的主要原因。

从试验钢的冷轧织构到再结晶织构的演变可以推测,其再结晶过程应由定向形核-选择生长机制共同作用完成。根据IF深冲钢板再结晶织构的形成与演变理论[6-7],IF钢深冲钢板主织构中的γ纤维织构的{111}〈110〉取向与{111}〈112〉取向之间存在30°〈111〉取向关系,其重位点阵晶界位为∑13b。重位点阵晶界具有较低的晶界能,具有∑晶界的晶核不但优先形成,而且还能够优先长大[8]。在再结晶初期,{111}〈110〉和{111}〈112〉再结晶晶核分别在冷轧γ取向线上的{111}〈112〉和{111}〈110〉形变晶粒中形核;在再结晶中后期,{111}〈110〉取向和{111}〈112〉取向又分别吞并了α纤维织构中的{112}〈110〉取向和{001}〈110〉取向。这充分解释了90%冷轧压下率下退火后γ取向线中{111}〈112〉取向密度高于{111}〈110〉取向强度的原因,因为90%冷轧压下率下{001}〈110〉取向密度大幅增大。因此,当冷轧压下率大于80%时,一方面,冷轧态γ取向线上的取向密度明显增强,增加了原位形核的{111}取向;另一方面,因冷轧态α取向线上{001}〈110〉和{112}〈110〉附近的取向密度明显增强,导致{111}取向晶粒选择生长时γ取向线上的取向密度明显增强,且当冷轧压下率为90%时,不仅γ取向线上的织构密度明显增强,而且f(g)峰值从{111}〈110〉变为了{111}〈112〉。因此对于试验钢而言,要想获得强的{111}织构,冷轧压下率需控制在80%以上。这与冷轧压下率对含钛IF钢影响的结论相似[9]。

另外,再结晶后α取向线线上{223}〈110〉和{114}〈110〉取向附近仍保留较高的取向密度,且随着冷轧压下率的增加,其取向密度还有所增加,说明{223}〈110〉和{114}〈110〉是较稳定的织构,在{111}织构形核和长大过程中不容易被吞并,且具有较强的遗传性。

3 结 论

(1)冷轧压下率对试验钢力学性能的影响较小,当冷轧压下率为70%~90%时,再结晶组织均匀细小,试验钢具有良好的综合力学性能。

(2)冷轧态试验钢主要由{001}〈110〉、{114}〈110〉、{223}〈110〉和{111}织构组成,且织构取向密度随冷轧压下率的增加而增大;再结晶退火后,随着冷轧压下率的增大,组织不断细化,{114}〈110〉和{223}〈110〉取向由于稳定性高而被遗传下来,{001}〈110〉取向被{111}〈112〉取向晶粒吞并,形成较强的{111}再结晶织构。

[1]康永林.现代汽车板工艺及成形理论与技术[M].北京:冶金工业出版社,2009:95-97.

[2]申林远,孙蓟泉,苏岚,等.冷轧压下率和退火工艺对超低碳IF钢再结晶及力学性能的影响[J].机械工程材料,2011,35(9):1-10.

[3]郑之旺,刘庆春,李叙生.冷轧压下率对连续退火Ti-IF钢组织和织构的影响[J].钢铁钒钛,2010,31(1):40-45.

[4]朱帅,康永林,王川,等.冷轧压下率对Nb+Ti-IF钢织构及成形性的影响[J].材料热处理学报,2011,32(3):107-110.

[5]张鹏.Nb+Ti-IF钢成形工艺及组织性能研究[D].重庆:重庆大学,2008.

[6]曹圣泉.无间隙原子(IF)钢晶界及织构的演变[D].上海:上海交通大学,2005.

[7]HUTCHINSON W B.Recrystallization textures in iron resulting from nucleation at grain boundaries[J].Acta Metall,1989,37(4):1047-1048.

[8]赵骧,何长树,徐俊,等.退火时间对IF深冲钢板再结晶织构的影响[J].东北大学学报:自然科学版,2006,27(12):1343-1344.

[9]周敬,于宁,王春刚,等.退火温度对Nb+Ti-IF钢性能与织构的影响[J].中国冶金,2011,21(1):29-32.