X80M钢热轧板卷冲击性能不合格的原因分析

2014-12-09刘振伟汪海燕宗秋丽

李 涛,田 鹏,孙 宏,宫 庆,刘振伟,汪海燕,宗秋丽

(中国石油集团渤海石油装备制造有限公司华油钢管公司,青县062658)

0 引 言

随着石油、天然气用量的增大,对管线钢的需求量不断增加,同时对管线钢质量要求也越来越高。然而在管线钢板卷的冶炼和轧制过程中,由于设备、工艺和操作等原因,极易造成板卷的冶金和轧制缺陷,给钢管的产品质量和使用寿命造成一定影响。热轧板卷工艺流程为:连铸板坯入炉→板坯加热→粗除鳞→定宽→粗轧→切头→精除鳞→精轧→层流冷却→卷取→打捆→表面检查→称重、喷印→板卷入库。在实际生产中,因夏比冲击功偏低导致热轧板卷性能不合格的现象时有发生,造成一定的经济损失。影响材料冲击性能的因素有很多,主要有晶粒尺寸、夹杂物等。某厂在对生产的X80M管线钢某批次1#~4#热轧板卷进行冲击试验时,发现1#、2#板卷单个试样冲击功和平均值分别高于170J和220J,剪切面积比均为100%,符合技术条件要求;但3#、4#板卷的冲击功和剪切面积均不符合技术条件要求,其中4#板卷单个试样的冲击功最小值为38J,剪切面积比仅为15%。为找到3#和4#板卷冲击性能不合格的原因,作者将板卷厚度为18.4mm、宽度为1 550mm、切头后至少为1 000mm的3#、4#板卷进行一系列理化检验。

1 理化检验与结果

1.1 拉伸性能

在板卷宽度1/2处取样,取样方向为钢管横向,试样类型为φ12.7mm圆棒试样。使用Zwick/RoellZ600型万能材料试验机,根据ASTM A370-12a标准在常温下进行拉伸试验。从表1可知,1#~4#板卷的屈服强度 Rt0.5、抗拉强度 Rm、屈强比 Rt0.5/Rm、断后伸长率A50均符合天然气管道工程螺旋缝埋弧焊管用热轧板卷通用技术条件CDP-S-NGPPL-012-2011-2的要求(简称规范要求)。

表1 各板卷的拉伸试验结果及规范要求Tab.1 Tensile test results of coils and standard

1.2 化学成分

化学分析采用SPECTRO M9型光电直读光谱仪,按ASTM A751-11标准进行分析。从表2可知,各板卷的化学成分均符合规范要求,1#~4#板卷的化学元素配比无异常。

1.3 硬 度

在板卷宽度1/4处横向截面上取硬度试样,经磨制抛光后按ASTM E384-11ε1在FV-700型全自动维氏硬度计上测板卷硬度,载荷100N,加载时间15s,在距板卷上下表面1.5mm和板厚中心3个位置共测量9个点。结果显示,1#~4#板卷的硬度均符合规范要求,中心位置硬度均小于两个边部的硬度,符合一般性规律。1#、2#与3#、4#板卷的硬度差值在10~20HV。据文献[1]可知,钢铁材料抗拉强度和硬度之间呈正相关关系,在许多时候存在线性关系。3#板卷的硬度最高,其抗拉强度也是最高的。

1.4 显微组织

在板卷宽度1/2处沿横向取样,按 ASTM E 112-12进行晶粒度测定;在板卷宽度1/2处沿纵向取样,按照ASTM E45-13方法A进行夹杂物级别分析;在板卷宽度1/2处沿纵向取样,按规范要求进行带状组织级别分析;从板宽1/2处沿横向取金相试样,用体积分数4%的硝酸酒精溶液腐蚀,腐蚀时间15~20s,然后在OLYMPUS GX51型光学显微镜上观察显微组织;在试样厚度1/4位置对晶粒度及显微组织进行评定。

表2 各板卷的化学成分测试结果及规范要求(质量分数)Tab.2 Chemical composition test results of coils and standard(mass) %

1.4.1 晶粒度及OM形貌

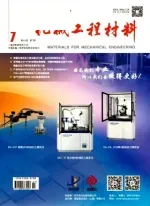

1#~4#板卷的晶粒度级别均达到11.5级,由图1可知,1#,4#板卷的显微组织均为以GB(粒状贝氏体)为主的针状铁素体组织。

1.4.2 非金属夹杂物

由表3可知,1#、2#板卷的夹杂物级别都较低,3#、4#板卷的夹杂物级别均超规范要求,主要为B类氧化铝类夹杂物超标。

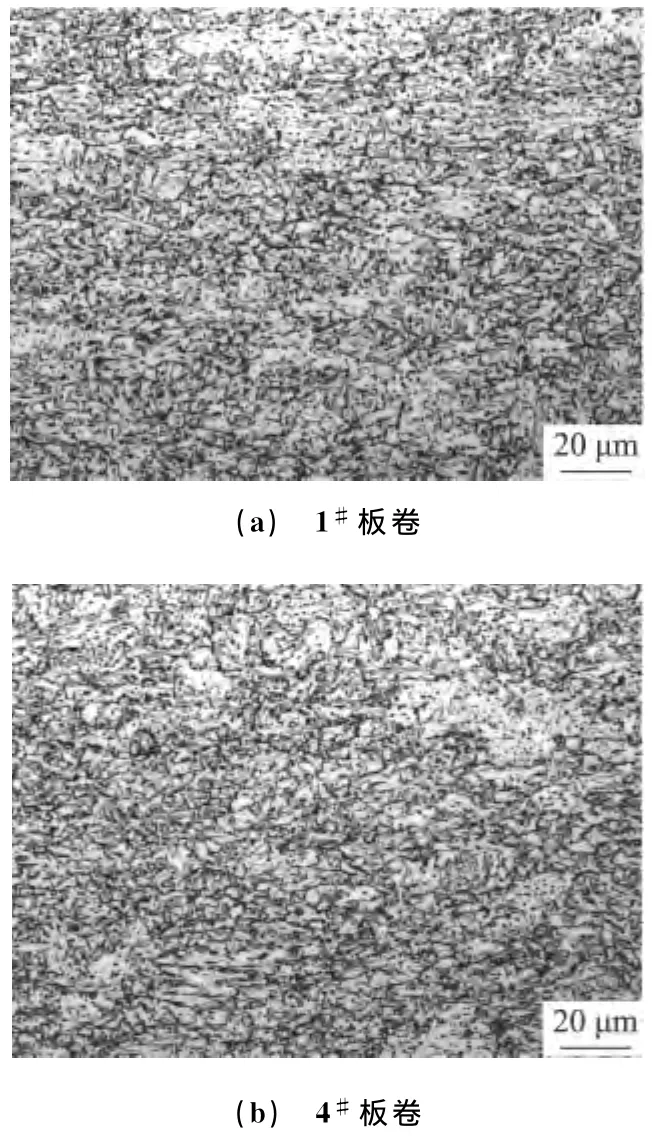

从图2可知,3#板卷中夹杂物的局部宽度较大,最大宽度为40μm,夹杂物评定为3.0级;4#板卷中夹杂物的长度达到800μm,评定为2.5级。3#、4#板卷其他视场中的夹杂物虽未超出规范要求,但整个磨制面中含有数量较多的非金属夹杂物。从图3可知,4#板卷中存在的非金属夹杂物类型为CaO-Al2O3-MgO,该类夹杂物属于脆性夹杂物,它们对材料的冲击韧性有很大的损害作用,会降低钢的塑性、韧性和疲劳性能,使钢的冷热加工性能乃至某些物理性能变差[2-7]。

1.4.3 带状组织

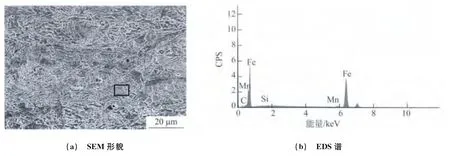

1#、2#板卷的带状组织评定为0.5级,3#、4#板卷中均存在较宽的带状组织,超出了规范要求。用体积分数4%的硝酸酒精溶液腐蚀3#、4#板卷冲击试样的V型槽所处的表面,用肉眼能观察到在试样表面中部有一条沿试样长度方向黄褐色的条纹(图4中用黑色虚线表示),即为带状组织,该黄褐色条纹的位置刚好与冲击断口起裂点在一个平面上,见图4。

图1 1#、4#板卷的OM形貌Fig.1 OM microstructure of 1# and 4# coils:(a)1# coil and(b)4# coil

表3 各板卷的非金属夹杂物检验结果及规范要求Tab.3 Test results of nonmetallic inclusions in coils and standard

4#板卷带状组织的硬度可达370,385HV(低碳马氏体的硬度一般在300~450HV),非带状组织的硬度为246,236HV,带状组织比正常组织的硬度高出130HV以上,所以带状组织是以板条马氏体为主的脆性组织。由图5和图6可知,3#、4#板卷带状组织中的夹杂物呈方形(桔黄色),其最大尺寸分别为13,7μm。

图2 3#、4#板卷中的非金属夹杂物(B类)形貌Fig.2 Nonmetallic inclusions(B-type)in 3#(a)and 4#(b)coils

图3 4#板卷中非金属夹杂物SEM形貌及EDS谱Fig.3 SEM morphology(a)and EDS spectrum(b)of nonmetallic inclusions in 4# coil

从图7,8可以看出,4#板卷中的带状组织存在明显的锰、硅元素偏析,而正常组织中未发现锰、硅元素偏析的现象。由图9可知,带状组织中有铌和钛的碳氮化物夹杂物,尺寸约为7μm。

1.5 冲击断口形貌

在板卷宽度1/4处取一组夏比冲击试样,取样方向为钢管横向,试样缺口垂直于板卷轧制表面,试样表面距板材表面距离小于2mm。试验使用ZBC2752N-3型冲击试验机,按ASTM A370-12a标准进行。夏比冲击试样的加工尺寸、缺口深度、缺口根部曲率半径、缺口角度及表面粗糙度等均符合试验ASTM A370-12a的要求。

图4 4#板卷冲击试样的宏观形貌及断口形貌Fig.4 Macroscopic morphology(a)and fracture morphology(b)of 4# coil impact specimen

图5 3#板卷的带状组织及带状组织中的夹杂物Fig.5 Banded microstructure of 3# coil(a)and inclusions in banded microstructure(b)

图6 4#板卷的带状组织及带状组织中的夹杂物Fig.6 Banded microstructure of 4# coil(a)and inclusions in banded microstructure(b)

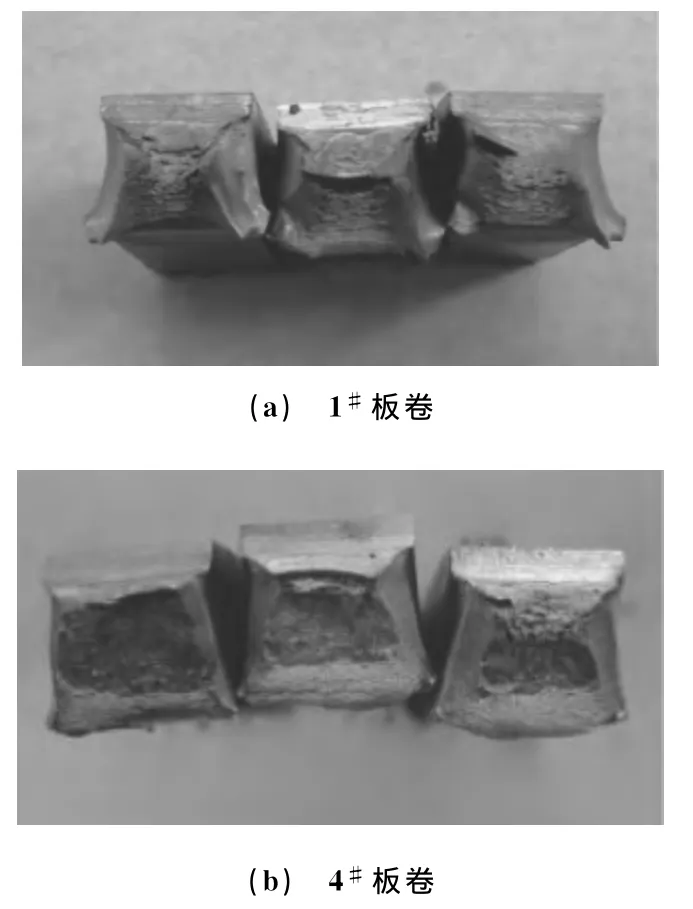

由图10可知,1#板卷冲击试样断口为暗淡无光泽的纤维状剪切断口,4#板卷冲击试样断口为有光泽的脆性断口。

从图11可知,4#板卷冲击试样断口上存在明显的放射条纹,放射源处即为裂纹起裂点,在裂纹源处未发现夹杂物和夹杂物脱落的痕迹,为解理断裂,即为脆性断裂,说明非金属夹杂物不是造成冲击性能不合格的主要原因。但在起裂源周围,存在较多的颗粒状夹杂物。由图12可知,冲击断口中含有CaO-Al2O3-MgO-SiO2类型(A区)和钛碳化物类型(B区)的夹杂物。

2 冲击韧性不合格原因分析

由以上检验结果可知,不存在导致冲击性能不合格的表面质量及尺寸原因。冲击性能不合格试样的拉伸性能和化学成分无异常,硬度高于正常试样10~20HV。冲击性能不合格试样的显微组织及晶粒度级别与合格试样的无差异,但非金属夹杂物超过规范的要求。经分析发现,在冲击断口裂纹源处,未发现夹杂物和夹杂物脱落的痕迹,故非金属夹杂物并不是造成冲击性能不合格的主要原因。

图7 4#板卷带状组织的SEM形貌和EDS谱Fig.7 SEM morphology(a)and EDS spectrum(b)of banded microstructure of 4# coil

图8 4#板卷正常组织的SEM形貌和EDS谱Fig.8 SEM morphology(a)and EDS spectrum(b)of normal microstructure of 4# coil

图9 4#板卷带状组织中夹杂物的SEM形貌和EDS谱Fig.9 SEM morphology(a)and EDS spectrum(b)of inclusions in banded microstructure of 4# coil

合格试样的带状组织评级仅为0.5级,不合格试样宏观表面中部则能看见一条黄褐色亮带的带状组织。观察酸洗后的冲击试样发现,黄褐色条纹的位置刚好与起裂点在同一个平面上。该带状组织是以板条马氏体为主的脆性组织,存在明显的锰、硅元素偏析,而非带状组织中未发现锰、硅元素偏析的现象。大量文献[8-11]分析表明,带状组织主要是由于连铸坯(或钢锭)在浇注凝固过程中枝晶组织中的锰、硅等合金元素偏析造成的,锰偏析的影响更大。组织带状分布的根源是成分带状分布,成分带状分布造成了相变后钢板中存在珠光体或马氏体组织,由于轧制后期冷速较快,所以带状组织其实是以马氏体为主的混合组织。结构钢板带热轧(包括热连轧和中厚板)生产中,易在钢板中出现带状组织,具有带状组织钢板的力学性能呈各向异性,断面收缩率和冲击韧性降低,易发生层状撕裂,同时严重影响钢板的纵向和横向力学性能。该带状组织的硬度较高,可达370,385HV,这种硬脆组织的存在显著降低了钢板的冲击韧性。

图10 1#、4#板卷冲击试样断口的宏观形貌Fig.10 Macroscopic morphology of impact factures of 1# coil(a)and 4# coil(b)

在带状组织中存在较多桔黄色方形的铌、钛大颗粒析出物,最大尺寸可达13μm。由化学成分分析结果可知,板卷中铌钛与氮碳亲和力较强,故铌钛与氮碳类析出物是凝固过程微合金元素的偏析和非平衡析出导致的[12]。非金属夹杂物与基体相对独立的存在,破坏了金属基体的连续性,文献[13]指出,分布在X70管线钢带状组织中的夹杂物(以MnS为主)加重了带状组织对韧性的有害影响。(Nb、Ti)(C、N)复合夹杂物呈方形,边缘带尖角,较球形夹杂物对板卷的力学性能影响更大。Yan[3]等研究指出,在-20℃情况下,低碳微合金钢中尺寸5μm左右的TiN夹杂物会使材料的冲击功由318J降低至18J,甚至6J。

综上可见,试样中部存在的带状组织是冲击试样的起裂源,严重降低了冲击韧性,是造成热轧板卷冲击性能不合格的主要原因;带状组织上的方形铌、钛碳氮化物也进一步降低了冲击韧性。冲击性能不合格热轧板卷中严重的带状组织及带状组织上的铌、钛的碳氮化物(夹杂物)是造成试样冲击韧性不合格的原因。

图11 4#板卷冲击试样断口的SEM形貌Fig.11 SEM morphology of 4# coil impact fracture at low(a)and high(b)magnifications

图12 4#板卷冲击试样断口夹杂物的SEM形貌及其EDS谱Fig.12 SEM morphology and EDS spectra of inclusions in impact fracture of 4# coil:(a)SEM morphology;(b)EDS spectrum of area A and(c)EDS spectrum of area B

3 结论与建议

X80M钢热轧板卷冲击韧性不合格主要原因是钢中存在严重的带状组织,且带状组织中有较多的铌和钛碳氮化物夹杂物。由于轧后钢板的带状组织的根源在于连铸坯中的枝晶偏析,因此减少铸坯中的枝晶偏析程度,是解决或减轻带状组织的最有效手段。建议在连铸时采用钢液过热度控制、电磁搅拌、控制二冷水等措施来减小柱状晶区宽度,增加等轴晶区宽度,从坯料源头减轻或避免带状组织出现;其次是制定合理的加热制度,包括开轧温度、终轧温度、轧后冷却速度和冷却方式等。

[1]沈保罗,李莉,岳昌林.钢铁材料抗拉强度与硬度关系综述[J].现代铸铁,2012(1):93-95.

[2]张爱梅.非金属夹杂物对钢性能的影响[J].物理测试,2006,24(4):42-44.

[3]YAN W,SHAN Y Y,YASNG K.Effect of TiN inclusion on the impact toughness of low-carbon microalloyed steels[J].Metallurgical and Materials Transactions:A,2006,37:2147-2158.

[4]高义民,李继文,张祖临.硫化物夹杂形态对硅锰钢冲击韧性的影响[J].西安交通大学学报,2000,34(3):74-77.

[5]LIU X,YANG L C,YANG L,et al.Effect of Ce on inclusion on the impact property of 2Cr13stainless steel[J].Journal of Iron and Steel Reasearch,International,2010,17(12):59-64.

[6]王勇,苏春霞,张起生.夹杂物和组织对20R钢低温冲击韧性的影响[J].特殊钢,2007,28(6):30-32.

[7]沈奇,李玉忠,潘翠凤,等.45钢棒料冲击功偏低的原因分析[J].理化检验-物理分册,2012,48(9):625-627.

[8]KHALID F A,FAROOQUE M,ULHAQ A,et al.Role of ferrite/pearlite banded structure and segregation on mechanical properties of microalloyed hot rolled steel[J].Materials Science and Technology,1999,15(10):1209-1215.

[9]RIVERA-DIAZ-DEL-CASTILLO P E J, SIETSMA J,ZWAAG S,et al.A model for ferrite/pearlite band formation and prevention in steels[J].Metallurgical and Materials Transactions:A,2004,35(2):425-433.

[10]MAJKA T F,MATLOCK D K,KRAUSS G.Development of microstructural banding in low-alloy steel with simulated Mn segregation[J].Metallurgical and Materials Transactions:A,2002,33(6):1627-1637.

[11]李家鼎,麻庆申,姜中行,等.铌钒系X70管线钢落锤撕裂试验断口分离的原因[J].理化检验-物理分册,2010,46(5):284-287.

[12]王岩,张爱民,陈银莉,等.高铌X80管线钢连铸过程中微合金元素的析出行为[J].钢铁,2011,46(5):64-68.

[13]熊庆人,冯耀荣,霍春勇,等.X70管线钢的断口分离现象分析研究[J].机械工程材料,2005,29(12):21-25.