国产T800级炭纤维表面特性及其复合材料微观界面性能

2014-11-30罗云烽谢富原

罗云烽,李 阳,肈 研,谢富原

(1中航工业复合材料技术中心,北京101300;2北京航空航天大学 材料科学与工程学院,北京100191)

作为一种重要的高性能战略材料,炭纤维在航空航天等领域发挥着不可替代的作用[1]。这是由于其具有高比强度、高比模量、抗化学腐蚀、耐辐射、抗蠕变、导电、传热和热膨胀系数小等一系列优异性能[2]。此外,它还具有纤维的柔软性和可编性[3]。因此,通常以增强体的形式广泛用于复合材料,尤其是先进树脂基复合材料[4]。对于树脂基复合材料而言,纤维与树脂基体之间的界面是极为重要的微观结构,它作为增强体与基体连接的“桥梁”,是载荷和其他信息的传递者。结合优良的界面能有效地传递载荷,改善复合材料的力学性能。

以T800为代表的高强中模型炭纤维是新一代复合材料的主选增强材料[5]。但其纤维单丝直径较小,表面结晶结构完整使其表面惰性高[6],导致表面性能与T300和T700级炭纤维相比相差较大,与通用树脂浸润性较差,界面结合性能较低,在复合材料中难以发挥出其应有的性能[7]。此外,T800级炭纤维在我国目前尚处于起步阶段,围绕其所开展的基础性研究工作也不充分,因此研究国产T800级炭纤维特性,对开发与之相适应的配套树脂体系,提升国产T800级炭纤维复合材料的性能具有重要意义。

本工作采用扫描电镜(SEM)、原子力显微镜(AFM)、X射线光电子能谱(XPS)等手段观察分析了两种国产T800级炭纤维的表面物理、化学特性,并通过单丝断裂实验研究了国产T800级炭纤维/环氧树脂复合材料在干态和湿热环境下的微观界面剪切强度,探讨了国产T800级炭纤维表面特性与其复合材料界面性能之间的内在关联。

1 实验材料与方法

1.1 实验材料

本研究中使用炭纤维A(CF-A)和B(CF-B);LY-1环氧树脂由沈阳东南化学研究所提供;甲基六氢苯酐由上海秉奇化工科技有限公司提供;丙酮(化学纯级)由青岛凯特化工有限公司提供。

1.2 实验方法及条件

去浆前后炭纤维的表面形貌观察[8],采用ZEISS SUPRA 55VP型场发射扫描电镜,加速电压为20kV。

去浆前后炭纤维的表面三维形貌图和表面粗糙度表征[9],采用Veeco D3000型原子力显微镜微探针扫描,轻敲模式,悬臂的弹性常数为32N/m,扫描面积为3μm×3μm。粗糙度采用Nano Scope软件分析。

去浆前后炭纤维表面的化学成分分析[10],采用Thermo VG ESCALAB250型X射线光电子能谱仪,官能团种类和所占比例采用XPS-peak软件分峰处理得到。

复合材料的微观界面剪切强度采用单丝断裂实验测试,拉伸速率为2μm/s。实验过程中,对偏光显微镜下的光弹花样进行视频成像,并测量、统计单丝断裂长度[11],基于Kelly-Tyson模型计算复合材料微观界面剪切强度[12]。

去浆炭纤维采用索氏萃取法以丙酮为溶剂抽提72h后干燥得到,由此还可测得上浆炭纤维A和B的上浆量分别为1.19%和1.10%。T800级炭纤维/LY-1单丝复合材料体系试样湿热处理条件为71℃水浴浸泡500h达到饱和吸湿状态,吸湿后的试样在71℃环境下烘72h至水分完全去除。

2 结果与讨论

2.1 炭纤维表面形貌

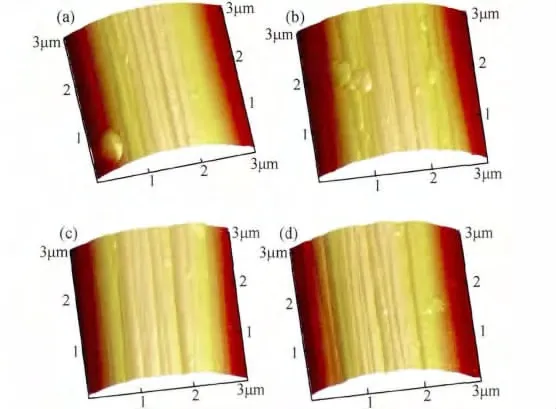

两种炭纤维去浆前后的表面形貌如图1所示。由图1(a),(b)可见,两种上浆国产 T800级炭纤维表面存在沿纤维轴向分布的沟槽结构,但沟槽较浅;由图1(c),(d)可以发现,两种去浆炭纤维表面沟槽较上浆炭纤维表面沟槽深度要深。这是由于在炭纤维上浆过程中,表面张力的作用使上浆剂在炭纤维表面铺覆,沟槽处填充的上浆剂多有利于表面能降低,表面积减小,从而表现为上浆炭纤维表面更加光滑[13]。

图1 两种炭纤维去浆前后表面SEM 照片(a)CF-A;(b)CF-B;(c)CF-A去浆;(d)CF-B去浆Fig.1 SEM images of surface for two sized and desized carbon fibers(a)CF-A;(b)CF-B;(c)desized CF-A;(d)desized CF-B

2.2 炭纤维表面粗糙度

图2 两种炭纤维去浆前后 AFM 图(a)CF-A;(b)CF-B;(c)CF-A去浆;(d)CF-B去浆Fig.2 AFM images of surface for two sized and desized carbon fibers(a)CF-A;(b)CF-B;(c)desized CF-A;(d)desized CF-B

两种炭纤维在原子力显微镜下表面形貌如图2所示。上浆炭纤维表面沿轴向分布沟槽较多,表面局部区域上浆剂不均匀,表现为一些“凸起”。而相对于上浆炭纤维,去浆炭纤维表面则出现更深的沟槽,呈“山脊”状,粗糙度显著增加。

对去浆前后炭纤维表面不同区域的粗糙度进行统计,得到两种炭纤维去浆前后的平均粗糙度,见表1。可以发现,两种上浆炭纤维A和B表面粗糙度相当,而去浆后两种炭纤维表面粗糙度都有所增加,其中去浆炭纤维A表面粗糙度增幅更大,这与原子力显微镜下炭纤维A表面沟槽较宽较深的观察结果一致。这种沟槽在上浆过程中对上浆剂引流作用较强,上浆后表面更加光滑[14]。

表1 两种炭纤维去浆前后的平均粗糙度Table1 Average roughness of twosized and desized carbon fibers

2.3 炭纤维表面化学特性

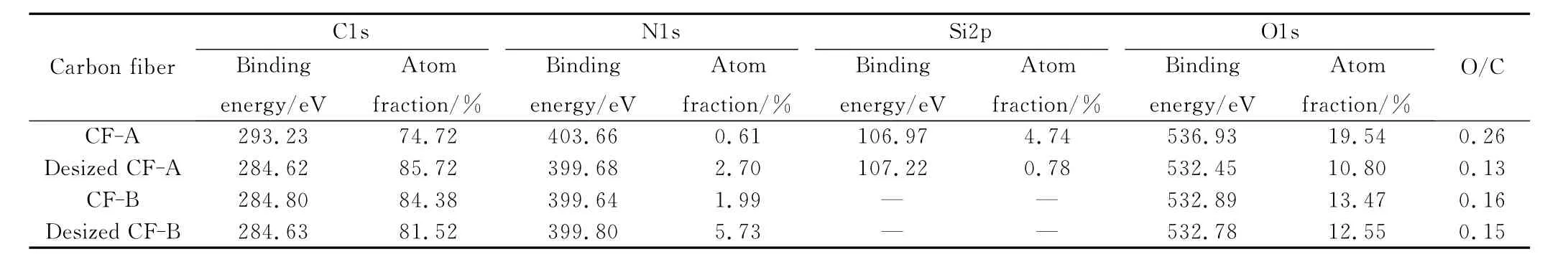

对炭纤维表面采用XPS全扫描,得到两种炭纤维去浆前后表面元素成分及含量,如表2所示。炭纤维表面元素主要为碳、氮、硅、氧等元素。炭纤维的表面活性可以用O/C比来表示,含氧官能团不仅可以提高炭纤维的表面能,还可与树脂反应形成化学键提高界面粘接强度,O/C值越高,其表面活性越大,化学键合力越强[15]。从表2可以发现,CF-A表面的O/C比高于CF-B,其表面含氧活性官能团更多。

表2 两种炭纤维去浆前后表面元素组成Table2 Surface element compositions of two sized and desized carbon fibers

图3为两种炭纤维去浆前后XPS分峰图,表3为两种炭纤维表面C1s峰拟合结果。由图3和表3可知,两种炭纤维表面的活性官能团主要是以—C—OH或—C—OR、—C=O为主。相对于CF-B(—C—C—或—C—H—含量高达82.88%),CF-A 表面—C—C—或—C—H—含量仅为41.71%,表明CF-A表面含氧官能团含量更高,表面化学活性更强[16]。相对于上浆炭纤维,去浆炭纤维表面含氧官能团含量降低,表明活性减弱。

图3 两种炭纤维去浆前后 XPS分峰图(a)CF-A;(b)CF-B;(c)CF-A去浆;(d)CF-B去浆Fig.3 XPS fitting curves for two sized and desized carbon fibers(a)CF-A;(b)CF-B;(c)desized CF-A;(d)desized CF-B

表3 两种炭纤维去浆前后表面C1s峰拟合结果Table3 Surface C1speak fitting results of two sized and desized carbon fibers

2.4 微观界面性能

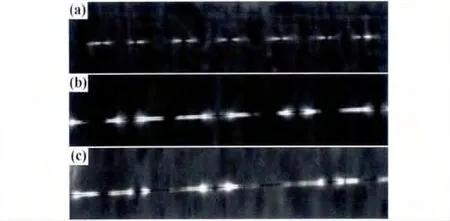

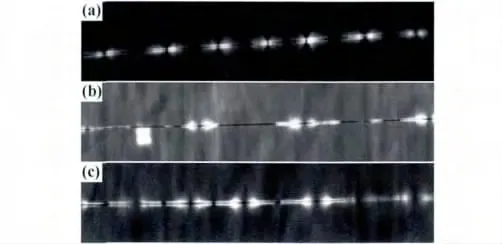

采用单丝断裂实验测试单丝复合体系的微观界面剪切强度(Interface Shear Strength,IFSS),两种炭纤维去浆前后单丝复合体系典型断点形貌如图4所示,可以发现,上浆炭纤维CF-A和CF-B单丝复合体系断点呈现明显的十字光弹花样,应力冲断纤维呈脆性破坏,为典型的强界面结合破坏模式。去浆后两种炭纤维复合体系断点十字光弹花样更加明显,说明界面粘接强度更高。

图4 两种炭纤维去浆前后复合体系单丝断裂实验的光弹花样(a)CF-A;(b)CF-B;(c)CF-A去浆;(d)CF-B去浆Fig.4 Birefringence images in single fiber fragmentation test for two sized and desized carbon fibers composites(a)CF-A;(b)CF-B;(c)desized CF-A;(d)desized CF-B

表4为两种炭纤维CF-A和CF-B去浆前后的微观界面剪切强度,去浆后两种炭纤维的界面剪切强度较上浆炭纤维明显提高。图5为两种炭纤维去浆前后IFSS的变化趋势与O/C比和表面粗糙度的关系。由图5可以发现,去浆前后两种炭纤维界面剪切强度变化趋势与纤维表面粗糙度大小趋势一致,与表面化学活性大小趋势并不一致,这说明去浆后纤维表面粗糙度增加对界面剪切强度的贡献比化学键合作用更大。从图5还可以发现,上浆炭纤维CF-A和CF-B,表面粗糙度相当,但CF-A表面活性显著高于CF-B,其微观界面剪切强度只略高于CF-B体系。上述现象表明,界面剪切强度由纤维表面化学活性和粗糙度共同作用,表面粗糙度对界面强度的贡献不可忽视。

表4 两种炭纤维去浆前后单丝复合体系微观界面剪切强度Table4 IFSS of two sized and desized single carbon fibers reinforced composites

图5 两种炭纤维去浆前后IFSS的变化趋势与O/C比和表面粗糙度的关系Fig.5 Relationship between IFSS and surface roughness(or O/C ratio)for two sized and desized carbon fibers

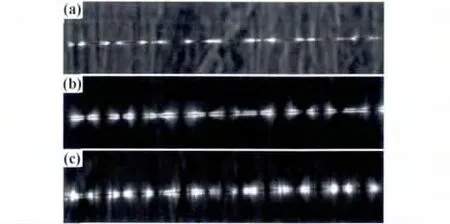

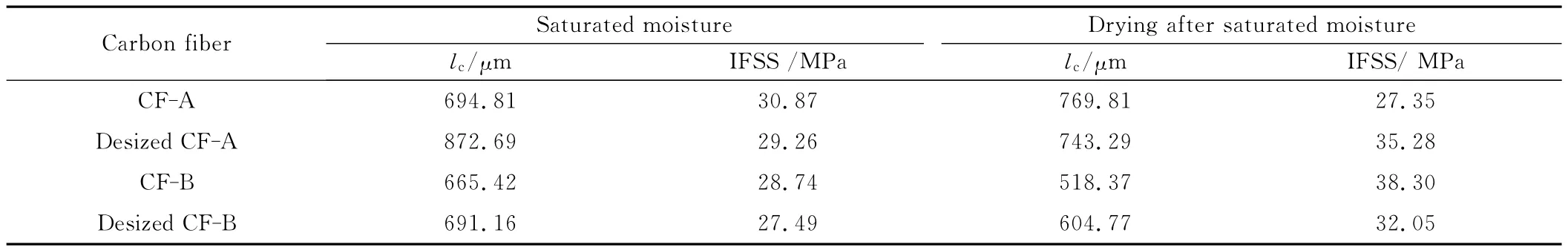

另外,对两种炭纤维去浆前后的单丝复合体系分别经湿热处理至达到饱和吸湿以及饱和吸湿后烘干状态下的微观界面剪切性能进行了考察。图6~9分别为CF-A和CF-B去浆前后单丝复合体系经不同条件处理后在单丝断裂实验过程中呈现的光弹花样。通过单丝断裂实验计算得到的不同纤维单丝复合体系在饱和吸湿状态和饱和吸湿后烘干状态下的微观界面剪切强度如表5所示。

由图6~9可以发现,在单丝断裂实验中,无论是两种上浆T800级炭纤维,还是去浆炭纤维,在自然干态下其单丝复合体系都存在明显的十字光弹花样,且断点数较多,呈现出强界面结合现象;湿热处理后,不同复合体系断点附近均出现了不同程度的界面脱粘和断点数量减少现象,说明湿热处理对界面造成了一定程度的损伤,导致界面结合强度降低;饱和吸湿烘干后,不同复合体系断点数量较饱和吸湿状态下出现了不同程度的增加,说明烘干后界面性能相对于吸湿状态下有所恢复。

图6 单丝断裂实验中CF-A复合体系在不同状态下的光弹花样(a)自然干态;(b)饱和吸湿;(c)饱和吸湿后烘干Fig.6 Birefringence images in single fiber fragmentation test for CF-A composites at different hygrothermal state(a)dry;(b)saturated moisture;(c)drying after saturated moisture

图7 单丝断裂实验中CF-A去浆复合体系在不同状态下的光弹花样(a)自然干态;(b)饱和吸湿;(c)饱和吸湿后烘干Fig.7 Birefringence images in single fiber fragmentation test for desized CF-A composites at different hygrothermal state(a)dry;(b)saturated moisture;(c)drying after saturated moisture

图8 单丝断裂实验中CF-B复合体系在不同状态下的光弹花样(a)自然干态;(b)饱和吸湿;(c)饱和吸湿后烘干Fig.8 Birefringence images in single fiber fragmentation test for CF-B composites at different hygrothermal state(a)dry;(b)saturated moisture;(c)drying after saturated moisture

图9 单丝断裂实验中CF-B去浆复合体系在不同状态下的光弹花样(a)自然干态;(b)饱和吸湿;(c)饱和吸湿后烘干Fig.9 Birefringence images in single fiber fragmentation test for desized CF-B composites at different hygrothermal state(a)dry;(b)saturated moisture;(c)drying after saturated moisture

表5 不同湿热状态下两种炭纤维去浆前后单丝复合体系的微观界面剪切强度Table5 IFSS of two sized and desized single carbon fibers reinforced composites at different hygrothermal state

从表5中可以发现,相对于饱和吸湿状态,饱和吸湿烘干后单丝复合体系在单丝断裂实验中平均断裂长度降低,意味着断点数量增加(这与前述光弹花样变化趋势吻合),界面剪切强度增大。说明湿热环境对界面的损伤分为可逆部分和不可逆部分。水分对于化学键合力的破坏不可逆,除了化学键合力之外,纤维与树脂间还有物理的机械啮合力,其受基体溶胀影响,水分造成的基体溶胀经烘干去除水分后可以恢复,这部分为可逆部分。吸湿导致的化学键合力破坏在烘干后不可恢复,但水分对机械啮合作用的削弱在烘干后可恢复,导致部分界面性能恢复。

另外,由表5还可以发现,无论是炭纤维CF-A还是炭纤维CF-B,在饱和吸湿状态下上浆和去浆炭纤维复合体系的微观界面强度基本相当,说明化学键合作用对界面强度的贡献在湿热处理过程中被明显削弱,湿热处理后界面性能主要由炭纤维表面沟槽与基体树脂的机械啮合作用贡献。

3 结论

(1)相对于国产上浆T800级炭纤维,去浆后炭纤维表面含氧活性官能团含量降低,粗糙度增加,与基体树脂的界面结合强度增大。

(2)纤维/基体界面结合强度由纤维表面化学活性和粗糙度共同作用,表面粗糙度对界面强度的贡献不可忽视,尤其是在湿热环境下。

(3)湿热环境对复合材料的微观界面性能影响显著,尤其是造成了纤维/基体间的化学键合作用破坏,去湿后部分界面性能可恢复。

[1]陈祥宝.先进树脂基复合材料的发展和应用[J].航空材料学报,2003,23(增刊1):198-204.CHEN Xiang-bao.The development and applications of advanced polymer matrix composites[J].Journal of Aeronautical Materials,2003,23(Suppl 1):198-204.

[2]贺福,王茂章.碳纤维及其复合材料[M].北京:科学出版社,1995.HE Fu,WANG Mao-zhang.Carbon Fibre and Composites[M].Beijing:Science Press,1995.

[3]贺福.碳纤维及石墨纤维[M].北京:化学工业出版社,2010.290-291.HE Fu.Carbon Fibre and Graphite Fibre[M].Beijing:Chemical Industry Press,2010.290-291.

[4]宋焕成,赵时熙.聚合物基复合材料[M].北京:国防工业出版社,1990.SONG Huan-cheng,ZHAO Shi-xi.Polymer Matrix Composites[M].Beijing:National Defense Industry Press,1990.

[5]冯志海.关于我国高性能碳纤维需求和发展的几点想法[J].新材料产业,2010,(9):19-24.FENG Zhi-hai.Some ideas about the domestic high-performance carbon fiber demand and development[J].Advanced Materials Industry,2010,(9):19-24.

[6]HUGHESS J D H.The carbon fiber/epoxy interface:a review[J].Composite Science and Technology,1991,41(2):147-159.

[7]陈伟明,王成忠,周同悦,等.高性能T800碳纤维复合材料树脂基体[J].复合材料学报,2006,23(4):29-35.CHEN Wei-ming,WANG Cheng-zhong,ZHOU Tong-yue,et al.High-performance resin matrix for T800carbon fiber composites[J].Acta Materiae Compositae Sinica,2006,23(4):29-35.

[8]管建敏,钱鑫,支建海,等.利用扫描电子显微镜研究聚丙烯腈基碳纤维的形态结构[J].合成纤维,2012,41(7):12-14.GUAN Jian-min,QIAN Xin,ZHI Jian-hai,et al.Characterization of the morphological structures of PAN-based carbon fibers by SEM[J].Synthetic Fiber in China,2012,41(7):12-14.

[9]郭慧.碳纤维表面能、表面粗糙度及化学组成的表征[D].哈尔滨:哈尔滨工业大学,2010.GUO Hui.Characterization of surface energy,surface roughness and chemical component of carbon fibers[D].Harbin:Harbin Institute of Technology,2010.

[10]冀克俭,张银生.碳纤维表面的XPS表征[J].合成纤维工业,1994,17(1):43-47.JI Ke-jian,ZHANG Yin-sheng.XPS characterization of carbon fiber surface[J].Synthetic Fiber Industry,1994,17(1):43-47.

[11]郑安呐,胡福增.树脂基复合材料界面结合的研究[A].复合材料学术年会论文集[C].北京:中国复合材料学会,2003.105-118.ZHENG An-na,HU Fu-zeng.Study on the interfacial characteristics of resin composite[A].Proceedings of the Composite Materials Symposium[C].Beijing:Chinese Society for Composite Materials,2003.105-118.

[12]KELLY A,TYSON W R.Tensile properties of fiber-reinforced metals:copper/tungsten and copper/molybdenum[J].Journal of the Mechanics and Physics of Solids,1965,13(6):329-350.

[13]郑斌,陈聪慧,黄娜,等.碳纤维表面微观结构的定量化表征方法[J].宇航材料工艺,2012,42(2):103-107.ZHENG Bin,CHEN Cong-hui,HUANG Na,et al.Quantitative image processing method for SEM micrographs of carbon fiber[J].Aerospace Materials & Technology,2012,42(2):103-107.

[14]张如良,黄玉东,刘丽,等.上浆剂使用浓度对碳纤维性能的影响研究[J].哈尔滨工业大学学报,2011,43(11):75-79.ZHANG Ru-liang,HUANG Yu-dong,LIU Li,et al.Effect of the concentration of sizing agent on the interface properties of carbon fibre[J].Journal of Harbin Institute of Technology,2011,43(11):75-79.

[15]石峰晖,代志双,张宝艳.碳纤维表面性能分析及其对复合材料界面性能的影响[J].航空材料学报,2010,30(3):43-47.SHI Feng-hui,DAI Zhi-shuang,ZHANG Bao-yan.Characterization of surface properties of carbon fibers and interfacial properties of carbon fibers reinforced matrix composites[J].Journal of Aeronautical Materials,2010,30(3):43-47.

[16]LIU J,TIAN Y L,CHEN Y J,et al.Interfacial and mechanical properties of carbon fibers modified by electrochemical oxidation in(NH4HCO3)/(NH4)2C2O4·H2O aqueous compound solution[J].Applied Surface Science,2010,256(21):6199-6204.