Fe- Cr-B-C堆焊合金的组织与耐磨性

2014-11-30王智慧万国力贺定勇蒋建敏

王智慧,万国力,贺定勇,蒋建敏,崔 丽

(1北京工业大学 材料科学与工程学院,北京100124;2北汽福田汽车股份有限公司,北京102206)

堆焊合金的耐磨性取决于堆焊层的化学成分及其硬质相的尺寸、形态、分布,而韧性则与其基体组织性质、数量、形态及分布等相关。堆焊合金中常见的硬质相主要为碳化物和硼化物[1-3]:碳化物硬质相主要包括(Fe,Cr)7C3(HV1300~1800),WC(HV2200),NbC(HV2300),VC(HV2800),MoC(HV2200),TiC(HV2850~3200)等;硼化物硬质相包括硼与铁形成的FeB(HV1800~2000)和Fe2B(HV1400~1700),其硬度远高于Fe3C(HV800~900)。硼化物硬度较高的还有CrB(HV2100),TiB2(HV3400)等。以适量的高硬度硼化物和碳化物为耐磨硬质相的堆焊合金在低应力磨料磨损条件下表现出优异的耐磨性[4-6]。由于形成碳化物所需元素W,Mo,Nb,V等资源有限且价格较高,而形成硼化物所需的硼资源丰富,成本相对较低。不仅如此,硼合金表现出良好的热稳定及抗辐射性,可应用于矿山、机械及核电环境下耐磨零件表面堆焊[7-9]。目前,研究者们[10-12]虽然对硼作为主要添加元素的铁硼堆焊合金作了一定研究,但其硼含量一般小于2%(质量分数,下同),对更高含硼量堆焊合金还缺乏深入的研究。本工作通过调整高硼堆焊合金的成分,优化堆焊工艺参数,对Fe-12Cr-xB-0.1C(x=0~5,质量分数/%)堆焊合金的显微组织进行了分析。

1 实验材料与方法

1.1 堆焊合金制备

实验所用药芯焊丝直径为φ1.6mm,利用二氧化碳气保焊机在基体材料厚度为10mm的Q235钢板上进行堆焊,堆焊层厚度6mm,堆焊工艺参数如表1所示。堆焊合金化学成分为:Cr 12%;B 0%~5%;C 0.1%;Fe余量。

表1 二氧化碳气体保护堆焊工艺参数Table1 Processing parameters ofcarbon dioxide gas arc welding

1.2 显微组织分析

将堆焊试样表面磨平,按照国标用HR-150A洛氏硬度计测试其宏观硬度。金相试样用5%的三氯化铁水溶液浸蚀,在光学显微镜和HITACHI S-3400N扫描电子显微镜下观察堆焊层金相组织,并对局部区域作EDS分析。用HXD-1000型显微硬度计测试组织的显微硬度,载荷为1N。

堆焊层物相分析采用SHIMADZU XRD-7000型多晶 X 射线衍射仪 (XRD),测量条件为CuKα,0.15418nm,工作电压40kV,工作电流30mA,步长0.02°,扫描速率2(°)/min,扫描范围20~90°。

1.3 磨粒磨损实验

在堆焊完的焊缝中部取磨损试样,试样尺寸为57mm×25.5mm×6mm。磨粒磨损实验在MLS-225型湿式橡胶轮磨粒磨损试验机上进行,实验参数如下:橡胶轮直径为176mm,转速为240r/min,橡胶轮邵尔硬度为HS60,载荷为100N,磨料为40~70目石英砂,砂浆比例为1500g砂加1000g水。先预磨2000r,然后记录磨损前试样的质量,再经过4000r的精磨。在实验前后,将试样放入盛有丙酮溶液的烧杯中,在超声波清洗仪中清洗3~5min,实验中用未添加硼的堆焊合金作为对比试样,对比件失重量与测量件失重量之比作为该配方的相对耐磨性。

式中:ε为相对耐磨性;m1为标准试样磨损量;m2为实验试样磨损量。

磨损实验后,在试样中部的磨损痕迹处用线切割切取10mm×10mm试块,用无水乙醇清洗后在S-3400N型场发射扫描电镜下观察磨损形貌并进行能谱分析。

2 实验结果与分析

实验所用试样严格按照实验要求制备,Fe-Cr-BC合金堆焊层成型良好,通过金相观察,所制备的堆焊层与母材熔合良好,熔合区未发现焊接缺陷。

2.1 堆焊合金的硬度

对Fe-Cr-B-C堆焊合金进行硬度测试,结果如表2所示。由表2可以看出,不含硼的合金硬度只有HRC41.4,添加1%的硼后,合金硬度增至 HRC52.1,且随着硼含量的增加,合金硬度持续增加,当合金含硼量为5%时,其合金硬度达到HRC67,说明硼能显著提高堆焊合金硬度。

表2 Fe-Cr-B-C堆焊合金的宏观硬度Table2 Hardness of Fe-Cr-B-C hardfacing alloys

2.2 含硼量对堆焊层组织的影响

堆焊层中的含硼量直接影响硼化物的数量、尺寸、分布状态及基体组织性能。根据Fe-B相图可知,亚共晶成分的铁基堆焊合金结晶时,随着温度的降低,首先结晶出γ相,由于B在γ-Fe中的溶解度非常低,只有0.02%,γ-Fe一边长大一边向周围排出B原子,当达到共晶温度(1149℃)时,发生共晶转变,生成γ+共晶硼化物;当温度冷却到910℃时,发生共析转变(γ→α+Fe2B),形成共析硼化物。

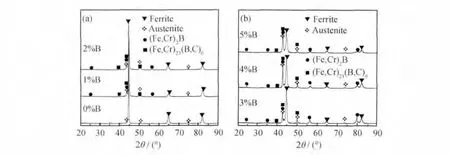

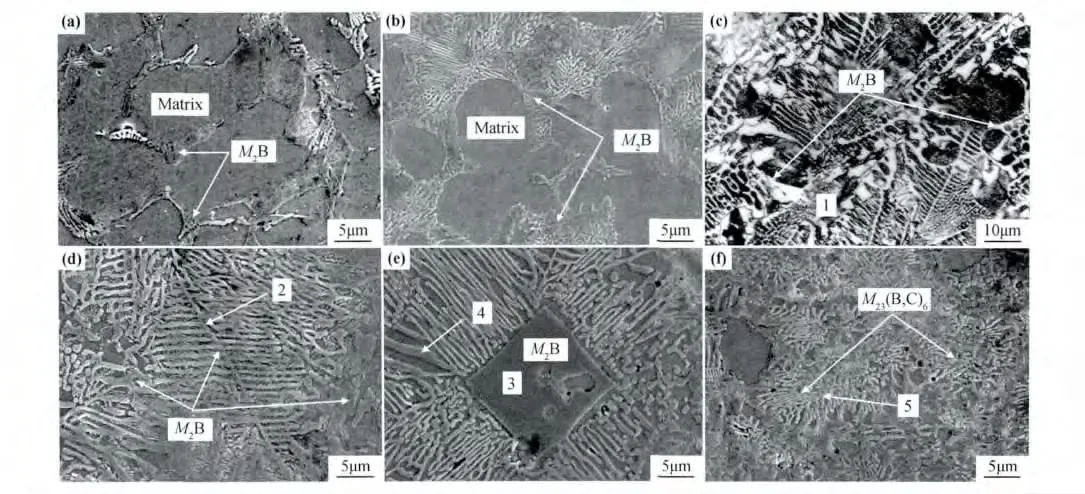

图1是Fe-12Cr-xB-0.1C堆焊合金焊层表面显微组织,其XRD图谱如图2所示。由图1和图2可看出,Fe-12Cr-xB-0.1C堆焊合金基体组织由铁素体和奥氏体组成,而硬质相则由大量硼化物M2B及少量硼碳化合物M23(B,C)6组成。由图2还可以看出,该合金铁素体峰值较高,而奥氏体较弱,表明合金组织中铁素体基体数量多,而奥氏体数量较少。

结合图1(a)和图2(a)分析,不含硼的合金组织以铁素体+奥氏体为主。当硼含量为1%时,从图2合金XRD谱图中可以看到合金中有M2B相生成,这是由于α-Fe和γ-Fe基体对硼原子有排斥效应,使得两个以上基体晶粒的交界区域硼浓度达到M2B相形核要求,从而在晶界处形成M2B,分布于铁素体周围,如图1(b)所示,胞状组织为铁素体和部分残余奥氏体,灰色边界处为共晶组织。当硼含量提高到2%时(图1(c)),共晶组织含量增加,经浸蚀后,耐腐蚀性较好的共晶组织呈网状分布。硼含量为3%时,如图1(d)所示,部分硼化物开始以针状、条状及块状形式析出,虽然此时含硼量仍低于Fe-B相图上形成共晶组织所需的3.8%B,但由于Cr是强铁素体形成元素,合金中的Cr使得Fe-B共晶转变点左移,再加上α-Fe和γ-Fe基体对硼原子的排斥效应,从而形成少量块状初生相M2B和灰白色共晶硼化物。硼含量提高到4%时,超过Fe-B共晶成分点,晶界区域的硼化物数量增多,并可直接从液相中析出奥氏体和M2B,形成大量白色块状初生M2B,其截面形状接近四方形,尺寸约为7~18μm,呈无规则散乱分布,间距在5~40μm之间,如图1(e)所示。硼含量进一步增加到5%时(图1(f)),与4%硼合金相比,合金中四方形M2B数量有所增加,尺寸约为10~15μm,形状比较规则,分布均匀,间距在15μm左右。

对比1%B~5%B试样XRD图谱可知,五组含硼合金M2B相的特征衍射峰均较为明显,且随着含硼量的增加,合金中M2B相(004)面(d=0.211nm)衍射峰逐渐增强,说明M2B相含量逐渐增加。

图1 Fe-12Cr-xB-0.1C堆焊合金显微组织(a)0%B;(b)1%B;(c)2%B;(d)3%B;(e)4%B;(f)5%B Fig.1 Optical microstructure of Fe-12Cr-xB-0.1Chardfacing alloys(a)0%B;(b)1%B;(c)2%B;(d)3%B;(e)4%B;(f)5%B

图2 Fe-12Cr-xB-0.1C堆焊合金 XRD谱图(a)0%B,1%B,2%B;(b)3%B,4%B,5%BFig.2 XRD patterns of Fe-12Cr-xB-0.1Chardfacing alloys(a)0%B,1%B,2%B;(b)3%B,4%B,5%B

2.3 含硼量对硼化物形态的影响

硼在α-Fe和γ-Fe中的溶解度较小,液态合金析出初晶γ相,初晶γ相以胞状晶的形式生长,随着γ相的生长,硼、碳向周围液体扩散,周围液相的含硼量增加,促进了硼化物在晶界析出。在含碳量为0.1%时,Fe-Cr-B-C堆焊合金中的硬质相主要以硼化物为主。

图3为Fe-12Cr-xB-0.1C堆焊合金中硼化物扫描电镜组织形貌。表3为图3中标示点的能谱分析结果。能谱分析显示,硼化物中含有Fe,Cr或C等元素,这说明M由Fe和Cr两种合金元素构成。当合金中硼含量低于Fe-B相图中形成共晶硼化物所需要的3.8%B时,由于在液相中一部分碳原子取代了硼原子,且在堆焊时焊缝冷却速度快,凝固不平衡,使得局部区域的硼含量达到或超过共晶点形成硼化物(Fe,Cr)2B从熔体中析出。由于(Fe,Cr)2B相的形成,使得相邻区域碳/硼值增加,促进了(Fe,Cr)23(B,C)6的形成。

图3 Fe-12Cr-xB-0.1C堆焊合金硼化物SEM 形貌(a)1%B;(b)2%B;(c),(d)3%B;(e),(f)4%BFig.3 Boride SEM morphologies of Fe-12Cr-xB-0.1Chardfacing alloys(a)1%B;(b)2%B;(c),(d)3%B;(e),(f)4%B

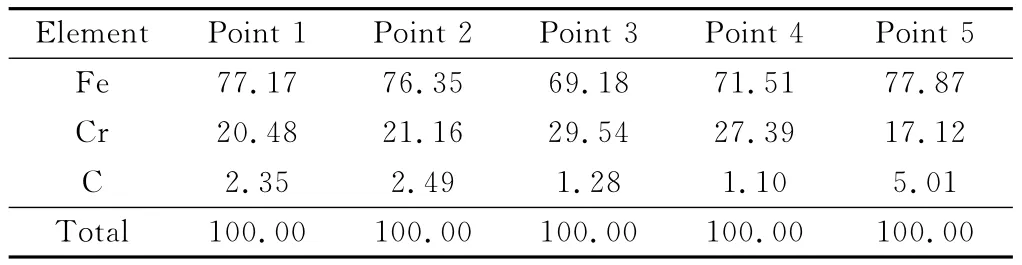

表3 扫描电镜下的硼化物能谱分析(硼除外)(质量分数/%)Table3 Boride EDS analysis with SEM(except for B)(mass fraction/%)

硼化物分为两种:一种是一次硼化物,也称为初生硼化物,由液相中直接结晶形成,截面呈四方形;一种是当液相中硼达到3.8%共晶点所需的硼含量时发生共晶反应形成的共晶硼化物,主要呈条状、鱼骨状、蜂窝状和菊花状[7-9]。分析图3组织,硼化物形貌随着硼含量的增加发生了显著变化。对比图3(a),(b)可看出,当硼含量为1%时,硼化物形成较少,在晶界处呈断续网状分布;当硼含量增加到2%时,硼化物形成量增加,聚集在晶界形成网状。硼含量为3%时的硼化物形貌如图3(c),(d)所示,硼化物主要呈鱼骨状、蜂窝状形态,并出现小块状的初生(Fe,Cr)2B。当硼含量继续增至4%时(图1(e)),合金中形成了数量较多的截面呈方形的初生(Fe,Cr)2B,显微硬度在HV0.11600左右,中间空洞内充满金属,其具体形态如图3(e)所示。4%B合金中共晶硼化物有两种形态,一种呈细条状围绕在块状初生(Fe,Cr)2B周围向四周辐射生长,见图3(e);另外一种在一些区域呈菊花状分布,见图3(f)。由于1,2,3,4点Cr含量都在20%以上,而C只有1%~2%,仅相当于5点C含量的0.2~0.5倍,显微硬度在HV0.11400~1700之间,结合图2物相变化情况以及表3中能谱分析结果可知,1,2,4点为共晶(Fe,Cr)2B和(Fe,Cr)23(B,C)6,呈细条状、鱼骨状、蜂窝状分布,3点处初生(Fe,Cr)2B呈块状分布,而5点处菊花状的硼化物为(Fe,Cr)23(B,C)6,这与铁基堆焊合金中硼化物形状的研究结果相符[9,13-15]。

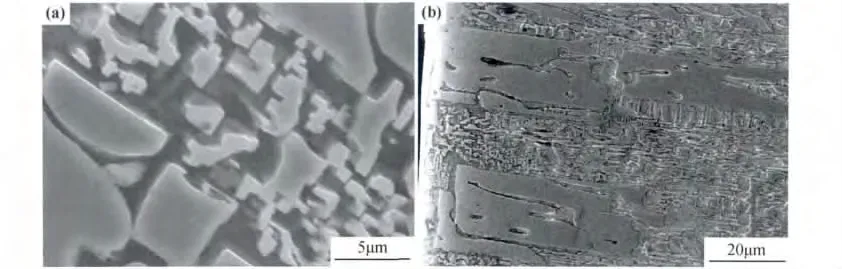

对4%B试样进行了深腐蚀,硼化物形貌如图4所示,图4(a)为焊层表面硼化物形貌,图4(b)为焊层横截面的硼化物形貌。可以看出,在焊层表面,硼化物呈柱状矗立于基体之上,而在焊层横截面,硼化物呈长条状分布,趋向垂直于耐磨堆焊层表面生长。这说明先共析M2B的空间形状为柱状。这是因为焊接过程中,在熔合区温度由近及远依次降低,形成系列等温线,焊道主要沿垂直于等温线的方向冷却,硼化物在结晶时,最易长大的方向与散热最快的方向相一致,有利于晶体生长,这与Fe-Cr-C堆焊合金中初生M7C3结晶的方向性研究结果一致[2]。

图4 Fe-12Cr-4B-0.1C堆焊合金的硼化物SEM 形貌(a)表面;(b)横截面Fig.4 Boride SEM morphologies of Fe-12Cr-4B-0.1Chardfacing alloys(a)surface;(b)cross-section

2.4 含硼量对堆焊合金磨粒磨损性能的影响

表4为Fe-12Cr-xB-0.1C堆焊合金磨粒磨损实验结果。由表4可知,随 B含量的增加,Fe-12Cr-xB-0.1C堆焊合金的耐磨性呈现先提高后降低的趋势。未添加B的合金组织主要为铁素体和奥氏体,硬度只有HRC 41,经磨损后,合金失重较多,耐磨性较差。添加1%B后,堆焊合金中形成硬度较高的硼化物,失重迅速减少,耐磨性较不加B时提高了近两倍。随着B含量增加到3%,合金堆焊层中的硼化物数量增加,堆焊合金耐磨性持续提高。当B含量达到4%时,合金组织中有粗大的块状初晶(Fe,Cr)2B相析出,分布于共晶体之上,作为耐磨骨架,使堆焊层耐磨性显著提高,达到了不加B时的6.67倍。但(Fe,Cr)2B属于高硬度的脆性相,只有含量适当时才有助于提高材料的耐磨性,因此当B含量达到5%时,合金中聚集分布的硼化物数量过多,在外力作用下合金易产生裂纹,裂纹的出现使本来就十分脆的相更易发生断裂和剥落,小块硼化物或大块硼化物从初生硼化物中剥离,从而使磨损量增大,耐磨性有所降低。

表4 Fe-12Cr-xB-0.1C合金磨损失重量和相对耐磨性Table4 Wearing mass loss and abrasion resistance of Fe-12Cr-xB-0.1Calloys

3 结论

(1)Fe-12Cr-xB-0.1C 堆焊合金基体组织主要组成硬质相为(Fe,Cr)2B和(Fe,Cr)23(B,C)6。当硼含量<3%时,随着硼含量增加,硼化物形态逐渐由断续网状转变为网状;当硼含量≥3%时,随着硼含量增加,硼化物主要呈块状、条状、蜂窝状、鱼骨状及菊花状形态分布。

(2)当硼含量≥3%时,随着硼含量增加,初生(Fe,Cr)2B 数量显著增多,尺寸较为规则(10~15μm),分布更加均匀,间距在15μm左右。初生(Fe,Cr)2B立体形状近似呈四边形柱状体,趋向垂直于堆焊层表面生长。

(3)硼对Fe-12Cr-xB-0.1C堆焊合金的硬度和磨损性能影响显著。随着硼含量增加,Fe-12Cr-xB-0.1C堆焊合金的硬度持续增加,耐磨性呈先提高后降低的趋势,当硼含量为4%时,合金耐磨粒磨损性能相当于不加硼时合金的6.67倍。

[1]BUCHELY M F,GUTIERREZ J C,LE′ON L M,et al.The effect of microstructure on abrasive wear of hardfacing alloys[J].Wear,2005,259(1-6):52-61.

[2]WANG Z H,WANG Q B,CUI L.Influence of cooling rate and composition on orientation of primary carbides of Fe-Cr-C hardfacing alloys[J].Science and Technology of Welding and Joining,2008,13(7):656-672.

[3]LU L M,SODA H,MCLEAN A.Microstructure and mechanical properties of Fe-Cr-C eutectic composites[J].Materials Science and Engineering:A,2003,347(1):214-222.

[4]KIM J H,HONG H S,KIM S J.Effect of boron addition on the cavitation erosion resistance of Fe-based hardfacing alloy[J].Materials Letters,2007,61(4-5):1235-1237.

[5]DWIVEDI D K.Microstructure and abrasive wear behaviour of iron base hardfacing[J].Materials Science and Technology,2004,20(10):1326-1330.

[6]王智慧,贺定勇,王月琴.硼对Fe-Cr-C耐磨堆焊合金组织的影响[J].材料工程,2001,(10):18-20.WANG Zhi-hui,HE Ding-yong,WANG Yue-qin.Influence of boron contents on the microstructures of Fe-Cr-C hardfacing alloy[J].Journal of Materials Engineering,2001,(10):18-20.

[7]SCANDELLA F,SCANDELLA R.Development of hardfacing material in Fe-Cr-Nb-C system for use under highly abrasive conditions[J].Materials Science and Technology,2004,20(2):93-105.

[8]叶荣昌,葛长路.硼对堆焊合金组织与性能的影响[J].热加工工艺,1998,(3):19-20.YE Rong-chang,GE Chang-lu.The influence of boron on the microstructure and properties of the surfaced alloy[J].Hot Working Technology,1998,(3):19-20.

[9]LIU Z L,CHEN X,LI Y X,et al.High boron iron-based alloy and its modification[J].Journal of Iron and Steel Research International,2009,16(3):37-42.

[10]龚建勋,李丹,肖逸锋,等.Fe-Cr-B-C堆焊合金的显微组织及耐磨性[J].材料热处理学报,2010,31(3):18-20.GONG Jian-xun,LI Dan,XIAO Yi-feng,et al.Microstructure and wear resistance of Fe-Cr-B-C hardfacing alloys[J].Transactions of Materials and Heat Treatment,2010,31(3):18-20.

[11]GUO C Q,KELLY P M.Boron solubility in Fe-Cr-B cast irons[J].Materials Science and Engineering:A,2003,352(1-2):40-45.

[12]BERNS H,FISCHER A.Microstructure of Fe-Cr-C hardfacing alloys with additions of Nb,Ti and B[J].Materials Characterization,1997,39(2):499-527.

[13]FAN C,CHEN M C,CHANG C M,et al.Microstructure change caused by(Cr,Fe)23C6carbides in high chromium Fe-Cr-C hardfacing alloys[J].Surface &Coatings Technology,2006,201(3-4):908-912.

[14]KIM J H,KO K H,NOH S D,et al.The effect of boron on the abrasive wear behavior of austenitic Fe-based hardfacing alloys[J].Wear,2009,267(9):1415-1419.

[15]JANKANSKAS V,KREIVAITIS R,MILCIUS D,et al.Analysis of abrasive wear performance of arc welded hard layers[J].Wear,2008,265(11-12):1026-1032.