热喷涂制备吸波涂层的研究进展

2014-11-30魏世丞田浩亮徐滨士

刘 毅,魏世丞,童 辉,田浩亮,徐滨士

(装甲兵工程学院 装备再制造技术国防科技重点实验室,北京100072)

隐身技术是指通过对目标特征的有效控制,使其处在一定的遥感探测环境中,降低目标的可探测性,在一定范围内难以被发现的技术。它包含雷达波隐身、红外光隐身、可见光隐身、声波隐身和激光隐身等多种技术,当前国际上重点发展的是雷达波隐身和红外隐身技术,尤其是雷达波隐身技术,发展相对成熟、应用化程度较高,也是狭义上的隐身技术。雷达波隐身技术是通过减弱、抑制、吸收、偏转目标的雷达波回波强度,降低其雷达散射截面(Radar Cross Section,RCS)值,使其在一定范围内难以被雷达探测和识别的技术[1]。雷达隐身技术在实际应用中,采用目标外表的特殊赋形技术及隐身复合材料技术,其中隐身复合材料技术以其适应性强、品种多样而备受关注。

目前雷达吸波材料按成型工艺和承载能力可分为结构型和涂覆型两类[2]。结构型吸波材料是在结构材料中加入吸收剂制成。它具有承载和吸收电磁波的双重功能。涂覆型吸波材料主要由树脂基体(胶黏剂)添加吸波材料(吸收剂)以及各种助剂组成。其中,吸波材料决定了涂层吸波性能的优劣;树脂基体决定了吸波材料的加入量及涂层力学性能的好坏;各类助剂起辅助作用。

涂覆型吸波涂层具有施工方便、吸波性能好、不改变武器装备原有设计和结构的优点,广泛应用于装备表面[3]。在武器装备的全寿命周期内,吸波涂层在贮存、运输和使用过程中,均会受到环境因素的影响和作用,从而引起涂层变色、粉化、起层、开裂、附着力下降以及吸收剂的变质等问题,尤其遇到潮湿、含盐量大、光照充足的海洋环境时,其抵抗能力更弱[4-6]。此外,在平时的训练和使用过程中,吸波涂层因刮划、蹭伤等现象导致破损;或是在战争中涂层受到炮弹冲击而脱落。由于自然损伤和机械损伤造成涂层使用性能的下降将严重影响武器装备的隐身性能[7]。

影响涂层附着力的因素主要有以下方面:(1)涂层与基体表面的极性适应性,即涂层的附着力产生于涂料中聚合物的分子基定向与基体表面极性分子的极性基之间的相互吸引力,附着力随成膜物极性增大而增强,在成膜物质中加入极性物质使附着力增大。(2)涂层与基体表面任何一方极性基减少都会影响附着力。例如基体表面存在污物、油脂、灰尘等,聚合物分子内的极性基自行结合,造成极性点减少。(3)涂料中低分子量物质或助剂,如水、灰尘、酸、碱、硬脂酸盐、增塑剂等在涂层和基体的界面形成弱界面层,减少极性,使附着力降低。(4)涂层干燥过程中,溶剂挥发产生交联,涂层收缩引起附着力降低[8]。吸波涂层容易失效的原因在于涂层中含有树脂基体。一方面树脂基体容易受到自然环境的影响而老化、开裂、附着力下降;另一方面,树脂基体韧性虽好、但强度较差,容易划伤、擦伤,进而影响到吸波涂层的使用性能。如果采用其他工艺替代树脂胶黏剂制备吸波涂层,则有可能解决上述问题。热喷涂是表面工程领域中的一项重要技术,利用热源将喷涂材料加热至熔化或半熔化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层,常用于制备防腐、耐磨涂层[9]。随着新型功能性材料如电子材料、生物材料、电磁吸收材料的出现,为传统的热喷涂技术带来了新的契机,研究人员很早就想到要将热喷涂技术应用于这些领域,但是限于基材较为特殊以及这类材料在快速凝固过程中的功能特性不可控等原因,很长时间里热喷涂在电磁功能材料领域应用较少。但是随着材料科学的发展与喷涂工艺的进步以及苛刻环境下对功能材料的使用要求,使热喷涂又重新进入人们的视野[10]。本文主要介绍了当前国内外利用热喷涂技术制备电磁吸波涂层的研究进展。

1 高温吸波涂层

隐身材料按照损耗机理可分为电损耗型和电磁损耗型。而武器装备的隐身部位按照工作温度可分为常温和高温两种类型。高温吸波涂层主要是针对发动机、排烟管等高温部件的隐身需求。由于绝大部分电磁损耗型吸收剂居里温度较低,高温状态会退磁,使吸波性能下降,导致材料功能丧失,因此装备高温部位的隐身必须采用高温吸波材料[11]。一般为电损耗型吸波材料,如碳化硅、氮化硅、氧化铝、乙炔炭黑、炭纤维、钛酸钡、硼硅酸铝等高温吸收剂。

1.1 热喷涂制备碳化硅型吸波涂层

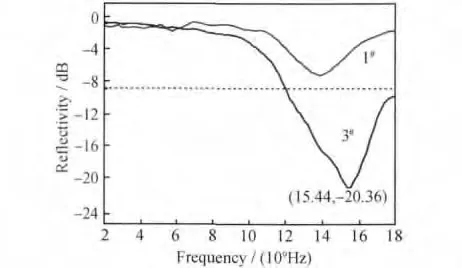

目前高温吸收剂研究较多的为碳化硅材料,它具有耐高温、相对密度小、电阻率高等优点[12]。碳化硅可分为α-SiC和β-SiC两种类型,其中β-SiC的吸波性能优于α-SiC,作为吸收剂应用的是β-SiC,使用时一般采用碳化硅粉或碳化硅纤维。为了提高SiC粉末在喷涂时的黏结性能,中国农业机械化科学研究院何箐等采用磷酸盐玻璃为黏结剂和分散剂,使用包覆Ni的β-SiC材料作为吸收剂,分别利用真空烧结破碎和喷雾干燥造粒两种工艺制备热喷涂粉末。首先采用电弧喷涂制备厚约50μm的NiAl金属黏结层,以减少吸波涂层和基体间的热膨胀系数差异,之后采用火焰喷涂工艺制备吸波涂层,涂层厚度控制在1mm左右。如图1所示,1#为真空烧结破碎制备的粉体所形成的涂层,3#为喷雾干燥制备的粉体形成的涂层。反射率测试表明:喷雾干燥造粒粉末喷涂层的吸波性能优于相同成分的烧结破碎粉末喷涂层,当吸收剂含量为20%(质量分数,下同)时,涂层的吸波性能最佳,在12~18GHz范围内,涂层反射率低于-8dB[13]。

图1 1#和3#粉体制备的涂层反射率曲线[13]Fig.1 Reflectivity curves of the coatings prepared by powders 1# and 3# [13]

纳米材料在热喷涂吸波涂层中也得到了应用,纳米材料基于小尺寸效应、表面效应和量子隧道效应等独特性能,具有质量轻、兼容性好、吸波频带宽等特点,有助于提升材料的吸波性能[14]。基于纳米材料优良的吸波特性,吕艳红[15]应用机械化学法将纳米碳化硅包覆在微米镍粉表面制备纳米复合镍粉吸波材料。采用等离子喷涂工艺制备了纳米复合镍粉/羰基铁粉双层吸波涂层。双层涂层的电磁波吸收性能优于单层涂层,在中低频段的吸波能力明显增强。在涂层总厚度为1mm的前提下,底层的纳米复合镍粉涂层厚度为0.4mm时,涂层的吸波性能达到最优,反射率小于-5dB的频段范围为6~18GHz,吸收峰值为-17.96dB。在此基础上,吕艳红又研究了复合材料中不同含量的SiC吸收剂对涂层吸波性能的影响。当SiC含量为10%时,纳米复合涂层的吸波性能最佳。与热喷涂镍吸波涂层相比,该纳米复合涂层在中频段的吸波性能明显提高,反射率小于-5dB的频宽由7GHz扩大到10.4GHz,涵盖了X波段和部分Ku波段,最大吸收值达到-23.4dB[16]。

采用热喷涂技术制备吸波涂层的优势之一便是涂层的结合强度能够得到较大幅度的提高,但是随着涂层厚度的增加,其结合强度也会受较大影响,且对喷涂工艺要求越来越高。因此,兼顾涂层的结合强度与吸波性能是研究工作者需要解决的技术问题。袁晓静等[17]在这方面做了探索性的工作,他们采用超音速火焰喷涂工艺制备了纳米β-SiC/LBS(Li2O-B2O3-SiO2)复合吸波涂层。微观组织分析显示涂层中颗粒状β-SiC弥散分布在半熔融态的LBS中。涂层厚度为0.7mm时,结合强度为8.46MPa。随着涂层厚度增加,最小反射系数向低频移动,涂层在高频段对电磁波的吸收能力较强,为满足吸波与结合强度的双重要求,涂层厚度需控制在0.7~1.0mm之间。在涂层厚度相同,β-SiC质量分数为46%时,涂层对电磁波的反射率最小。

从上述文献可以看出,在利用碳化硅作为吸收剂时,改性剂的选取至关重要,碳化硅与超细镍粉进行复合得到的复合材料具有较好的吸波性能,有效改善了涂层与自由空间的阻抗匹配,弥补了单一组分不能同时满足宽频强吸收的不足。

1.2 热喷涂制备碳系吸波涂层

碳系吸收剂包括炭黑、石墨和炭纤维。碳系吸波材料的优点是密度小,价格便宜,单独使用时吸波性能不是很好,往往和其他类型的吸收剂配合使用[1]。其中,乙炔炭黑和碳纳米管是常用的吸收剂,乙炔炭黑导电性和分散性优于其他材料;而碳纳米管的小尺寸效应使其具有极大的比表面积并存在大量的表面悬挂键,导致界面极化和多重散射,增强了吸波性能,此外,其手性结构也有利于提高吸波性能[18]。第二炮兵工程学院对碳系吸波材料的研究较多,采用热喷涂技术制备了多种碳系吸波材料,并研究了涂层厚度对吸波性能的影响规律。江礼等通过喷雾造粒技术制备了Mg3Si4O10(OH)2、炭黑与莫来石组成的复合吸波粉末,采用等离子喷涂技术制备了复合吸波涂层。涂层的结合强度随厚度增加而减小,反射率曲线随涂层厚度增加向低频移动。当 Mg3Si4O10(OH)2、炭黑与莫来石的含量比为0.2∶0.6∶0.2,涂层厚度为0.8mm时,在频率为15~18GHz的范围内反射率均小于-5dB,在16.5GHz时达到-8dB[19]。

碳纳米管/Al2O3-TiO2复合涂层是热喷涂制备高温吸波涂层的研究热点。第二炮兵工程学院王汉功等[20]采用微弧等离子喷涂制备碳纳米管/纳米Al2O3-TiO2复合涂层,涂层厚度为1.5mm时,碳纳米管/纳米Al2O3-TiO2复合涂层的吸波能力最佳,最小反射率为-22.14dB,小于-10dB的带宽为4.00GHz。汪刘应等[21]以碳纳米管(CNTs)作为高温吸波剂,Al2O3-TiO2陶瓷材料作为黏结剂,采用微弧等离子喷涂制备出厚度为2mm的5%CNTs/Al2O3-TiO2复合涂层。环境温度由25℃升高到300℃,复合涂层的高温吸波性能逐渐增强,反射率峰值不断减小,谐振频率向低频移动;300℃时复合涂层的反射率峰值减小为-12.88dB,小于-5dB频带宽度增加到4.48GHz,谐振频率移至10.56GHz。华绍春等[22]将碳纳米管与纳米Al2O3-TiO2陶瓷粉末超声共混制备了碳纳米管/纳米Al2O3-TiO2复合粉末,测试了其在2~18GHz频段的电磁参数,发现随着碳纳米管含量的增加,碳纳米管/纳米Al2O3-TiO2复合材料的复介电常数以及损耗角不断增大,随着碳纳米管含量和厚度的增加,复合粉末对电磁波的反射率峰值先增大后减小,而谐振频率向低频移动;采用微弧等离子喷涂制备了7%碳纳米管/纳米 Al2O3-TiO2复合吸波涂层,当厚度为1.5mm时,涂层最小反射率为-24dB,当厚度为2.0mm时,小于-10dB的频带宽度为3.6GHz。当温度提高至500℃时,1mm厚的涂层最小反射率为-12.2dB,小于-10dB频带宽度为2.0GHz。刘顾等[23]采用微弧等离子喷涂技术制备了厚度分别为0.9,1.4,1.8mm的CNTs-SiC/Al2O3-TiO2复合涂层,随涂层厚度的增加复合涂层吸波能力有较大提高,谐振频率不断向低频移动。如图2所示,当涂层厚度从0.9mm增加到1.8mm,反射率峰值由-4.10dB减小到-12.27dB,小于-5dB的频带宽度增加到9.36GHz。

图2 不同厚度的CNTs-SiC/Al2O3-TiO2复合涂层的反射率曲线[23]Fig.2 Microwave reflection-frequency curves of CNTs-SiC/Al2O3-TiO2coating with different thickness[23]

综上所述,碳系材料以介电损耗为主要吸波机制,受温度影响较小,作为电磁波吸收剂可制备高温吸波涂层。应用过程中多与其他类型的材料构成复合材料使用,吸收剂的含量对涂层的吸波性能具有较大的影响。采用等离子喷涂制备吸波涂层时,选取适当的喷涂工艺参数,制备的涂层厚度一般控制在2mm以内,随涂层厚度的增加,复合涂层的吸波性能得到较大提升,但也降低了涂层的结合强度。反射率小于-5dB的频段大多集中在X波段和Ku波段。因此,碳系吸波材料今后的发展方向可能是选取更多类型的改性剂构建复合吸波材料,拓展涂层的吸波频段。

2 热喷涂制备铁氧体吸波涂层

铁氧体是铁和其他一种或多种适当的金属元素的复合氧化物,属于亚铁磁类材料[24]。铁氧体材料的居里点较低,不适合作为高温吸波材料。铁氧体是一类双复介质材料(复介电常数和复磁导率),既能产生介电损耗,也能产生磁损耗,对电磁波具有较强的吸收能力,畴壁共振和自然共振是其吸收电磁波的原理[25]。基于铁氧体材料优异的吸波性能,国际上有学者以铁氧体为吸收剂,采用热喷涂技术制备吸波涂层。Bégard等[26]以BaCO3,Co3O4,TiO2和Fe2O3为原料,通过固相反应合成了BaCoTiFe10O19铁氧体,并采用超音速火焰喷涂和大气等离子喷涂在玻璃基体上制备了铁氧体吸波涂层。采用超音速火焰喷涂制备的涂层并未形成钡铁氧体的晶化相,而是产生了部分非晶相。而通过调整大气等离子喷涂工艺参数,在涂层中形成了钡铁氧体相。同时通过计算机技术模拟了吸波涂层的反射率,当涂层厚度为2.5mm,反射率在4.2GHz时达到-15dB。

Lisjak等[27]开展了热喷涂制备磁铅石型铁氧体吸波涂层的大量研究。他们以BaCO3,Co3O4,TiO2和Fe2O3为原料,合成了BaFe12O19和BaCoTiFe10O19铁氧体,采用等离子喷涂工艺制备了两种铁氧体涂层,发现涂层经过1100~1300℃退火处理后获得了单相结构,通过热喷涂制备的钡铁氧体涂层适合用作微波和毫米波的吸波材料。等离子喷涂制备铁氧体涂层被证明可行之后,Lisjak等为提高吸波涂层的介电损耗性能,引入聚合物与铁氧体构成复合材料,通过热喷涂工艺制备复合吸波涂层。铁氧体采用BaFe12O19和Sr-Fe12O19,聚合物分别选用聚酯和聚乙烯,采用等离子喷涂和火焰喷涂制备了复合涂层,喷涂后聚合物熔融而铁氧体保持其磁铅石的晶体结构。反射率计算表明,厚度为0.55mm的铁氧体/聚酯复合涂层在45~70GHz的宽频范围内反射率均低于-10dB[28],而厚度为1mm的铁氧体/聚乙烯复合涂层在45~55GHz的频段对电磁波的吸收率为80%[29]。

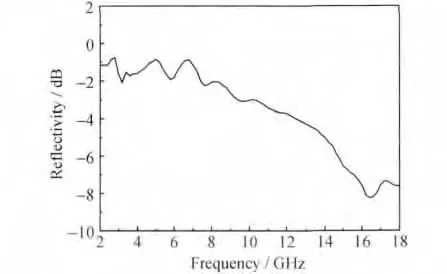

Bobzin等通过水/乙醇体系将BaCO3与Fe2O3分散混合,并采用喷雾干燥将混合物团聚造粒制备喷涂粉体。一部分粉体经过1150℃烧结处理5h形成活性钡铁氧体相,另一部分未经过任何处理。采用等离子喷涂技术将烧结粉体与未烧结粉体制备成涂层。测试表明:未经烧结的粉体喷涂后没有形成钡铁氧体结构,而经过反应烧结的团聚体喷涂后形成了含量较高的钡铁氧体涂层,磁性能与大块钡铁氧体相当[30]。此外他们还研究了两种方法制备的锶铁氧体的吸波性能,一种方法将SrFe12O19铁氧体通过喷雾干燥造粒得到粉体A,另一种方法将BaCO3与Fe2O3通过喷雾造粒后于1100℃反应烧结得到粉体B,采用等离子喷涂制备了两种铁氧体涂层,发现B涂层结合强度更高,涂层中形成了锶铁氧体晶化相,并具有一定的磁性能,可用作吸波材料[31]。限于制备工艺和其他原因,上述文献提到的铁氧体涂层的电磁波反射率均为计算机模拟得到。国内装甲兵工程学院以铁氧体为吸收剂,采用等离子喷涂在铝合金表面制备出厚度约为1mm的吸波涂层,涂层在Ku波段具有一定的吸波性能,如图3所示,在16.4GHz反射率的峰值为-8.26dB。

图3 铁氧体吸波涂层的反射率曲线Fig.3 Reflectivity curves of the ferrite coatings

目前,铁氧体吸波材料作为一种已经实用化的吸波涂层,广泛应用于隐身技术,但是国内外对热喷涂制备铁氧体吸波涂层的研究还十分有限,尤其是喷涂含Zn铁氧体时,Zn的烧损对材料性能有较大影响[32]。但是基于此类材料优良的电磁吸收性能,它仍可能是今后的发展方向之一。

3 热喷涂制备其他类型吸波涂层

非磁性金属微粉和陶瓷材料由于吸波性能较低,一般不单独作为吸收剂,而是与其他材料相结合构成复合材料使用,国际上以该类材料作为吸收剂,通过热喷涂制备吸波涂层的研究相对较少。Zhao等[33]通过喷雾干燥造粒的方法制备了Al/Fe2O3粉体,采用反应等离子喷涂制备了Al/Fe2O3复合涂层,并计算了涂层在8.2~12.4GHz频段的反射率。反射率与涂层的厚度及涂层中的Fe含量密切相关,当Al与Fe2O3的质量比为1∶5时,厚度为1.4mm的涂层的反射率在12.2GHz达到最小值-11dB。Fenineche等[34]采用等离子喷涂的方法在铜基体上制备了FeB,FeSi,FeNb三种合金涂层。FeB和FeSi合金涂层显示出软磁性能,而FeNb涂层显示出部分非晶结构,但未表现出磁性能。Yuan等[35]通过低温高速火焰喷涂技术制备了α-Fe/聚酰胺复合吸波涂层。粉体的质量分数对涂层吸波性能影响较大。微波反射系数与电磁波的频率密切相关,当α-Fe含量为0.75时,复合涂层能够有效吸收电磁波,吸收峰值为-8dB,涂层厚度增加,吸收峰值向低频移动。Zhou等[36]通过低功率大气等离子喷涂在石墨基体上制备了Al2O3/Nb复合涂层。反射率计算表明:厚度为1.5mm的复合涂层,当Nb的质量分数为10%时,涂层在10.0~11.8GHz的反射率小于-10dB。

近年来有学者研究热喷涂制备Cr2O3吸波涂层,得到了一些有价值的研究结果。Bin等[37]通过等离子喷涂分别制备了Cr2O3和B4C陶瓷涂层,研究发现B4C陶瓷涂层更适合用作毫米波吸收剂,计算机模拟表明采用Cr2O3和B4C双层涂层,吸波效果会更佳。由于非磁性材料的吸波性能较为有限,依靠增加涂层厚度提高涂层吸波性能成为一种可能,但是采用热喷涂制备厚涂层的研究是一个难点,在这方面,意大利学者Bartuli等[38]进行了大胆尝试,他们通过大气等离子喷涂制备了11种Cr2O3与其他金属、陶瓷或铁氧体构成的复合涂层。涂层的平均厚度为3mm,并测试了其在8~12GHz的电磁性能。研究表明涂层的厚度与反射损耗密切相关。当涂层厚度为3mm时,Cr2O3与40%SiTiO3复合涂层的反射损耗峰值达到-22dB,但是大部分涂层的反射系数在-5dB以上。

4 结束语

热喷涂制备吸波涂层是近年来才出现的新技术,目前国内外还处于研究实验阶段,且报道多集中于高温陶瓷涂层和铁氧体涂层。由于受材料和技术工艺的限制,热喷涂涂层通常会产生热应力,随着涂层厚度的增加,应力迅速增大,对于热喷涂而言,当涂层厚度超过1mm时,容易出现裂纹和翘起,增加了继续喷涂的难度;涂层越厚,喷涂难度越大。与传统工艺制备的吸波涂层相比,热喷涂制备的吸波涂层由于厚度小,吸波效率尚不理想,但满足了现代吸波涂层“轻、薄”的要求。因此,该技术尚有许多研究工作需要进一步开展。今后热喷涂制备吸波涂层可能会在以下方面取得重大突破:(1)研究吸收剂在高温过程和快速冷却过程中的电磁参数的变化规律,以期找到其中的映射关系,为指导喷涂提供理论依据。采用新的喷涂技术并优化喷涂工艺,减小因材料烧损对其电磁性能的影响。(2)扩大喷涂材料体系,合理选取吸收剂和改性剂,制备多种类型的吸波涂层。(3)研究涂层的厚度、结合强度、反射率这三者的关系,从中寻找到一个平衡点,使制备的涂层满足轻薄、高结合、强吸收的使用要求。

[1]胡传炘.隐身涂层技术[M].北京:化学工业出版社,2004.HU C X.Stealth Coating Technology[M].Beijing:Chemical Industry Press,2004.

[2]周亮,周万城,刘涛,等.雷达吸波涂层制备技术的研究进展[J].材料导报,2011,25(3):10-14.ZHOU L,ZHOU W C,LIU T,et al.Research development of preparation technology of radar absorbing coating[J].Materials Review,2011,25(3):10-14.

[3]吴键,徐琅,张天才,等.吸波涂料在复合材料表面的吸波性能研究[J].电镀与涂饰,2007,26(9):43-45.WU J,XU L,ZHANG T C,et al.Study on absorbing performance of absorbing coatings on surface of composite material[J].Electroplating &Finishing,2007,26(9):43-45.

[4]田月娥,潘志义,袁艺,等.隐身涂层海洋环境适应性问题剖析[J].装备环境工程,2005,2(6):63-66.TIAN Y E,PAN Z Y,YUAN Y,et al.Analysis of the environmental adaptability problem of stealthy coating in marine atmosphere[J].Equipment Enviromental Engineering,2005,2(6):63-66.

[5]赫丽华,刘平桂,王晓红.雷达吸波涂层的失效行为[J].失效分析与预防,2009,4(3):182-187.HE L H,LIU P G,WANG X H.Degeneration behavior of radar absorbing coatings[J].Failure Analysis and Prevention,2009,4(3):182-187.

[6]王新坤,封彤波,吴灿伟,等.雷达吸波涂层失效模式及原位修复[J].表面技术,2011,40(4):72-75.WANG X K,FENG T B,WU C W,et al.The failure types of radar absorbing coating and the original place repair techniques[J].Surface Technology,2011,40(4):72-75.

[7]杨亮,王亦菲,张彦素,等.雷达吸波涂层损伤及修复研究进展[J].新技术新工艺,2009,(1):97-100.YANG L,WANG Y F,ZHANG Y S,et al.The repair technique and the damage of radar absorbing coatings and its research progress[J].New Technology & New Process,2009,(1):97-100.

[8]周光华,谭延江 ,彭菲菲,等.浅谈吸波涂料工程化应用中的常见问题[J].表面技术,2009,38(4):83-85.ZHOU G H,TAN Y J,PENG F F,et al.Simply discuss about the familiar problems of radar absorbing coating in the engineering application[J].Surface Technology,2009,38(4):83-85.

[9]吴子健.热喷涂技术与应用[M].北京:化学工业出版社,2006.WU Z J.Thermal Spraying Technology and Application[M].Beijing:Chemical Industry Press,2006.

[10]SAMPATH S.Thermal spray applications in electronics and sensors:past,present,and future[J].Journal of Thermal Spray Technology,2010,19(5):921-949.

[11]陶禹,李步云,邓爱明,等.高温吸收剂研究进展及改性碳化硅吸波特性[J].表面技术,2011,40(3):88-89.TAO Y,LI B Y,DENG A M,et al.Progress of the high absorbers and modified SiC absorbing performance[J].Surface Technology,2011,40(3):88-89.

[12]罗发,周万城,焦桓,等.SiC(N)/LAS吸波材料吸波性能研究[J].无机材料学报,2003,18(3):580-584.LUO F,ZHOU W C,JIAO H,et al.Microwave absorbing materials SiC(N)/LAS[J].Journal of Inorganic Materials,2003,18(3):580-584.

[13]何箐,王世兴,吕玉芬,等.一种热喷涂雷达吸波涂层制备技术[J].中国表面工程,2011,24(2):31-36.HE Q,WANG S X,LV Y F,et al.A radar absorbing coating preparation technique by thermal spray[J].China Surface Engineering,2011,24(2):31-36.

[14]曹佳伟,黄运华,张跃,等.四针状纳米氧化锌电磁波吸收特性[J].物理学报,2008,57(6):3641-3645.CAO J W,HUANG Y H,ZHANG Y,et al.Research on electromagnetic wave absorbing properties of nano tetraleg ZnO[J].Acta Physica Sinica,2008,57(6):3641-3645.

[15]吕艳红.纳米复合双层雷达吸波涂层研究[J].兵器材料科学与工程,2010,33(1):98-100.LV Y H.Study on the double-layer radar absorbing coating[J].Ordnance Material Science and Engineering,2010,33(1):98-100.

[16]吕艳红.纳米复合镍粉雷达吸波涂层研究[J].宇航材料工艺,2009,(6):29-32.LV Y H.Nano-composite nickel powder for radar absorbing coating[J].Aerospace Materials & Technology,2009,(6):29-32.

[17]袁晓静,杨俊华,查柏林,等.热喷涂纳米β-SiC/LBS涂层的吸波性能[J].中国有色金属学报,2009,19(12):2198-2203.YUAN X J,YANG J H,ZHA B L,et al.Absorber performance of thermally sprayed nanometerβ-SiC/LBS matrix microwave absorber coatings[J].The Chinese Journal of Nonferrous Metals,2009,19(12):2198-2203.

[18]卿玉长,周万城,罗发,等.多壁碳纳米管/环氧有机硅树脂吸波涂层的介电和吸波性能研究[J].无机材料学报,2010,25(2):181-185.QING Y C,ZHOU W C,LUO F,et al.Electromagnetic and absorbing properties of multi-walled carbon nanotubes/epoxysilicone coatings[J].Journal of Inorganic Materials,2010,25(2):181-185.

[19]江礼,袁晓静,查柏林,等.等离子喷涂纳米莫来石基复合吸波涂层性能研究[J].无机材料学报,2008,23(6):1272-1276.JIANG L,YUAN X J,ZHA B L,et al.Performance of mullite matrix microwave absorber coatings fabricated by plasma spra-ying technology[J].Journal of Inorganic Materials,2008,23(6):1272-1276.

[20]王汉功,汪刘应,徐建国,等.微弧等离子喷涂碳纳米管/纳米Al2O3-TiO2复合涂层[J].电镀与涂饰,2010,29(9):56-59.WANG H G,WANG L Y,XU J G,et al.Carbon nanotube/nano Al2O3-TiO2composite coating deposited by micro-arc plasma spraying[J].Electroplating &Finishing,2010,29(9):56-59.

[21]汪刘应,徐卓,华绍春,等.微弧等离子喷涂碳纳米管/纳米Al2O3-TiO2复合涂层高温性能研究[J].无机材料学报,2011,26(3):239-243.WANG L Y,XU Z,HUA S C,et al.High temperature performance of micro-plasma sprayed CNTs/Al2O3-TiO2composite coating[J].Journal of Inorganic Materials,2011,26(3):239-243.

[22]华绍春,王汉功,汪刘应,等.微弧等离子喷涂碳纳米管/纳米Al2O3-TiO2复合涂层的吸波性能研究[J].物理学报,2009,58(9):6534-6541.HUA S C,WANG H G,WANG L Y,et al.Absorption properties of micro-plasma sprayed carbon nanotube-nanostructure Al2O3-TiO2composite coatings[J].Acta Physica Sinica,2009,58(9):6534-6541.

[23]刘顾,汪刘应,陈桂明,等.CNTs-SiC/Al2O3-TiO2复合涂层的制备及其性能[J].无机材料学报,2011,26(11):1187-1192.LIU G,WANG L Y,CHEN G M,et al.Preparation and properties of SiC-CNTs/Al2O3-TiO2coating[J].Journal of Inorganic Materials,2011,26(11):1187-1192.

[24]李荫远,李国栋.铁氧体物理学[M].北京:科学出版社,1978.LI Y Y,LI G D.Ferrite Physics[M].Beijing:Science Press,1978.

[25]HAN R,GONG L Q,WANG T,et al.Complex permeability and microwave absorbing properties of planar anisotropy carbonyl-iron/Ni0.5Zn0.5Fe2O4composite in quasimicrowave band[J].Materials Chemistry and Physics,2012,131(1-2):555-560.

[26]BEGARD M,BOBZIN K,BOLELLI G,et al.Thermal spraying of Co,Ti-substituted Ba-hexaferrite coatings for electromagnetic wave absorption applications[J].Surface & Coatings Technology,2009,203(20-21):3312-3319.

[27]LISJAK D,BOBZIN K,RICHARDT K,et al.Preparation of barium hexaferrite coatings using atmospheric plasma spraying[J].Journal of the European Ceramic Society,2009,29(11):2333-2341.

[28]LISJAK D,BEGARD M,BRUEHI M,et al.Hexaferrite/polyester composite coatings for electromagnetic-wave absorbers[J].Journal of Thermal Spray Technology,2011,20(3);638-644.

[29]LISJAK D,LINTUNEN P,HUJANEN A,et al.Hexaferrite/polyethylene composite coatings prepared with flame spraying[J].Materials Letters,2011,65(3):534-536.

[30]BOBZIN K,SCHLAEFER T,BEGARD M,et al.Development of Ba-hexaferrite coatings for electromagnetic wave absorption applications[J].Surface & Coatings Technology,2010,205(4):1015-1020.

[31]BOBZIN K,BOLELLI G,BRUEHI M,et al.Characterization of plasma-sprayed SrFe12O19coatings for electromagnetic wave absorption[J].Journal of the European Ceramic Society,2011,31(8):1439-1449.

[32]YAN Q,GAMBINO R J,SAMPATH S,et al.Effects of zinc loss on the magnetic properties of plasma-sprayed MnZn ferrites[J].Acta Materialia,2004,52(11):3347-3353.

[33]ZHAO D,LUO F,ZHOU W C,et al.Microwave absorption properties and complex permittivity of Fe/FeAl2O4coatings deposited by reactive plasma spraying Al/Fe2O3powders[J].Surface &Coatings Technology,2011,205(17-18):4254-4259.

[34]FENINECHE N E,CHERIGUI M,AOURAG H,et al.Structure and magnetic properties study of iron-based thermally sprayed alloys[J].Materials Letters,2004,58(11):1797-1801.

[35]YUAN X J,WANG H G,ZHA B L,et al.Submicronα-Fe/polyamide composite absorber coating by low temperature high velocity air fuel spray technique[J].Surface & Coatings Technology,2007,201(16-17):7130-7137.

[36]ZHOU L,ZHOU W C,CHEN M L,et al.Dielectric and mi-crowave absorbing properties of low power plasma sprayed Al2O3/Nb composite coatings[J].Materials Science and Engineering:B,2011,176(18):1456-1462.

[37]BIN W,BRUSCHI A,CIRANT S,et al.Absorbing coatings for high power millimeter-wave devices and matched loads[J].Fusion Engineering and Design,2013,88(9-10):2510-2514.

[38]BARTULI C,CIPRI F,VALENTE T.Thermal spraying and the fabrication of coatings with tailored electromagnetic properties[J].Inorganica Chimica Acta,2008,361(14-15):4077-4088.