无卤阻燃电线电缆料的耐刮擦性能研究

2014-11-28李玉虎黄恒梅陈炜鑫

王 林,李玉虎,程 庆,黄恒梅,陈炜鑫

(金发科技股份有限公司企业技术中心,塑料改性与加工国家工程实验室,广东广州510663)

聚合物具有比重轻、易于成型、良好的综合力学性能和电绝缘性能优良等优点,因此成为各类电线电缆覆盖物的首选基体材料。多年来,软质PVC材料(含稳定剂、增塑剂、填充剂等各类助剂)由于其具有必要的力学强度、优异的挠性、相对低廉的价格以及成熟的加工工艺,一直是电线电缆覆盖材料最典型和最常用的树脂体系[1]。然而由于PVC树脂中含有卤素,在对这些产品进行报废处理时,会产生大量氯化氢甚至二噁英等有害有毒排放物[2-3];其次,PVC 树脂的加工流动性和耐热稳定性较差,需借助种类繁多的各类助剂进行改性,以至于不得不引入部分非环保添加成分[3],这不利于开发环保型电线电缆产品。因此,从长远看,PVC 树脂材料不是电线电缆覆盖材料的理想聚合物树脂体系。

考虑上述PVC 树脂材料所存在的不足,如何开发无卤阻燃电线电缆料已经成为该领域的焦点和重要发展方向。目前,无卤阻燃热塑性弹性体复合材料,由于其优异的综合性能,已经成为该领域的研究热点并被许多文献和专利所报道[4-10]。这些文献和专利所报道的都是基于无卤阻燃电线电缆料的力学性能、阻燃性能和外观等,而对电线电缆的耐刮擦性能很少涉及。但是电线电缆在生产、运输及使用的过程中,不可避免的相互产生摩擦或者受到硬物的摩擦,而产生摩擦刮白等现象,对线材的外观产生很大的影响。因此,如何提高电线电缆的耐刮擦性能也是一个非常重要且亟待解决的问题。为了解决这一问题,我们研究了硅酮母粒、PETS 和芥酸酰胺复配、高分子量聚硅氧烷等润滑体系对无卤阻燃电线电缆料耐刮擦性能的影响,可以为以后提高无卤阻燃弹性体类产品耐刮擦性提供参考。

1 实验部分

1.1 原材料

硅酮母粒:MB50-002,道康宁公司;芥酸酰胺:Lutamide ER,四川天宇油脂化学有限公司;季戊四醇硬脂酸酯:GLYCOLUBE-P,美国龙沙化工有限公司;高分子量聚硅氧烷:DM12500,DM60000,DM300000,DM600000,Wacker 公司。

1.2 主要设备、仪器

高速混合机:SHR210A,张家港市亿利有限公司;同向双螺杆挤出机:TSE-40B,南京瑞亚高聚物装备有限公司;注塑机:BT 80V-11,广州博创机械有限公司;摩擦色牢度仪:Y571B,南通宏大实验仪器有限公司;恒温恒湿试验箱:KTHA-415TBS,昆山庆声电子科技有限公司;二次元影像量测仪:YVM-3020 型,东莞源欣有限公司。

1.3 试样制备

将各种原料及助剂按比例称量,混合均匀,在一定的温度下采用双螺杆挤出机进行共混、挤出、造粒,烘干后在注塑机上采用标准的注塑样条模具,注塑成型所需的标准样条,供测试有关性能。

1.4 耐刮擦等级评价方法

本评价方法参考纺织品色牢度实验耐摩擦色牢度标准GB/T 3920-2008。首先将无卤阻燃电线电缆料注塑成50mm×140mm 的方板,放置24 小时后,然后采用干摩擦布方法进行刮擦实验,摩擦头采用圆形摩擦头并包覆一层涤纶摩擦布,所施加向下压力为9.0 ±0.2N,刮擦一定次数后,用二次元显微镜对方板表面划痕进行评价。按照刮擦程度的不同,把无卤阻燃电线电缆料的耐刮擦等级分为五级。数字越大,划痕越轻微,代表耐刮擦等级越好。为了方便评价耐刮擦等级,在本研究中,所有样品都是刮擦100 次后进行表征。

1.5 析出喷霜表征方法

注塑成型84.5mm ×54.5mm ×2.0mm 片状试样,在85℃、85% 湿度的恒温恒湿箱中放置200h后,肉眼并结合二次元显微镜观察试样表面是否有白色霜状物质析出,若有则为析出喷霜。

2 结果与讨论

为了满足电线电缆的日常使用需要,大部分的无卤阻燃电线电缆料都需要满足硬度较软(70A ~95A)、柔性较好的条件,这就导致了其耐刮擦性较差的结果。为了解决电线电缆行业这一普遍存在的耐刮擦性较差的问题,本研究将从硅酮母粒、PETS 和芥酸酰胺复配、高分子量聚硅氧烷等润滑体系出发,来研究和寻找提高无卤阻燃电线电缆料耐刮擦性的合适手段。

2.1 硅酮母粒润滑体系

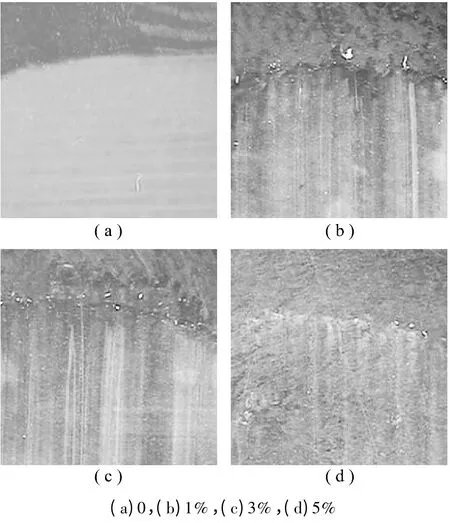

硅酮母粒是一种出色的高分子耐刮擦剂,广泛应用于各种高分子基体中。在本实验中,选用道康宁的MB50-002 硅酮母粒,该母粒由超高分子量的硅酮和PE 基组成,因而可以大量的添加而不会析出。图1 为添加不同量MB50-002 刮擦100 次后的二次元照片图。从图1 可以看出,当不添加MB50-002 时,材料表面被严重的刮擦,划痕发白情况严重,如图1a 所示。当添加1%的MB50-002时,划痕明显减弱,其耐刮擦性得到了很大的改善,如图1b 所示。当MB50-002 的添加量为3%时,和1%添加量相比,其划痕有轻微的改善(图1c 所示)。当我们把MB50-002 增加到5%时,其耐刮擦性得到了明显的改善,经刮擦后几乎没有留下明显的刮痕(图1d 所示)。

图1 添加不同量硅酮母粒的电线电缆料经刮擦后的二次元显微镜照片Fig.1 Two dimensional micrographs of wire and cable materials with different silicone masterbatch by scraping

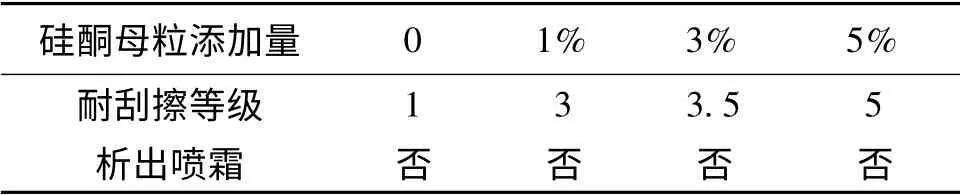

表1 给出了添加不同量MB50-002 的耐刮擦等级,可以看出,随着MB50-002 添加量的不断增加,其耐刮擦等级也逐渐提高。这是因为MB50-002 的有效成分为超高分子量硅酮,正是由于硅酮的表面能低而容易迁移到材料的表面,从而在材料表面形成一层致密的硅酮润滑层,降低了材料表面的摩擦系数,使材料表面的耐刮擦性能得到改善。随着MB50-002 添加量的不断增加,材料表面的硅酮的浓度逐渐增大,所形成的有效的硅酮润滑层的致密度也逐渐完善,所以材料的耐刮擦性能也逐步提高。由于超高分子量的硅酮耐迁移性较好,即使添加量达到5%时,也不会出现析出喷霜现象。

表1 添加不同量硅酮母粒电线电缆料的耐刮擦等级Table 1 Scratch resistant level of wire and cable materials with different silicone masterbatch

2.2 PETS 和芥酸酰胺复配体系

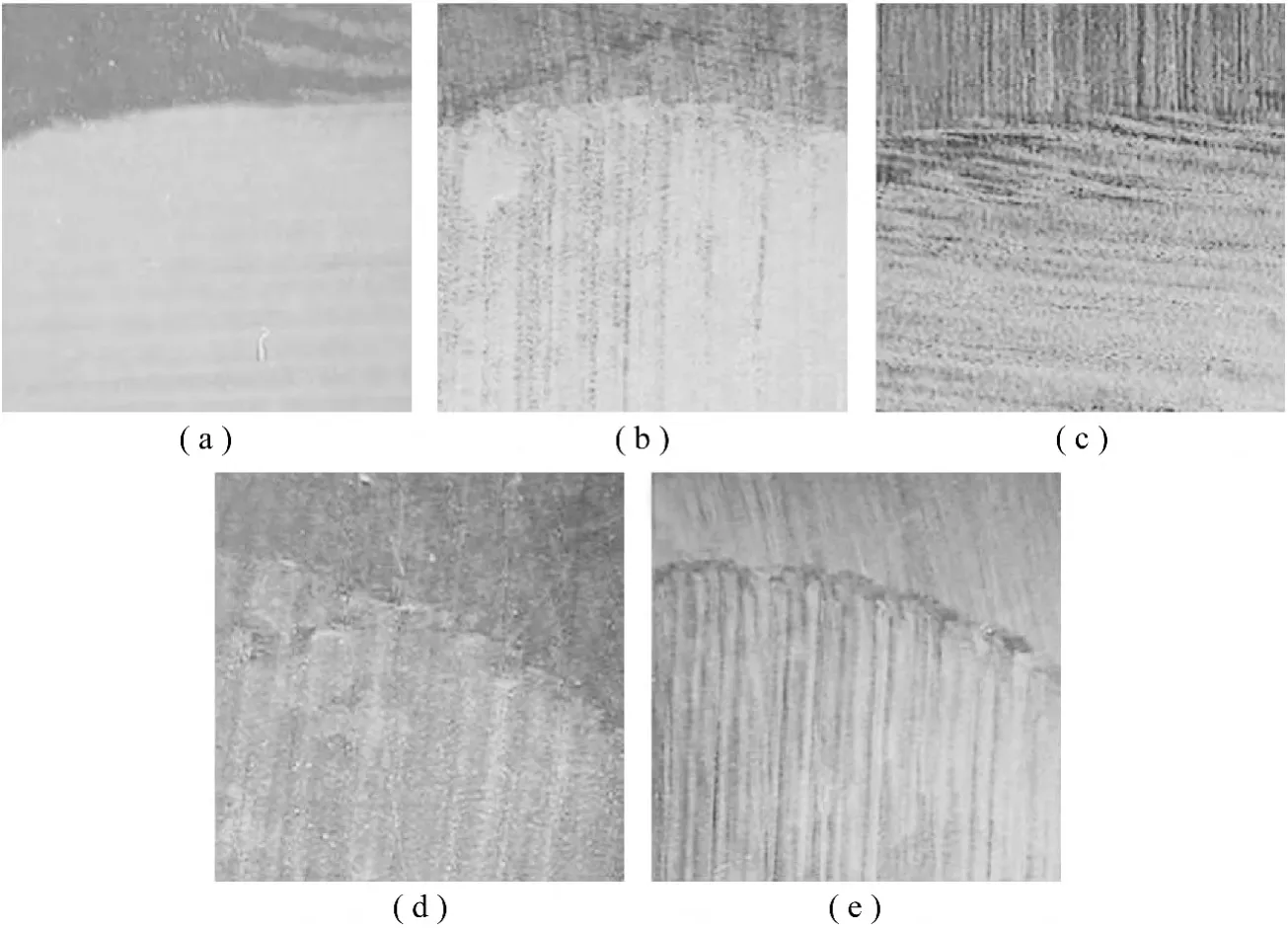

图2 为添加不同量PETS 和芥酸酰胺经刮擦后的二次元显微镜照片,在此研究中,我们保持PETS和芥酸酰胺的总量为3%不变。从图2 可以看出,PETS 和芥酸酰胺的加入可以改善材料的耐刮擦性能。随着PETS 量的逐渐减少,材料表面的划痕逐渐减弱。当PETS 的量为1%时,材料表面的划痕程度最轻微,材料的耐刮擦性最好。随着耐刮擦剂全部变成芥酸酰胺时,材料表面的划痕的程度又出现加重,材料的耐刮擦性也随之降低。

图2 添加不同量PETS 和芥酸酰胺的电线电缆料经刮擦后的二次元显微镜照片:(a)0,(b)3%PETS,(c)2%PETS 和1%芥酸酰胺,(d)1%PETS 和2%芥酸酰胺,(e)3%芥酸酰胺Fig.2 Two dimensional micrographs of wire and cable materials with different PETS and erucylamide by scraping:(a)0,(b)3% PETS,(c)2% PETS and 1% erucylamide,(d)1% PETS and 2% erucylamide,(e)3% erucylamide

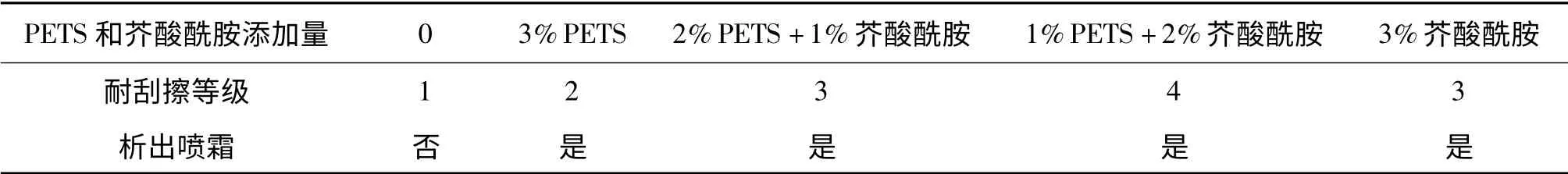

表2 给出了添加不同量PETS 和芥酸酰胺经刮擦后的耐刮擦等级,可以看出加入PETS、芥酸酰胺后,材料的耐刮擦性能都得到了提高,而且只有在两者复配且比例得当的情况下,润滑体系的作用才能够达到最佳,使材料保持最佳的耐刮擦性能。这是因为PETS 是一种内润滑剂,PETS 的加入可以进入到高分子链的内部,使高分子链之间的相互作用力减弱,这样外润滑剂芥酸酰胺就更容易迁移到材料的表面,降低材料表面的摩擦系数,从而起到改善耐刮擦性的作用。采用内润滑剂和外润滑剂的复配,可以在降低润滑剂总量的基础上得到更好的耐刮擦效果。从表2 可以看出,虽然该方法可以使材料获得较好的耐刮擦效果,但由于芥酸酰胺和PETS 都是小分子量的润滑剂,在添加量比硅酮母粒低的情况下,都出现了析出喷霜现象,限制了其应用。

表2 添加不同量PETS 和芥酸酰胺电线电缆料的耐刮擦等级Table 2 Scratch resistant level of wire and cable materials with different PETS and erucylamide

2.3 高分子量聚硅氧烷润滑体系

高分子量聚硅氧烷购自Wacker 公司,其详细参数如表3 所示。与普通硅油相比,其超高的分子量降低了聚硅氧烷起霜的蔓延,不会对材料表面印刷和材料的外观产生影响。本研究选用四种不同粘度的高分子量聚硅氧烷,来研究其对无卤阻燃电线电缆料耐刮擦性的影响。

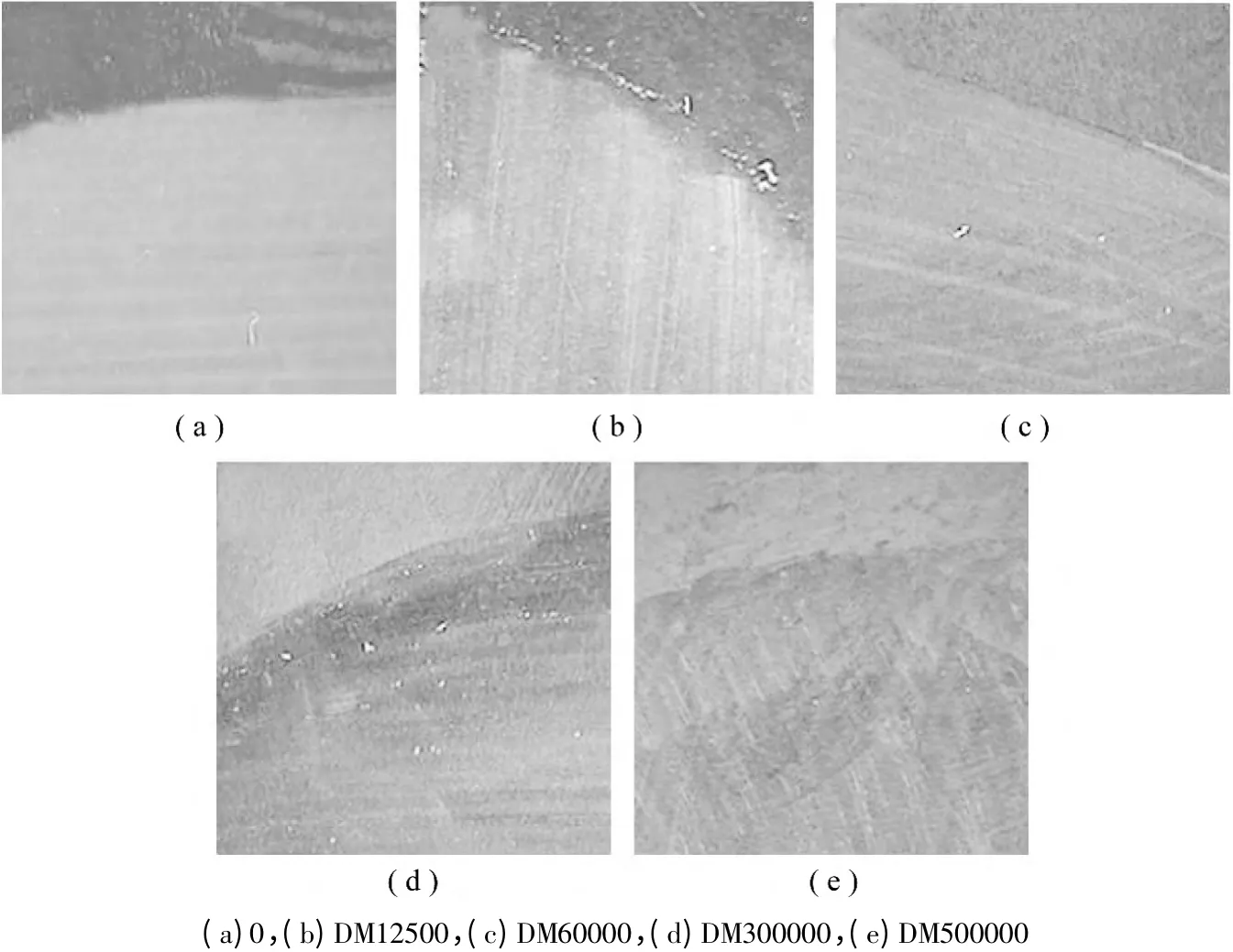

图3 为添加3%的不同粘度的高分子量聚硅氧烷经刮擦后的二次元显微镜照片。从图中可以看出,在相同添加量的情况下,当聚硅氧烷的分子量相对较低时,材料表面的划痕比较严重,如图3b 所示。随着聚硅氧烷分子量的提高,材料表面的划痕也逐渐减弱,材料的耐刮擦性也越来越好。

表3 不同高分子量聚硅氧烷的性能Table 3 Properties of different high molecular weight polysiloxane

图3 添加不同粘度聚硅氧烷的电线电缆料经刮擦后的二次元显微镜照片Fig.3 Two dimensional micrographs of wire and cable materials with different polysiloxane by scraping

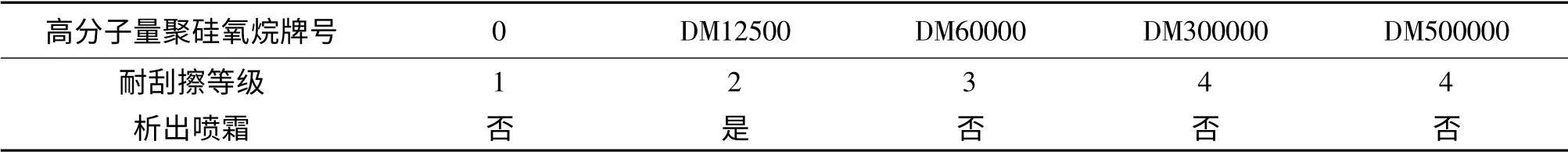

表4 为添加3%不同分子量聚硅氧烷经刮擦后的耐刮擦等级,可以看出随着聚硅氧烷的加入,使材料的耐刮擦性得到很大的改善。从表4 可以看出,当聚硅氧烷分子量相对较低时,材料的耐刮擦等级也较低,这可能是因为:虽然聚硅氧烷可以迁移到表面形成一层聚硅氧烷润滑层,降低了材料表面的摩擦系数,但是由于该聚硅氧烷润滑层的分子量较低,使其强度不够,在被刮擦的时候很容易被破坏,从而导致材料的耐刮擦性不好。而当随着聚硅氧烷分子量的逐渐提高,在材料表面形成的聚硅氧烷润滑层的强度也逐渐提高,其耐刮擦性也逐渐提高。从表4 还可以看出,当我们采用的聚硅氧烷的粘度为12500 时,由于聚硅氧烷的分子量较小,耐迁移性较差,出现了析出喷霜现象。而我们使用高粘度的聚硅氧烷时可以有效避免这一现象发生。

表4 添加不同聚硅氧烷电线电缆料的耐刮擦等级Table 4 Scratch resistant level of wire and cable materials with different polysiloxane

3 结论

(1)硅酮母粒、PETS 和芥酸酰胺复配、高分子量聚硅氧烷三种润滑体系,都可以大大改善无卤阻燃电线电缆料的耐刮擦性能。

(2)当使用PETS 和芥酸酰胺复配和低粘度的聚硅氧烷时,由于分子量较低,耐迁移性较差,在恒温恒湿的条件下出现了析出喷霜现象。

[1]罗绍武,毛继红,余晓. 电线电缆用PVC 材料的应用与发展前景[J]. 聚氯乙烯,2005(8):1-4.

[2]钱伯章,朱建芳. 废塑料回收利用现状与技术进展[J]. 塑料工业,2008,26(12):33-40.

[3]桂祖桐. 聚氯乙烯材料在电线电缆中的地位[J]. 电线电缆,2006(3):4-8.

[4]何云南. ATH 在无卤阻燃聚乙烯电缆料中的应用研究[J]. 高分子材料科学与工程,1992(6):126-130.

[5]于永忠,吴启鸣. 阻燃材料手册[M]. 北京:群众出版社,1997:554.

[6]郭家声. 低烟无卤阻燃聚烯烃材料的研制[J].塑料科技,1997(2):10-12.

[7]倪忠斌,陈明清,杨成,等. 低烟无卤阻燃电缆料的研制[J]. 无锡轻工大学学报,2001(5):500-502.

[8]郭涛. 环保无卤阻燃电线电缆专用料的研究[J]. 广州化工,2014,42(3):25-27.

[9]邓俊杰,李佳丽,徐康茗,等. 聚苯醚无卤阻燃电线电缆专用料的性能[J]. 高分子材料科学与工程,2011,27(4):102-105.

[10]G. 霍尔登,N. R. 莱格,R. 夸克,等. 热塑性弹性体[M]. 北京:化学工业出版社,2000:1-20.