聚丙烯降温母粒生产工艺及优化

2023-05-29齐剑舸天津渤海石化有限公司天津300452

齐剑舸(天津渤海石化有限公司,天津 300452)

0 引言

聚丙烯(PP),相对分子质量较大,熔融后黏度较大,且在成型时温度较高。即便是在低速纺制短纤维中,温度仍然高达290 ℃,甚至在特定情况下温度会超过300 ℃,不仅会产生较大能源消耗,还会影响到丙纶长丝的制作。而降温母粒的应用便可解决上述问题,DTBP 为当前常用的降温母粒,应用难度较低,能够有效改善PP 的流动性,能够影响DTBP 效果的核心因素便是其中过氧化物的含量。因此,如何提高降温母粒制造中的过氧化物含量是当前亟待解决的问题。

1 聚丙烯降温母粒的基本作用

聚丙烯降温母粒也被称为分子量分布调节粒,此物质能够有效调节PP 的分子量大小,也可调节PP 的分子量分布,提高PP 的熔体流动速度,降低PP 分子量分布的宽度。在生产PP 的过程中有针对性地加入降温母粒,能极大程度上提高PP 的质量。部分聚丙烯生产厂家为降低成本,选择使用氢分压的方法对PP 进行生产,此种方法无法去除聚丙烯高分子量的末端,这是PP 存在质量差异的原因。在聚丙烯生产中,降温母粒主要用于降低PP 纺丝以及塑料的加工所需要的温度,并改善熔体的流动性能,被广泛应用于PP 生产中。

一是降低PP 生产所需温度,减少能源消耗。由于PP 自身的相对分子量较大(20 万~30 万),黏度较高,所以通常在生产中会选择提高温度降低黏度,进而完成生产。但在特定条件下PP 的熔点甚至在300 ℃以上,实际生产中将加工环境加热至300 ℃以上会消耗巨大能量,这便加大了PP 生产的能源消耗量。而降温母粒的应用可有效降低PP 生产所需的温度,当降温母粒(DTBP)的加入量在PP 总量的2%左右时,可降低PP 熔体温度30 ℃左右,这便降低了PP 的成型条件,减少了PP 加工过程的能源消耗。

二是提高熔体流动速率,满足生产长丝的基本要求。由于PP 自身的相对分子量达到20 万~30 万,黏度较高,这便意味着MFR(熔体流动速率)较低,通常在3 g/min 以下,所以并不会使用PP 制作高速丙纶长丝。而降温母粒的应用,便可满足高速纺丝的需求,在PP 生产中加入降温母粒,能够有效降低黏度。降温母粒也被称为分子量分布调节粒,此种物质会将PP 作为载体,利用其中的过氧化物提高MFR。根据相关试验,降温母粒的加入能够将PP 熔体的流速增加到4~40 g/min,提高生产速度25%左右,如此便改善了PP 的成型条件[1]。

三是提高PP 质量。传统PP 生产工艺中,会将加工温度提升至300 ℃以上,但PP 生产中所使用的助剂却无法经受住300 ℃的高温,在高温作用下,所使用的颜料或其他助剂会失去原有的性能。得知降温母粒的加入能够有效降低PP 生产的加工温度,技术人员可将温度控制在助剂可承受的范围内,通过对DTBP(降温母粒)用量的调节,可控制PP 的分子量以及分子量分布,防止助剂分解,最大限度改善纤维质量,减少成品瑕疵点。据相关试验,可发现降温母粒的应用能够避免深度不匀以及强度不匀的现象,如此便增强了PP 纤维质量的稳定性。

四是降低劳动强度,减少污染。降温母粒的应用可降低PP 生产时的加工温度,所以,生产车间的温度势必会有所下降。从生产劳动的角度分析,工作环境温度的下降,能够有效降低生产工人的劳动强度,如此便可进一步提高生产效率,为PP 生产厂家提供更大的利润空间。此外,由于将温度控制在PP 生产助剂可承受范围内,所以可以有效降低助剂的挥发,从环境保护的角度出发,从而降低化学物质对生态环境的污染。降温母粒的应用能够有效降低劳动强度,减少PP 生产对生态环境的污染。

根据上述分析,降温母粒在PP 生产中的应用能够降低生产所需温度,减少能源消耗、提高熔体流动速率,满足生产长丝的基本要求,提高PP 质量,降低劳动强度,减少污染。所以在PP 生产中应用降温母粒是极为必要的,但降温母粒存在着母粒浓度波动较大、均匀性较差的问题,如此便影响到了PP 生产企业的生产效率。而造成母粒波动较大、均匀性较差的根本因素是过氧化物质量分数不稳定所造成的,因此,提升降温母粒质量的核心点是控制过氧化物的质量分数。基于当前,PP 降温母粒的实际生产情况,以DTBP 为例,对生产工艺进行优化[2]。

2 聚丙烯降温母粒生产工艺的优化试验

降温母粒的优化重点为提高过氧化物的质量分数,以DTBP 为例,通过正交试验,对输料段、模头、熔融段温度以及螺杆转速对降温母粒质量分数的影响程度进行分析,最终确定科学合理的生产工艺。

2.1 试验原料

试验所采用的原料二叔丁基过氧化物,又称过氧化二叔丁基,是一种有机化合物,化学式为C8H18O2,分子量为146.227,密度为0.794 g/cm³,熔点为-30 ℃,沸点为109~110 ℃,外观为无色液体,被广泛应用于PP 生产中。

试验所采用的主要仪器设备有某机械厂生产的单螺杆挤出机,长径为28。某塑料机械厂生产的型号为CH-10DQ 的高速混合机,以及某精密仪器公司出产的气相色谱仪。

2.2 试验方法与测试标准

2.2.1 配比及投料量

为探究过氧化物加入量对于降温母粒生产中过氧化物质量分数的影响,将过氧化物投入的质量分数以0.05%为跨度,从1.60%至1.90%分别进行试验,每次投料量控制在400 kg。在生产过程中,将螺杆转速、输料段、熔融段以及模头温度作为4 项控制变量,进行三水平四因素的正交试验,并按照相关标准,测定所生产降温母粒的过氧化物质量分数。在确定最佳生产工艺后,分别对过氧化物添加量与混合时间对降温母粒过氧化物质量分数的影响进行分析,最后得出结论。

对降温母粒样品中过氧化物质量分数的测定按照上海某企业标准Q/SHYSJ 380—2018 进行测定。

2.3 结果分析

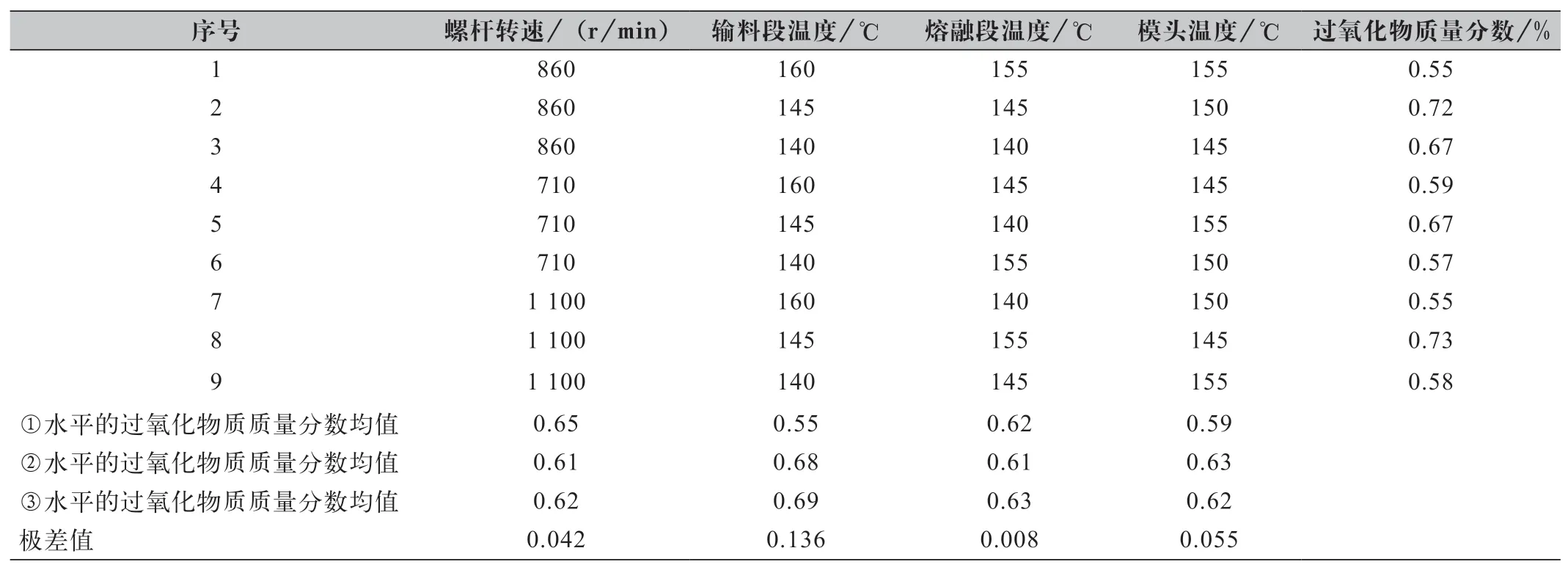

结合挤出机的实际性能,本试验设置了三水平四因素的正交试验,具体参数如下:(1) 螺杆转速为860 r/min,输料段温度为160 ℃,熔融段温度为150 ℃,模头温度为155 ℃;(2)螺杆转速为710 r/min,输料段温度为145 ℃,熔融段温度为145 ℃,模头温度为150 ℃;(3) 螺杆转速为1 100 r/min,输料段温度为140 ℃,熔融段温度为140 ℃,模头温度为145 ℃。具体试验结果与降温母粒过氧化物质量分数情况如表1 所示。从表1 中数据可知,影响降温母粒过氧化物质含量因素的重要程度排列为,输料段温度、模头温度、螺杆转速、熔融段温度。综合考量后,将最佳工艺确定为输料段温度控制在145 ℃,模头温度控制在155 ℃,螺杆转速控制在860 r/min,此工艺下所得过氧化物质的含量为0.6%~0.7%。

表1 正交试验结果

根据表1 数据所确定的最优工艺下,调整过氧化物的添加量,探讨过氧化物加入量及对降温母粒过氧化物含量的影响。按照0.05%的跨度,将过氧化物添加量从1.6%~1.9%的范围内进行分别调整。再按照表1 所使用的测定标准进行测定,可发现随着过氧化物添加量的提高,降温母粒中过氧化物的含量会随之提高。当过氧化物添加量达到1.75%时,为降温母粒中过氧化物增幅速度的最高点,1.75%~1.9%之间,降温母粒中过氧化物含量增幅速度相较于过氧化物添加量1.06%~1.75%范围内的增幅速度有所降低。所以,考虑到生产成本因素,可以将过氧化物添加量控制在1.75%。

除过氧化物添加量外,混合时间对降温母粒过氧化物含量也可能会有一定影响。将混合时间控制在3 min、5 min、7 min 时,降温母粒中的过氧化物含量分别为0.54%、0.63%、0.55%。将混合时间控制在1 min、3 min、5 min时,降温母粒中的过氧化物含量分别为0.51%、0.48%、0.44%。从上述数据可得知,不同混合时间下,所生产降温母粒的过氧化物含量各不相同,其中5 min 为最佳。造成此现象的原因是DTBP 在常温状态下为液体,经过摩擦后温度上升,加速了挥发速度,使得实际融入降温母粒中的过氧化物反而减少。因此,为尽可能提高降温母粒中过氧化物的含量,可将混合速度降低,将时间控制在5 min 左右。

2.4 试验结论

经过上述试验,试验结论如下:

(1)在正交试验中,根据表1 中的数据,可将影响降温母粒过氧化物含量的主要工艺因素确定为输料段温度,次主要影响因素为模头温度,最后为螺杆转速以及熔融段温度。

(2)通过正交试验确定的工艺参数,可较为稳定地制作降温母粒。将过氧化物添加量可控制在1.6%时,所生产降温母粒自身的过氧化物质量分数可达到0.6%~0.7%之间。

(3) 除工艺参数外,过氧化物添加量与混合时间、速度存在一定联系。将过氧化物添加量控制在1.75% 时,可平衡生产成本与降温母粒质量两者的关系,即可以以最小成本生产质量最佳的降温母粒。使用低转速并将混合时间控制在5 min 可有效提高过氧化物与降温母粒的混合效果[3]。

3 聚丙烯降温母粒优化后生产工艺的验证

为验证按照上述工艺参数、流程所制作的降温母粒是否具有降温效果,采用实际生产的方式进行验证。所采用原料为某石化公司所生产的聚丙烯树脂(S701U),设备采用直径为20 mm 的挤压机,压缩比为1∶3。西德制卷绕机、牵伸机、络筒机。将纤维规格控制在200 支左右、螺杆转速控制在46 r/min,泵转速为16.5 r/min,泵供量为13.5 g/min,卷绕速度控制在300 m/min,牵伸倍数为3.71 倍。

采用对比试验,将未添加降温母粒与添加降温母粒、添加本文最佳工艺下生产的降温母粒作为控制条件进行分别生产,并从温度与纤维物性两个角度进行分析。实验结果共三组,具体如下:(1) 未添加降温母粒的聚丙烯生产温度为350 ℃,伸长率为18.4%,支数为123.8 个,相对强度为4.32;(2)添加普通降温母粒的聚丙烯生产温度为320 ℃,伸长率为22.6%,支数为126.7 个,相对强度为4.77;(3)添加本文最佳工艺条件下生产降温母粒的聚丙烯生产温度为290 ℃,伸长率为27.1%,支数为129.8 个,相对强度为5.32。

从上述数据可以发现,添加降温母粒的聚丙烯生产过程,不论从温度角度分析,还是从纤维物理性质的角度分析,添加降温母粒均能够降低加工温度,提高聚丙烯产品的质量。而且经过正交试验确定最优工艺参数生产的降温母粒,更能进一步提高聚丙烯的加工温度与生产质量[4]。

4 结语

综上所述,降温母粒是生产聚丙烯中常用的引入剂,能够有效降低加工温度、提高生产效率与聚丙烯质量。降温母粒中能够起到作用的元素为过氧化物,本文以DTBP 为原料,利用正交试验探索了提高降温母粒过氧化物含量的方法,并经过实际生产验证此工艺参数生产的降温母粒具有一定应用价值,相关技术人员可从上述方法入手,进一步提高降温母粒的过氧化物含量。