涡轮叶片的曲面重构及误差分析

2014-11-27徐世勇

徐世勇,周 军

(河海大学机电工程学院,江苏 常州213022)

0 引言

涡轮叶片是关系到发动机性能和安全的高负荷零件,严格控制叶片的制造质量是叶片加工中的关键问题,因此,叶片检测是叶片加工技术中的重要内容。在叶片制造工作中叶片检测的工作量占相当大的比例,叶片型面误差检测具有形状复杂、工作量大、技术条件和尺寸精度要求严格的特点。为精确高效地检测叶片型面误差,提出利用激光检测的途径获得叶片表面点坐标数据,并通过专业的逆向工程技术进行数据处理,对叶片逆向造型得到其CAD模型。

逆向工程(RE)又称之为反求工程、反向工程等,它起源于精密测量和质量检测,是设计下游向设计上游反馈信息的回路。广义的逆向工程是吸收先进技术的一系列工作方法的技术组合,是一门跨学科、跨专业的复杂系统工程。目前,关于逆向工程的研究主要集中在实物的逆向重构上,即产品实物的CAD模型重构和最终产品的制作方面,称为“实物逆向工程”。随着现代测试技术的发展,快速、精确地获取实物的几何信息已变成现实[1]。通过采用先进的激光扫描设备,可以快速获取叶片型面的三维坐标值,并对叶片点云数据进行三维重构,最终与理论CAD模型进行比较,得到相关误差并分析。

1 叶片型面数据采集

涡轮叶片扭曲型面复杂,扭曲角度大,随着对航空发动机高性能要求的提高,涡轮叶片尺寸精度的检测要求也随之提高。采用搭载于工业机器人上的激光扫描测头,完成对复杂扭曲叶片型面几何数据高效率、高精度的测量采集。该采集方法具有以下几个优点:

a.利用多自由度机械手,可以便捷地实现对叶片的全方位、多角度的定位,且速度快、运动灵活和精度较高。

b.激光扫描测头测量速度快、精度高,不必碰触叶片表面而造成叶片表面损伤。

c.采用线扫描方式,1次检测可得到上万个数据点。

d.测量精度可达到0.02 mm。

叶片测量点云数据如图1所示。

图1 叶片点云数据

2 叶片点云数据处理

2.1 叶片的结构模型分析

这里的研究对象是某型发动机涡轮叶片,叶片的结构如图2a所示 ,由叶冠、叶身和榫头3部分组成。其中,叶身横截面可以分为前缘、后缘、叶盆和叶背4个部分,如图2b所示。在常见的叶片中,前缘和后缘形状为圆弧。叶片的前、后缘是进气边和出气边,其设计要求需保证前、后缘是严格的圆弧,并需要保证叶盆、叶背截面线和前、后缘圆弧光滑相切,即一阶导连续。

图2 叶片的结构模型

2.2 误差点的剔除

扫描线点云通常是根据被测物体的几何形状,锁定一个坐标轴进行数据扫描得到的,它是一个平面数据点集。在后续的曲面造型中,数据中的“跳点”和“坏点”对曲线的光顺性影响较大。测量中由于测量仪器以及受光源、表面反射等因素的影响,误差点不可避免的存在,故在进行点云数据操作之前,先进行消除噪声的工作[2]。Imageware软件具有强大的点处理功能,可以非常好地处理大规模海量点云数据。将扫描好后的点云数据以asc格式导入到Imageware中,通过多边形显示的方式来观察点云周围是否有多余的噪点,如果存在噪点逐个点选需要删除的点。若点太多且分布集中,也可选择圈选点命令将其删除[3]。

2.3 数据精简

激光扫描测量每次会产生成千上万个数据点,且在数据精简中,涡轮叶片为扭曲的变截面曲面,曲率变化较大,测量数据点均布且较密集,因此,需要进行数据精简。Imageware的弦偏差采样命令是从形状的角度去考虑,在形状变化较大的地方保留更多的点,在形状变化较小的区域内保留更少的点。因此,采用弦偏差采样的方式精简数据。其原理如图3所示:连接检查点前后两点,计算Pi到弦的距离,同样如果‖e‖≥[ε],[ε]为给定的允差,则认为Pi是坏点,应以剔除。采用这种数据精简方法,可以有效地在叶身曲率平缓处减少数据点,在曲率变化大的前缘和后缘保留尽量多的数据点。

图3 采用弦偏差精简数据

根据叶片的几何特征,对测量数据点云进行精简,提高计算速度,减少存储空间,突出建模特征,有效地提高反向曲面重构的速度和效率,同时维持了数据原有的精度。

2.4 数据区域分块

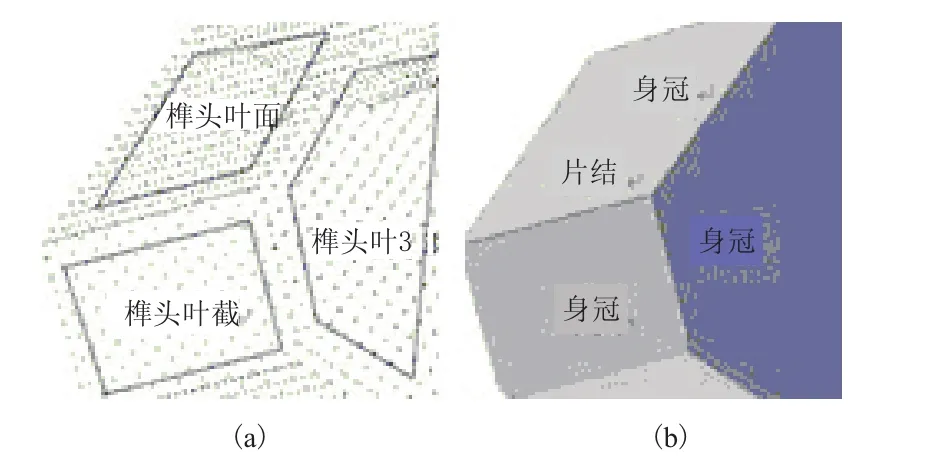

实际产品型面往往由多张曲面混合而成。数据测量时被作为同一个对象一次性获取,且被保存在同一个数据文件中。因此,在数据后处理阶段需要根据数据的不同属性对其进行数据分块[4]。如图4a所示,数据分块是根据组成实物外形曲面类型,将属于同一曲面类型的点云成组,将全部数据划分成代表不同曲面类型的数据域。这样在后续重建时先分别拟合,再缝合成一个整体模型,如图4b所示,也方便后续与叶片设计模型坐标配准。根据叶片的结构模型特征,将叶片分为叶冠、叶身和榫头3部分,再将叶片前缘、后缘、叶盆和叶背数据各分成1个数据块。

图4 局部数据分块及缝合

2.5 曲面的重构

曲面的重构有2类方式:由点云直接拟合曲面和基于特征线的曲面重构。由于涡轮叶片型面精度要求较高,测量所得到的数据呈有序排列。所以先将点云分割成易处理的截面,再由点云截面构造出曲线,然后由曲线扫掠放样进行曲面造型,如图5所示。

图5 叶片曲面的重构

曲面重构是一个相当复杂的过程,由于曲面的复杂性,其建模过程出现的各种问题,解决方法一般都是基于个人经验。使用曲线放样命令创建曲面时,影响曲线质量的主要因素为节点分布和曲线的方向。当曲线具有相同的节点分布和相同的方向,则放样所得的曲面质量较高。对于封闭曲线其起始点位置也必须相同。如果出现某些曲面误差较大,可以调节曲面控制点以满足精度要求,如果误差太大,调节控制点无法满足要求,需要把曲面分成多个小曲面来提高精度[5]。叶冠和榫头主要由平面组成,重建比较简单,对其点云块曲面重建后,通过曲面延伸、拼接和修剪等处理,最后获得最终的涡轮叶片CAD模型,如图6所示。

图6 涡轮叶片CAD模型

3 叶片的检查与分析

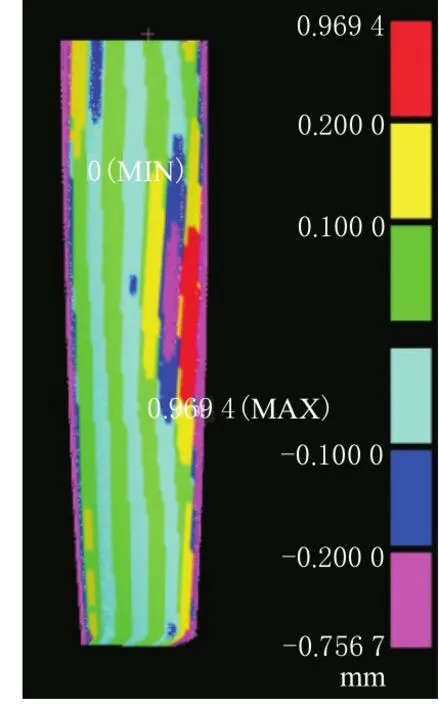

涡轮叶片的重构主要是叶片型面的逆向重构,需要对叶片型面进行误差分析。将重构出来的模型与设计模型进行坐标配准后,在Imageware中对叶片型面利用彩色的区域对比直观地显示偏差[6],利用曲面偏差命令来检测所测叶片的误差情况。

由图7可知,叶片两边界处误差较大,最大误差值为0.969 4 mm,中间误差则比较小。这是由于叶片边缘曲率变化大、圆弧半径小且不易加工制造,因而造成精度不高。通过对偏差图的分析可知,叶片中部满足一般叶片曲面的精度要求,但在曲率变化较大的边缘处还需抛光研磨作进一步精加工。

图7 叶片型面偏差

4 结束语

以涡轮叶片为例,详细论述了利用逆向工程软件Imageware,对搭载在机械手上激光传感器所测量得到的点云数据进行处理以及其对叶片型面曲面重构,并通过与设计模型进行曲面偏差分析,从而对涡轮叶片的加工精度进行分析评价。这种检测方法准确、直观,相对于传统方法更方便快捷,省去了数量繁多且制造难度较大的型面样板,为涡轮叶片的精度检测、有限元分析及工艺改进提供了有效的分析与评估参考依据。这种方式将会在叶片的检测中拥有更广泛的应用。

[1] 王 霄,刘会霞,梁佳洪.逆向工程技术及其应用[M].北京:化学工业出版社,2004.

[2] 钱锦锋.逆向工程中的点云处理[D].杭州:浙江大学,2005.

[3] 钮建伟,马 驭,刘宇坤,等.Imageware逆向造型技术及3D打印[M].北京:电子工业出版社,2014.

[4] 席 平,孙肖霞.大扭曲度涡轮叶片的三维实体重构与误差检测[J].工程图学学报,2009,30(3):1-5.

[5] 胡小强,王枫红,王永根,等.基于Imageware和UG的儿童汽车安全座椅的逆向模型重建[J].现代制造工程,2011(4):120-123.

[6] 刘 博,刘 悦,王 倩.基于UG/Imageware的汽车反光镜的逆向设计[J].机械研究与应用,2012(5):86-88.