基于绞刀切削实验平台的横移自动化设计研究

2014-11-27李志刚徐立群倪福生

李志刚,徐立群,蒋 爽,倪福生

(1.河海大学机电工程学院,江苏 常州213022;2.河海大学疏浚技术教育部工程研究中心,江苏 常州213022)

0 引言

绞吸式挖泥船横移控制作为绞吸挖泥船主要的控制部分之一,工作过程中要实时调整横移速度,以尽量保持绞刀切削力、横移阻力和管道泥浆浓度等参数恒定,使挖泥船安全、稳定、高效运行[1]。目前,国内绞吸挖泥船在实际施工中,驾驶人员都是根据压力表、真空表等几个关键的仪表数据来调整横移速度,对驾驶员技能要求高,经验依赖强。因此,需要对绞吸挖泥船横移自动化进行一些研究。

1 绞刀切削实验平台数学模型

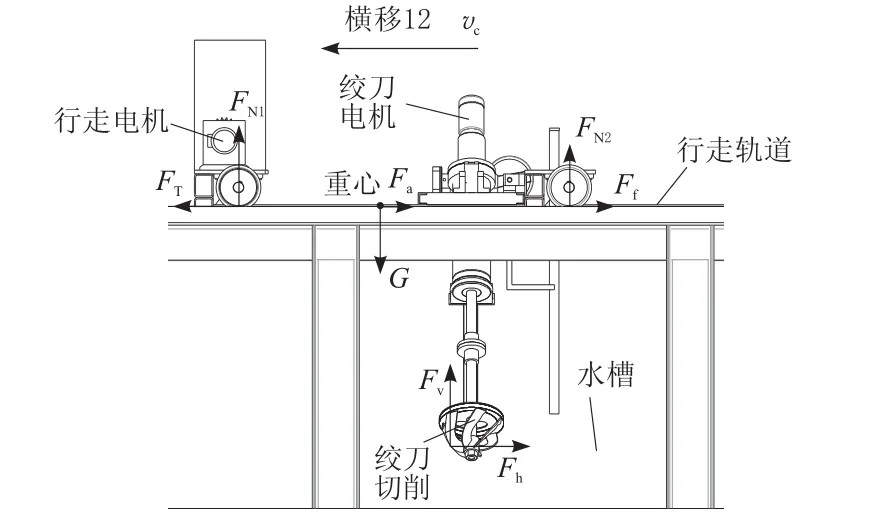

1.1 绞刀切削试验平台分析

绞刀切削实验平台由横移台车和绞刀机架2部分组成,如图1所示。横移电机驱动台车行走的同时,绞刀电机带动绞刀旋转切削,从而实现对绞吸挖泥船横移切削过程的模拟。切削过程中,土质软硬程度、地形以及横移速度的变化,都会引起横移阻力变化,从而使得电机负载扭矩和电机电流变化。如果横移电机电流过大则会造成电机发热甚至烧毁,电流过低则没有充分利用横移电机功率。为了使横移电机在安全工作的同时又用足其横移功率,横移电机应尽量工作在额定电流附近,所以基于以上原则建立横移控制目标值。

图1 绞刀切削实验平台

1.2 数学模型建立

1.2.1 横移阻力数学模型

横移阻力主要由绞刀切削阻力水平分力、轨道摩擦阻力和加速惯性力组成。在变频器中设定合适的加速时间,使其小于电流控制器对变频器频率调整的时间间隔,因此,当改变下一次输出频率时,上一个加速过程已经完成,不需要考虑惯性力影响,所以横移阻力只考虑绞刀切削阻力水平分力和轨道摩擦力。绞刀总切削阻力为:

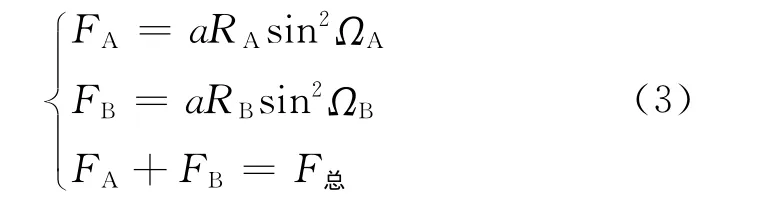

b,θ,α,ρ0,n,Z 分别为绞刀切刃有效宽度、土壤剪切角、刀刃角、岩石与钢的摩擦角、绞刀转速和刀臂数。把这些参数视为常量,式(1)可以简化为:

k为常数;τ为土壤剪切应力,反映土质软硬程度;vc为横移速度。因此,切削阻力与土质软硬和横移速度成正比。

实际使用的绞刀都是具有空间扭曲刀臂的三维螺旋绞刀,当包角度数为60°时,绞刀切削的功率波动最小,绞刀能连续平稳的切削[2]。本实验平台所用绞刀包角λ=57.82°,切削的任意时刻切削阻力基本不变。因此,选取图2所示时刻的切削状态对绞刀切削受力进行分析。

图2 绞刀切削受力分析

根据 Miedema教授的理论[3]和二维切削理论[4]可得:

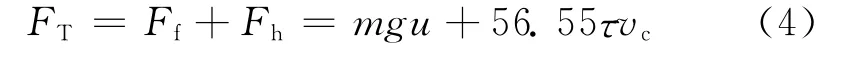

将2个刀臂受力分解到水平轴和竖直轴,得到切削阻力水平分力Fh=56.55τvc,因此,横移阻力数学模型为:

1.2.2 异步电机电流数学模型

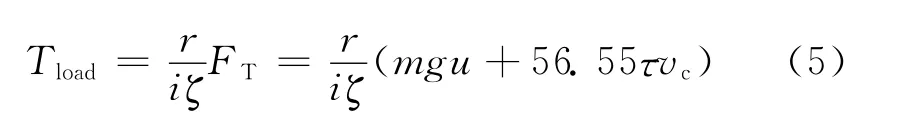

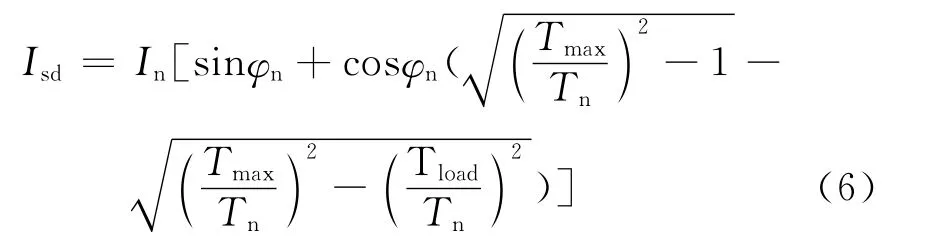

电机负载扭矩为:

i为行走电机到台车车轮传动比;ζ为减速机的传动效率;r为台车车轮半径。

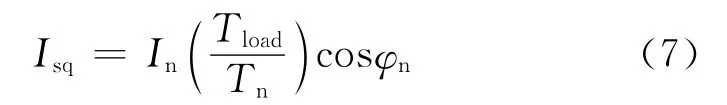

异步电机电流由2部分组成:无功电流isd和有功电流isq[5]。绞刀切削实验平台横移电机采用通用变频器,进行U/f恒定控制,电机运行在恒磁通范围内,电机无功电流为:

电机有功电流为:

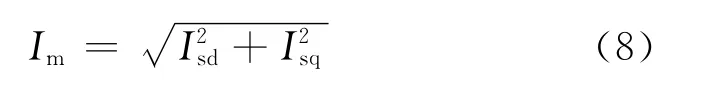

电机电流为:

三相异步电动机是一个复杂的变量系统,负载转矩到电机电流的关系存在惯性环节,为简化分析,取为一阶惯性环节G(s)=10/(s+10)。

2 模糊自适应PID电流控制器设计

2.1 积分增量式PID算法

PID控制器是一种线性控制器,根据给定值与实际输出构成偏差来控制系统。其控制算法分为位置式和增量式,位置式PID算法控制规律为:

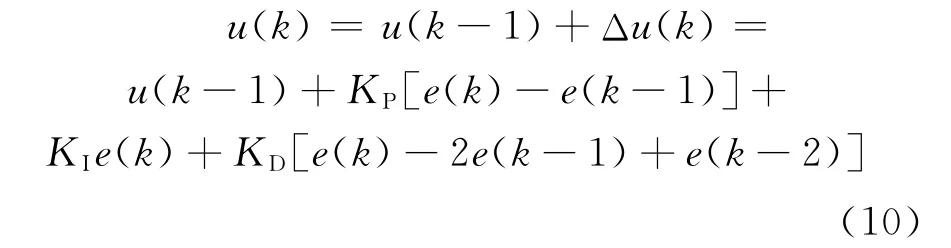

增量式PID算法控制规律为:

控制系统采用恒定的采样周期T,相比位置式算法,增量式PID算法(式10)中一旦确定了KP,KI,KD,使用前后3次测量的误差,即可得到控制量,无须对之前所有的误差进行积分累加。这里改进传统的增量式PID控制,只对积分调节器进行增量式算法,比例和微分控制仍按位置式算法,积分增量式PID控制规律为:

电流控制器根据误差和误差变化率改变变频器输出频率,输出频率控制规律为:

这样只需保留前一个时刻的频率值和误差值来计算输出频率,误差动作影响小,计算复杂度减小,同时,当出现任何故障或进行切换时冲击也小。

2.2 模糊PID控制器

绞刀切削实验平台并不能建立其精确数学模型,切削过程土质软硬程度变化范围大,电流控制器对系统控制快速响应性和自适应性要求高。因此,将模糊控制策略和传统PID控制相结合,得到模糊自适应PID控制器,根据电流误差E和变化率Ec来实时自适应调整KP,KI和KD,设计的模糊PID控制系统如图3所示。

图3 控制系统

绞刀切削实验平台横移电机电流的控制原则为:当电机电流大于设定电流时,快速降低横移速度,使电机电流尽快降到设定值以下,以避免电机长时间电流过大造成电机发热甚至烧毁;当电机电流小于设定值,偏差大时,快速提升横移速度,偏差小时,应缓慢调节,以尽量避免电流超调。

依据上述原则,拟定PID各整定参数KP,KI,KD的选取规律如下:

a.误差E和误差变化率Ec都为负,电流有继续增大的趋势,KP,KI,KD应都取较大值以尽快使电机电流降至电流设定值以下。

b.误差E为负,误差变化率Ec为正,误差较大时,KP,KI,KD取较大值,误差极小时(-0.05 A<E<0 A)停止积分,KI值为零,以防止积分饱和。

c.误差E和误差变化率Ec都为正,电机电流有继续降低趋势,KP,KI,KD都取较大值,使电机电流提高到电流设定值附近。

d.误差E为正,误差变化率Ec为负,误差较大时KP,KI,KD取适中值,电流缓慢增大,误差较小时(0 A<E<0.2 A)停止积分,KI值为零,防止积分饱和、电流超调。

3 Simulink控制系统仿真

Simulink/Matlab function模块可以通过向量化的方式,实现多输入多输出,积分增量式PID采用m函数编写,在Simulink中通过Matlab function模块调用。函数中限制每次频率变化量范围为-3~1 Hz,总输出频率范围为0~50 Hz。设置好模块采样时间,并利用Simulink每个模块自带零阶保持器,就实现了离散系统与连续系统混合仿真。

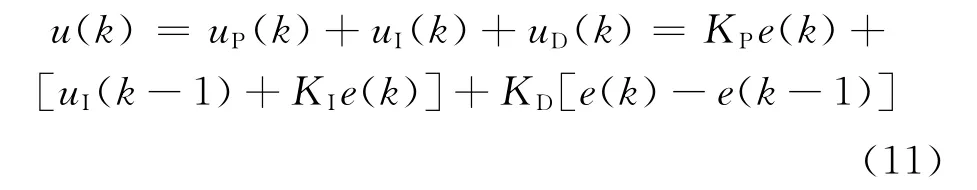

绞刀切削实验平台工作过程为:横移电机开始启动时,给定一个初始运行频率,由变频器控制加速启动,启动完成后开始横移切削,电流控制器工作,利用给定电流与实际电流的偏差和偏差变化率,来控制变频器的实时输出频率。在Simulink仿真模型中设定初始运行频率为25 Hz,横移电机电流设定值为3.7 A,即电机额定电流。仿真数学模型中改变土壤剪切应力τ,以实现绞刀切削土壤过程的模拟。各种土壤相应的剪切应力如表1所示。

表1 土壤剪切应力 kgf/cm2

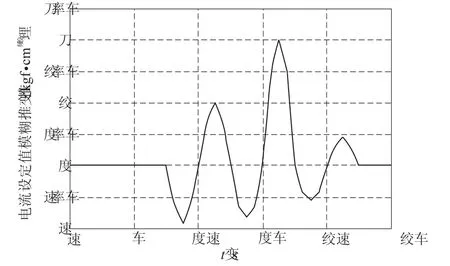

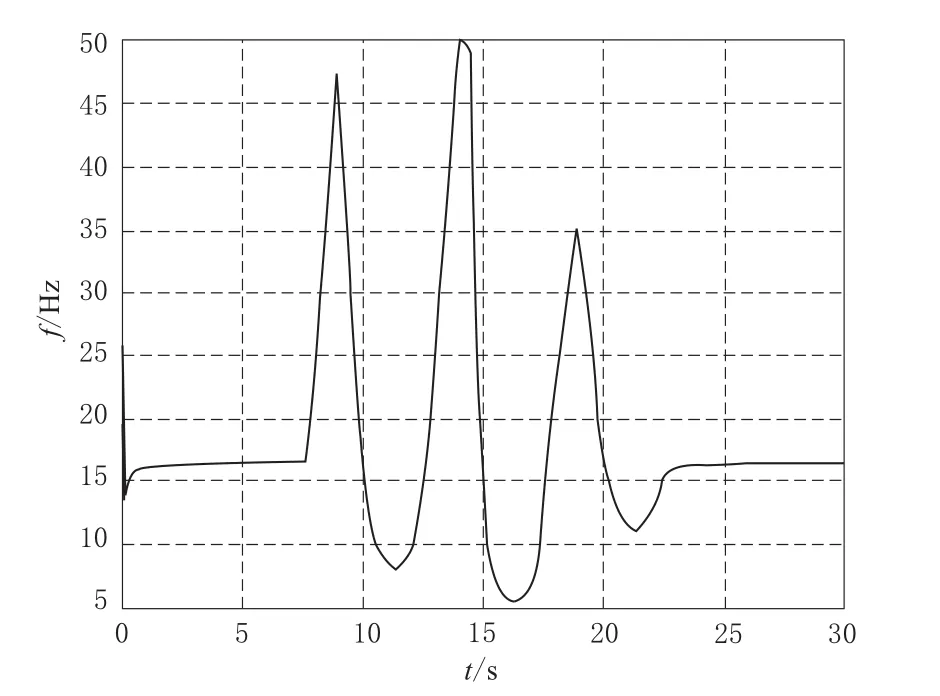

在第7.5 s加上如图4所示的土壤剪切应力变化波形。横移电机输出频率与其电流变化如图5~6所示。由图4~图6可知,在模糊PID电流控制器作用下,切削土壤剪切应力急剧变小时,切削阻力快速减小,输出频率增加,横移电机电流在下降之后又较快回升,向额定电流靠近。切削土壤剪切应力急剧增大时,切削阻力急剧增大,输出频率快速下降,横移电机电流上升后立马下降到额定电流之下。整个过程最大电流为4.3 A,且时间短,小于0.5 s,符合国际电工委员会IEC60947标准规定。

图4 土壤剪切应力变化系数

图5 控制器输出频率曲线

图6 横移电机电流动态变化曲线

4 结束语

建立了绞刀切削实验平台横移切削控制的数学模型,设计了一种自适应模糊PID电流控制器,根据电流偏差和偏差变化率大小,实时调整PID控制器3个参数。采用增量式积分和频率控制的方式,实现了基于切削力的绞刀切削平台横移自动化控制。最后,采用Simulink对设计的电流控制器进行仿真。仿真结果表明,电流控制器具有很好的响应速度和控制精度,系统安全性和自适应性好,能满足系统控制要求。

[1] 唐建中.绞吸式挖泥船疏浚作业优化与控制研究[D].杭州:浙江大学,2007.

[2] 张德新.基于二维切削理论的绞刀切削载荷计算及绞刀应力状态的 ANSYS分析[D].常州:河海大学,2007.

[3] Vlasblom W J,Miedema S A,Ni F.Dredging equipment &dredging process[M].Holland:Delft University of Technology,2000.

[4] 潘英杰,杨 启,汤 晶.基于二维切削理论的绞吸式挖泥船绞刀头载荷分析[J].船海工程,2009,38(2):35-39.

[5] 谷孝利.基于变频技术的大型绞吸式挖泥船电力驱动控制系统研究[D].上海:上海交通大学,2011.