模具深槽型面加工方法的探讨

2010-08-02王本日

王本日

(上海大众汽车有限公司,上海201805)

模具的型面加工一直都是整个模具加工的重点,型面的加工质量对冲压零件的质量有着决定性的影响[1]。由于冲压零件本身功能的需要和模具冲压工艺的原因,模具型面一般都是不规则的,并且分布了许多沟槽。对于冲压工艺需要的沟槽,由于加工精度没有特殊的要求,常规的加工方法一般都能满足其加工要求。对于较浅的零件功能沟槽,加工难度也不是很高,只要在型面精修圆角时适当减小走刀步距就能保证加工精度。而模具深槽型面一般都是为满足零件的特殊功能需要而产生的,其加工精度要求都很高,如汽车天窗加强板四周的半封闭沟槽,属于零件的拼焊部分,槽深20~40mm,宽8~30 mm,槽的大部分区域窄而深,加工误差要保证在0.2mm以内,常规的加工方法很难满足其加工要求。因此深槽的模具型面加工值得深入探讨。

1 模具深槽型面加工难点的分析

深槽型面常规的加工方法是型面精加工完成后,用直径递减的球头铣刀逐步精修型面圆角,直到面圆角精修到位。图1为天窗加强板深槽部分的型面截面图。在用φ16mm的球头铣刀完成型面精加工后 ,再用 φ12 mm,φ8 mm,φ6 mm进行精修型面圆角。由于型面的深槽部分只有9mm宽,所以φ12 mm球头铣刀根本不可能修到槽的内部,而用φ8 mm球头铣刀再修型面圆角时,却直接修到了槽的底部,刀具切深达十几毫米,远远超过了刀具的允许切深。刀具的切深过大导致其在切削时的振动和损伤都很严重,并且对机床也是一种严峻的考验。刀具的剧烈振动会对深槽的侧壁型面产生一定过切,加工很难达到型面的设计要求精度。因此对于深槽的型面,需要探索其他新的加工方法,从而保证型面的精加工精度。

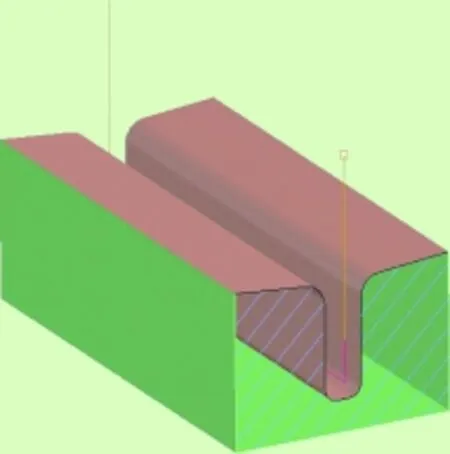

图1 深槽型面截面图

2 模具深槽型面的加工方法

模具的型面在完成精加工以后,残留在深槽内的余量(如图1黄点剖面线部分)可以当作一个需要加工的实体。其与通常的实体加工一致,经过粗加工去除余量,半精加工均匀加工余量,精加工完成型面的精确加工,使模具型面达到设计精度。深槽型面的粗加工可以使用球头铣刀和平底铣刀两种铣刀进行,笔者主要探讨这两种铣刀的NC编程方法。

2.1 用球头铣刀进行沟槽型面的粗加工

使用球头铣刀对沟槽型面进行粗加工主要有3种方法:清根配合程序复制的方法,修型面圆角配合NCSET的方法和对型面直接进行Z向等步距加工的方法。

2.1.1 清根配合程序复制的方法

该方法的步骤有:①根据槽底面的宽度选取接近槽宽尺寸的球头铣刀,生成沟槽型面的清根程序,如图2所示;②根据刀具允许的切深Z向等间距复制清根程序,把复制后的程序连接起来得到整个沟槽型面的粗加工程序,如图3所示。该方法主要适合沟槽两侧壁接近垂直的型面加工(如图2所示)。对于图1所示的单侧型面或两侧壁都较倾斜的沟槽型面,加工后侧壁还会残留较多余量,效果不太理想。另外,刀具切削时基本上是满刀切削,需降低进给速度。

图2 深槽型面清根程序

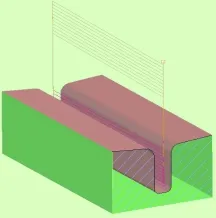

图3 清根配合程序复制加工方法

2.1.2 修型面圆角配合NCSET的方法

编制型面修圆角程序时,CAM软件里一般都有一个控制每次切削深度的参数,通过将该参数按刀具允许切深的梯度逐步增大,生成多个修圆角的程序,然后将这些程序连接起来,从而得到深槽型面的加工程序(如图4所示)。而连接多个修圆角程序时,很多程序混杂在一起,很难分辩其先后顺序,经常会出错。

图4 深槽型面修圆角程序

NCSET是把多个加工方式嵌套在一起的一种软件功能,常用来进行相似零件的相同加工工艺加工。为进行深槽型面加工而生成的多个修圆角程序,可以先把修圆角的相应参数在NCSET里设好,然后再用NCSET生成程序,得到与上述程序轨迹相同但已经连接好的深槽型面加工程序,从而避免因连接程序顺序错误而导致的编程失误。这种加工方法加工后的余量较均匀,一般可省略半精加工的步骤,并且NCSET还可以单独保存,用于以后相似沟槽型面的加工。

但是修型面圆角配合NCSET生成的NC程序(如图5所示),每个切削深度的程序只有几条有效切削刀轨,图4所示只有两条有效切削的刀具轨迹,而更多的是图5所示红线密集区域的空刀,加工效率不理想,所以这种方法一般用于如图6所示稍深沟槽型面的加工。

图5 深槽型面NCSET修圆角程序

图6 稍深沟槽型面截面图

2.1.3 对型面直接进行Z向等步距加工的方法

直接对型面进行Z向等步距加工的方法是CAM软件针对陡峭型面的加工策略,设置好Slope Angle(型面向量与坐标系Z向的夹角)参数,把深槽型面的陡峭侧壁分离出来,然后进行Z方向的等步距加工。这种编制NC程序的方法简单直接,并且加工后的余量较均匀,但是与清根配合程序复制的方法一样,刀具多数是满刀切削,所以进给量也要适当降低。这种方法适合如图1或图4至少一面侧壁接近垂直的深槽型面加工。对于图1一面侧壁接近垂直,另一面侧壁稍倾斜的深槽型面,需要先加工垂直侧壁型面,然后再加工稍斜侧壁型面,避免刀具斜向切入深槽时对刀具的损伤。

利用球头铣刀对深槽型面的粗加工主要有以上3种方法。对于两侧壁都倾斜的深沟型面加工,一般采用第1种方法进行粗加工,然后再用第3种方法进行半精加工来完成。球头铣刀虽然能够完成深沟型面的粗加工,但是利用平底铣刀对此类型面进行粗加工会更有效。

2.2 用平底铣刀进行沟槽型面的粗加工

对沟槽型面用平底铣刀粗加工一般使用如图7所示的刀片,这种刀片的特点是独特的刀片角度使大部分的切削力指向主轴,并且在小切深时允许大的加工进给。上述球头铣刀对深沟型面的3种加工方法同样适用于平底铣刀。但是由于这种铣刀不能垂直进刀,所以用球头铣刀的3种加工方法进行加工时,需要在进刀位置加入10°左右的斜坡进给量[2]。

除了上述3种沟槽型面加工方法,平底铣刀还可以采用层铣的NC编程方法进行加工。层铣是实体毛坯加工的经典加工方法,其特点是切深小、步距大、进给快。与前3种加工方法相比,这种加工方法效率更高、机床负荷小、刀片耐用度高、更经济。但是该加工方法的效率与CAM软件中构造沟槽型面余量实体(如图1中黄点剖面线部分)的精确度密切相关。实体变大,程序空刀就会相应增多。构造余量的实体越精确,效率就会有相应提高。而当实体偏小时,经常容易撞刀,对刀具和机床的损伤很大。所以余量实体的构造非常关键,也是该加工方法的难点,本文主要讨论其余量实体的构造。

图7 平底铣刀片

深沟型面余量实体的构造主要有3种方法。

(1)直接手工创建型面构造余量实体。

主要思路是先创建如图1所示蓝线AB部分型面光刀后的实体表面,然后截取模具如图1所示黑线AB部分型面,再把端面封闭,就可以得到深沟型面的余量实体。而实际的沟槽型面一般都比较复杂,构造图1蓝线AB型面难度也很大,另外层铣要求加工实体完全封闭,所以图1黑线AB部分型面也不能有任何缝隙,型面质量要求较高。要构造这样的加工实体,编程员的工作量很大。该方法只对简单的沟槽型面比较有效。

(2)利用CAM编程软件自带的实体构造功能创建余量实体。

主要有方体、轮廓线引导的柱体、翻砂实体3种方法[3]。其中第2种方法配合手工创建必要型面会有更好的效果,而第3种方法创建的实体更适合复杂沟槽型面的粗加工。但是这3种方法创建的余量实体都比较粗糙,实际加工会有大量的空刀,加工效率不是很理想。

(3)利用层铣加工后计算的实体作为深沟型面加工的真正余量实体。

CAM软件在计算层铣程序时会自动生成毛坯层铣后的Mesh实体,可以把这个Mesh实体作为真正余量实体进行加工。具体做法是:先用第2种方法生成一个粗略的实体,然后用整个型面精加工的刀具进行层铣,从而得到型面精加工后的Mesh实体。

上述3种创建余量实体的方法中,第3种方法创建的余量实体最精确,而且型面越复杂,这种方法的效率就会越突出。用该方法得到的实体还可用于其他型面复杂圆角的粗加工。而第2种方法主要用来构造粗略实体,第1种方法用于构造精确的或其他特殊的实体。

3 结 语

综合上述所有深槽型面的粗加工方法,平底铣刀进行层铣的加工方法适合所有形状沟槽型面的粗加工,是对复杂的深槽型面最有效的粗加工方法。而球头铣刀适合稍深沟槽型面的粗加工,但更多的是用于深槽型面的半精加工和精加工。球头铣刀进行深槽型面的半精加工和精加工时,一般采用型面加工Z向等步距配合平面等步距的方法来完成。另外深槽型面的精加工一般在整个型面的精加工之前完成,这样在整个型面精加工时可适当减少球头铣刀在深槽型面处的满刀切削,对提高型面加工精度和延长刀具寿命都有好处。

[1] 卢金火,孙中军.汽车覆盖件模具型面加工质量问题的解决方法[J].模具技术,1997(4):39-43.

[2] Valenite llc.Valenite selectTMManual[R].US:Valenite llc,2004:72-73.

[3] Tebis AG.Tebis V 3.3 Manual[R].Germany:Tebis AG,2008:572.