自动生产线教学装置的研究与开发

2014-11-27杨维

杨 维

(陕西国防工业职业技术学院,陕西 西安710300)

0 引言

目前,机械制造、电子行业、石油化工、食品、制药和轻工等行业都离不开自动化生产线的主导和支撑,可以说,自动化生产线是现代工业的生命线。自动化生产线可以改变原来需要人工与自动化专机共同参与才能完成工作的情况,减少了整个生产过程所需要的人力物力,降低了生产成本,保证了产品质量[1-2]。自动生产线教学装置将工业实际过程展现给学生,学员可以对设备直接实践操作,学习可编程控制器编程、接线,传感器应用,生产管理、工艺流程设计等机电一体化相关课程的学习,并能在装置上进行生产线检测、传动等各方面故障诊断与排除的练习。

1 系统构成及功能设计

目前,国内外教学用自动生产线设备大部分采用模块化的设计思路,由多个模块实现相应的生产功能,各模块经过各种组合还可实现不同的生产功能,不仅能单站运行,还能多模块或全线联机运行。

1.1 系统构成

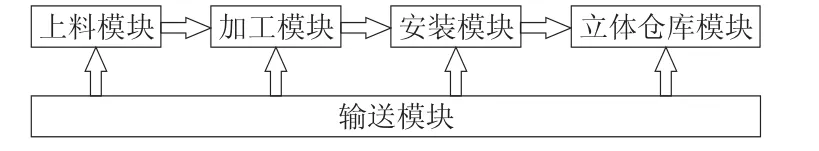

根据所开发的自动装配生产线机械结构及布局,将系统划分为5个模块,即上料模块、加工模块、安装模块、输送模块和立体仓库模块,模拟实现工件的钻孔加工、装配与入库过程。系统结构组成如图1所示。

图1 系统组成

1.2 工艺流程

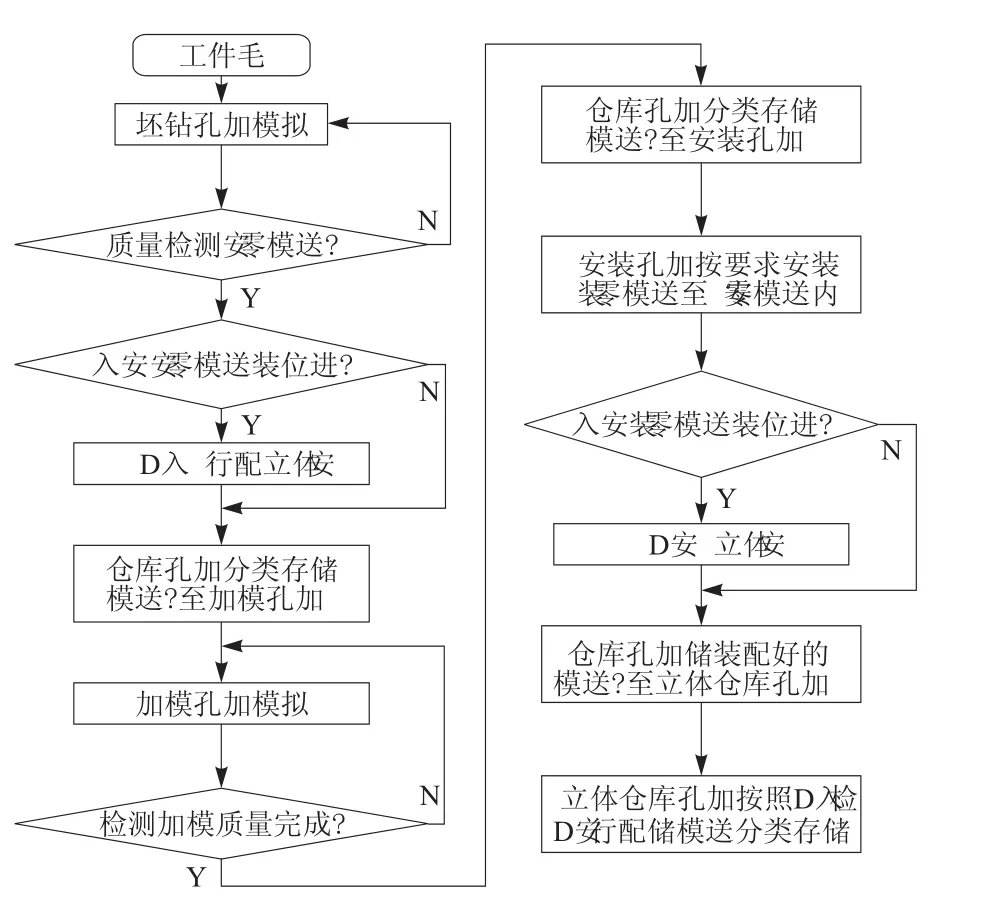

自动生产线教学装置各模块能单独工作,也可以与其他模块配合,模拟实现生产线上部分或全部工作过程[3]。5个模块的工作顺序为:上料模块作为整个自动装配生产线的起始站,向加工模块提供所需的原材料;加工模块四工位工作台旋转带动4个工位的转动,模拟零件钻孔、检测及物流传送过程;安装模块提供装配用的2号小工件,将其装配在1号大工件钻好的孔中;装配好的工件组合最后存入立体仓库模块。其中,工件在各站间的传输由输送模块实现。整个系统工作流程如图2所示,中间工件的传递由输送模块完成。

图2 系统工作流程

1.3 硬件结构

在系统中,每个工作模块的控制由1个独立的可编程控制器实现,将上料模块作为整个系统的主站,其余4个模块均设置为从站,自动生产线总体架构如图3所示[3]。根据自动生产线的工艺与被控设备数量,上料模块选用西门子CPU315-2DP,其他4个模块均选用CPU226 CN DC/DC/DC作为控制器,具有稳定性较强、工艺更改方便等特点。各模块间组建PROFIBUS-DP现场总线控制网路,实现整个系统数据的传递与协调控制。CPU315-2DP的DP口可直接用于PROFIBUS通讯,而CPU226CN必须使用EM277模块才可以进行PROFIBUS通讯。

图3 系统硬件架构

2 自动装配生产线软件设计

2.1 软件设计流程

系统软件设计流程如图4所示。根据该流程图细化每一工作模块顺序控制流程,在此基础上可进行各模块工作程序的设计。图4中,数据位D0存储1号大工件的颜色信息,数据位D1存储2号小工件的颜色信息。当工件颜色为白色时,将相应的数据存储位置1,否则清0。编程时,先对设备各模块进行初始化,若有加工需求,上位机对上料模块发出命令,上料模块工作,并检测1号大工件的颜色信息存入D0;然后,输送模块将其送入加工模块,进行钻孔及孔的深度检测;当孔加工并检测完毕,输送模块再将1号大工件送入安装模块,进行安装2号小工件的工作;最终,将装配好的工件送入立体仓库模块分类存储。

图4 系统软件设计流程

2.2 程序设计

上料模块作为主站(默认地址2),用于按需求提供料盘上没有分类的工件1,该模块安装一漫反射式光电接近开关,用来区分工件1的黑白。上料模块提供的是1号工件,安装模块需要将所提供的工件2装配至工件1中。当上料模块(主站)提供工件后,通过现场总线向输送模块(从站6)发出传递信号,输送模块将上料模块中的工件输送至加工模块(从站3)。根据主站上料模块传递来的工件颜色,加工模块对工件1进行钻孔处理。加工工作完成后向主站发送完成信号,这时将1号大工件转送到安装工位,命令安装模块(从站4)将加工过的1号大工件搬运至工件装配站装配2号小工件。装配工作处理完毕后,安装模块(从站4)则向主站发送装配完成信号,由主站命令安装模块,将装配完毕的套件从工件装配站搬运至立体仓库模块(从站5),进行分类存储[4],根据套件的颜色选取不同的立体仓库存储工位。此时整个生产过程结束。考虑到各模块控制功能设计及实现方法的一致性,在设计时发现系统所有模块中,输送模块作为整个系统的加工、检测、存储的中转站,是整个生产线控制的关键。由于篇幅的原因,本文只详细介绍输送模块的设计与实现方法。

2.2.1 输送模块运动包络设置

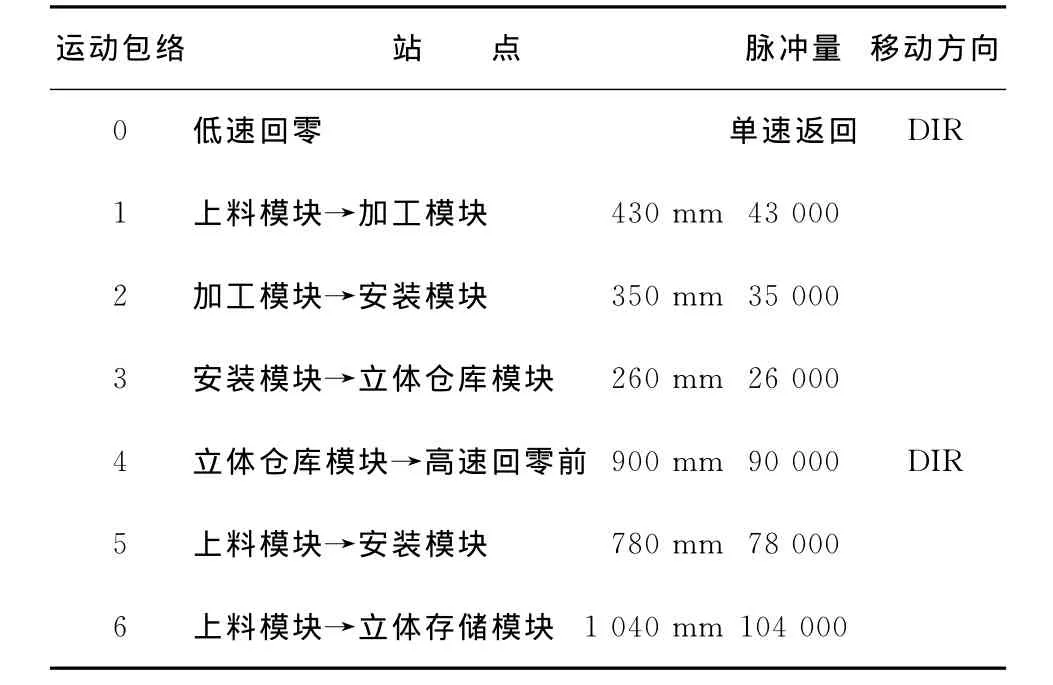

输送模块编制程序时重要的是伺服电机的精确定位,设计中在程序编制时先分配好各段包络,再应用位置控制向导配置PTO输出。表1为伺服电机运动包络数据,这是按照系统要求及各模块机械位置确定的。表1中5号包络与6号包络用于急停的解除,急停处理返回原点后才能重新运行。运动包络编写完后,位置控制向导对话框再指定V区地址。

表1 伺服电机运行运动包络

2.2.2 主程序流程

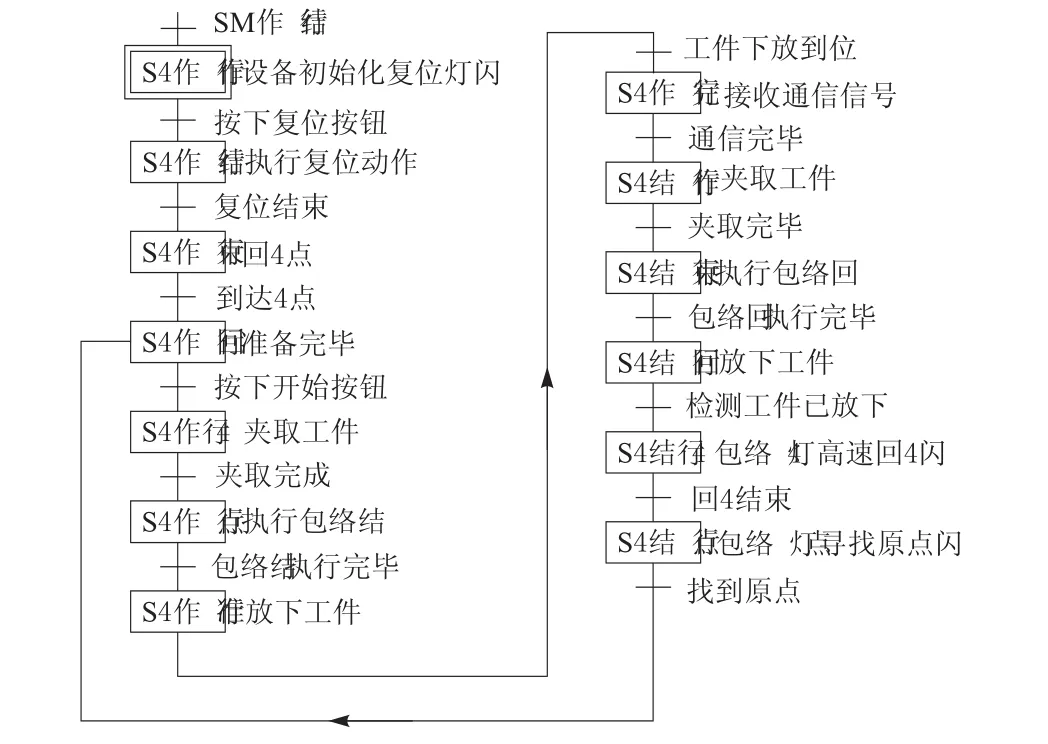

主程序包含初始化、初态检查复位、急停处理和运行控制等子程序。运行控制流程如图5所示。

图5 主程序工作流程

3 上位机监控系统

控制系统配置1台计算机进行生产线实时监控。生产线监控系统软件开发平台选用北京亚控公司的组态王组态软件King View6.54。用该软件开发实时监控系统的过程一般是:新建一个工程、画面开发、定义设备、新建数据库变量、建立动画连接、编写命令语言及进行运行系统配置等[5-6]。需要说明的是这些环节不是独立的,需要交叉进行。上位计算机系统的生产调度数据和命令发送给集中监控计算机,以实现对各生产线模块现场设备的状态监控、单/联机操作和手动/自动切换等功能。

4 结束语

针对高等院校教学的需要,分析自动生产线工艺流程及特点,利用组态及监控技术、PLC控制技术,设计完成了一套自动生产线教学装置的控制及监控系统。装置分为单机和联机,分别实现单站调试教学和全线自动化生产的功能。通过界面友好直观的组态画面和可靠性强的可编程控制器,实现整个自动装配生产线协调、可靠运行的目的。系统可实现工件上料、加工、装配、输送及入库过程的演示,可作为学生的实验实训装置,以及生产线操作和维护人员的培训设备。

[1] Khan O R.Current technological development and mechatronics[C]//IEEE INMIC 2001,2001:112-117.

[2] Atmaca E,Erol S.Goal programming model for loading and routing problems in flexible manufacturing systems[C]//Proceedings of the 2000 IEEE International Conference on Management of Innovation and Technology ,ICMIT,2000,2:843-847.

[3] 张俊勇.基于PROFIBUS总线的模块化生产培训系统的研究[D].西安:西安工业大学,2010.

[4] 牛 丽,丁海波.基于PLC及现场总线的MPS系统控制研究[J].工业控制计算机,2008,21(9):85-86.

[5] 刘文贵,刘振方.工业控制组态软件应用技术[M].北京:北京理工大学出版社,2011.

[6] 王春生.MPS供料检测站的组态监控系统的设计[J].机械制造与自动化,2009,38(3):40-42.