一种汽车驾驶模拟平台的运动分析与控制系统设计

2014-11-27王培俊李保庆

于 鹏,王培俊,李保庆,夏 欢

(西南交通大学机械工程学院,四川 成都610031)

0 引言

汽车驾驶动感模拟器可以模拟汽车在虚拟场景中的运动[1],具有升降、侧翻和俯仰3个自由度的运动平台,能够有效仿真汽车的转弯、颠簸、加减速和上下坡等运动[2],可作为驾驶模拟平台。当前驾驶模拟平台大多采用电动或气动的并联结构,控制复杂、成本高等缺点限制了其推广应用。为此,设计了一种基于串联机构的新型三自由度驾驶模拟平台,完成了物理样机试制。

1 驾驶模拟平台结构

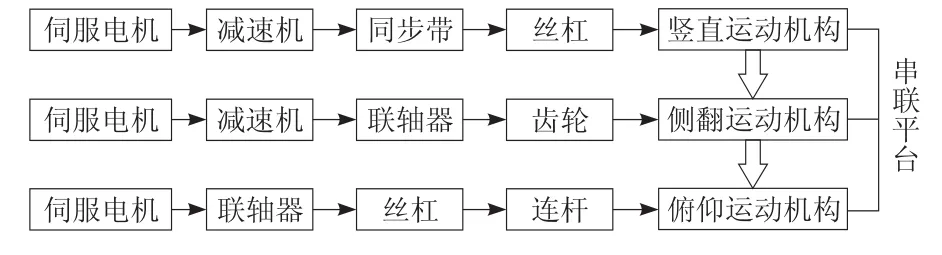

设计的三自由度串联运动平台具有升降、侧翻和俯仰3个自由度,每个自由度配备1台伺服电机动力源。考虑驾驶模拟平台高度、精度和安装空间等约束条件,各自由度实现方式如图1所示。

图1 驾驶模拟平台的结构

2 运动学分析

2.1 运动模型建立

采用D-H法对平台建立运动学模型。在2个一般坐标系变换矩阵中,需要6个独立参数,而DH坐标变换中只有4个独立参数,可使坐标变换简化[3]。为方便计算,建立了如图2所示坐标系。

图2 驾驶模拟平台D-H坐标系的选取

则座椅的位姿方程为:

Ti为定义从i坐标系到i-1坐标系的D-H矩阵,表示为:

2.2 运动学正解

根据D-H坐标系中各动坐标系的相对关系,可得各转换矩阵为:

由机构的相对关系可知,d1为升降位置坐标。平台初始时,平台位于升降导轨行程中间位置,d1初始坐标值为842 mm,升降行程为100 mm。h2为常数,等于856 mm。α2为侧翻角度(从座椅正面看,逆时针侧翻为正,顺时针侧翻为负,范围为-15°~15°),α3=270°+俯仰角度(俯仰角度后仰为正,前倾为负,范围为-15°~15°)。

展开位姿方程R=T01T12T23=T03P,整理得位姿正解为:

为校核所得位姿方程的正确性,计算初始位置,即d1=842 mm,α2=0°,p=50 mm时位姿方程的值。计算结果为:

与图2完全一致,位姿方程正确。

2.3 运动学逆解

若位姿方程R中的各元素已知,则求d1,α2,α3的值称为运动反解。通常高自由度逆解用D-H矩阵的逆变换左乘方程两边,把变量分离处理,从而求解[4]。本文变量相对较少,通过位姿方程即可对应求出各变量。

最后求变量d1。由和n=cα2cα3,得:

3 各自由度传动系统分析

平台运动控制时主要利用运动学的逆解,由位姿求d1,α2,α3。3个变量求解后,通过传动关系可以求出伺服电机的转动量和发送脉冲数,为后续的控制设计提供算法依据。由于平台各个自由度有不同的传动方式,所以脉冲数的计算方式也不相同。

3.1 升降自由度传动分析

升降自由度传动方式为:伺服电机—减速机—同步带—滚珠丝杠—丝杠螺母和升降台,实现由转动到升降平动的功能。其中,减速机减速比为5,滚珠丝杠导程为10 mm,伺服电机均为10 000个脉冲转动1圈。通过d1可求得升降伺服电机需要发送的脉冲数为:

n1的正负决定电机的正反转。

3.2 侧翻自由度传动分析

侧翻自由度传动方式为:伺服电机—减速机—联轴器—传动轴—小齿轮—大齿轮—侧翻传动轴—侧翻部件。其中,减速机减速比为30,小齿轮齿数为19,大齿轮齿数为57。通过α2可求得侧翻伺服电机需要发送的脉冲数为:

n2的正负决定电机的正反转。

3.3 俯仰自由度传动分析

俯仰自由度传动方式为:伺服电机—联轴器—滚珠丝杠—丝杠螺母滑块—连杆—座椅。

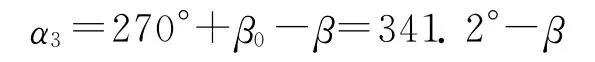

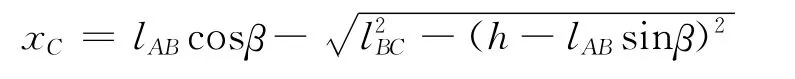

俯仰自由度传动结构如图3所示。其中,0为俯仰固定部件,1为丝杠螺母滑块,2为连杆,3为座椅。A点即为运动模型中的O2,3点。以A为坐标原点建立如图3所示坐标系。平台初始时的位置参数为:xC0= -263.7 mm,β0=71.2°,lAB=267.22 mm,lBC=365.7 mm。

β和D-H矩阵中的α3存在关系:

由β可通过位置方程组求出xC。首先根据β求出B点坐标为:

图3 驾驶模拟平台俯仰自由度传动机构

继而求得俯仰伺服电机需要发送的脉冲数为:

n3的正负决定电机的正反转。

4 运动控制系统设计

运动控制系统设计需要从系统的角度出发,对组成运动控制系统的各个部件进行选择与组合,通过软硬件将其集合成完整的运动控制系统[5]。

4.1 运动控制系统硬件设计

运动控制系统硬件由各执行机构、传感器以及相关伺服运动控制器组成,核心是伺服运动控制器。

伺服运动控制器可选用PLC或者可编程多轴伺服电机运动控制卡作为控制平台。由于驾驶模拟平台体积较小,考虑到方便安装、搬运和维修等因素,选用USB1020四轴运动控制卡。该卡可同时控制4个伺服电机运动,实现脉冲和方向信号的输出以及编码器反馈信号的接收处理等功能,精度高,满足平台运动控制的要求。该卡与PC机通过USB接口连接,方便、安全、快捷。将控制卡与3个伺服电机驱动器连线后进行封装,仅留控制卡USB数据线待接,有效防范了运动控制卡在安装及搬运过程中出现接线松动的现象。

交流伺服电机运行平稳,无低速振动现象,过载能力强,且采用闭环控制,驱动器可直接对电机编码器反馈信号进行采样,一般不会出现步进电机丢步或过冲的现象,控制性能更为可靠。各运动自由度的执行机构均选用交流伺服电机驱动,可接收运动控制卡发送的脉冲,进行运动的位置和速度控制。同时伺服电机上的编码器可将马达的实际运动信息反馈给运动控制卡,利用此反馈数据对运动进行修正从而减小误差。

在各执行机构中,如升降部件的直线导轨、侧翻传动轴、俯仰部件的直线导轨处有相应的正负极限位置以及原点位置,为使控制系统能够识别出这些对于运动有重要影响的物理位置,在物理样机的相应位置安装了传感器进行检测。

经试验、比较、优化,最终选定驱动组件、运动控制器和传感器组件等硬件模块,设计构建了控制系统,如图4所示。

图4 驾驶模拟平台运动控制系统

4.2 运动控制系统软件设计

运动平台根据计算机虚拟场景中的数据完成驾驶运动。虚拟场景数据以位姿坐标的方式给出。控制系统利用上节所述运动学逆解及相应的传动关系,将位姿坐标转换为控制卡的控制指令,控制卡将控制指令发往各伺服电机实现场景需要的运动。

USB1020运动控制卡支持多种语言进行编程控制,卡中包含封装好的运动库函数,如板卡初始化函数、匀速运动函数和回原点函数等。以Visual C++6.0为平台,编写控制程序的动态链接库,供驾驶模拟场景调用。动态链接库包含将位姿坐标转变为电机脉冲数的算法,以及控制卡函数库中的基本运动函数。

平台的位置控制,关键在于控制其各个自由度执行机构到达给定位置[6]。各自由度运动的实际位置参数通过伺服电机编码器反馈给控制系统,实时位置参数在动态链接库中与目标位置进行比较,不断对发送的脉冲数进行修正,从而有效减小了平台运动的误差累积。控制系统软件结构如图5所示。

为测试平台结构及控制系统的性能,研制了物理样机。将虚拟场景中的位姿坐标以一定频率发送,对物理样机进行测试,测得平台响应频率可达到100次/s,延迟时间t≤0.06 ms,平台振动轻微。测试结果表明,平台响应迅速,运动平滑,能够准确模拟场景中的地形变化。

图5 驾驶模拟平台运动控制软件结构

5 结束语

提出了一种基于串联机构的三自由度驾驶模拟平台机构,具有升降、侧翻和俯仰3个自由度,成本低,控制简单。利用D-H法建立了运动学模型,为驾驶模拟平台的运动控制提供了算法基础。设计构建了驾驶模拟平台的运动控制系统,物理样机测试表明,平台可达到较高的控制精度和响应速度。这种三自由度驾驶模拟平台可应用于汽车驾驶模拟、飞行模拟器等领域,具有较高的推广应用价值。

[1] 刘东波,缪小冬,王长君,等.汽车驾驶模拟器及其关键技术研究现状[J].公路与汽运,2010(5):53-59.

[2] 潘 璇,王培俊,聂良兵,等.基于ADAMS的三自由度汽车运动平台仿真分析[J].机械传动,2013,37(4):98-100.

[3] 张纪元.机构分析与综合的解[M].北京:人民交通出版社,2007.

[4] 韩建友.高等机构学[M].北京:机械工业出版社,2004.

[5] 李 磊.六自由度机械臂控制系统设计[D].哈尔滨:哈尔滨工程大学,2007.

[6] 李 疆,游有鹏.基于DSP与FPGA的机器人运动控制系统设计[J].机械与电子,2014(4):64-67.