铝合金铣削力和温度场的试验研究*

2014-11-27李健康

仇 健 李健康

铝合金铣削力和温度场的试验研究*

仇 健1李健康2

(1.沈阳机床(集团)有限责任公司国家重点实验室 沈阳 110142;2.中捷机床有限公司 沈阳 110142)

应用测力仪和红外热像仪对铝合金切削过程中的切削力和温度信号进行了测试,建立了硬质合金立铣刀切削铝合金的铣削力经验模型,可以有效地指导生产,合理选择切削工艺参数。研究发现,铣削温度随切削参数变化趋势与铣削力同步。切屑的长度、圆弧半径、厚度分别受切削深度、切削速度以及每齿进给量影响而使切屑呈现不同形态。立铣刀在切削铝合金时除切削作用外,还伴随较为严重的塑性变形。另外,分析了切削参数对表面质量的影响。

立铣刀 切屑 切削热 铣削力 三维表面形貌

前言

切削力和切削温度是金属切削过程中两个重要过程量[1],对研究切削机理、评价机床和刀具的切削性能、计算能耗、优化切削参数、设计刀具结构都有重要指导意义。另外,这两个参数还可以作为监测切削异常、诊断机床故障的依据。

硬质合金因其硬度高、韧性好和良好的高温硬度等特性使之在金属加工中得到了广泛应用。这里对硬质合金立铣刀切削铝合金时的铣削力和铣削温度进行组合试验研究。关注切削用量对切削力、刀具系统温度场分布以及刀具切削性能的影响程度,并建立双齿硬质合金立铣刀切削7075铝合金时的切削力模型。

1 铣削力和铣削温度试验

试验在VMC0656mu五轴高速加工中心上进行,该机床采用高速电主轴,最高转速2 400 rpm,工作台采用双转台结构,台面直径400 mm,X、Y、Z行程600、560、450 mm,X、Y、Z轴快移速度40 m/min,定位精度X、Y、Z轴0.008 mm,重复定位精度X、Y、Z轴0.005 mm。具有高速、高加速度、高刚性、高精度等特点,可在单位时间内实现高速切削,而且可获得高表面质量。

Ф10硬质合金立铣刀,刀具螺旋角35°,刀柄长60 mm,切削刃长40 mm。工件材料为7075铝合金,理想性能见表1。

试验采用Kistler 9265B三向切削力测力仪;Kistler 5070电荷放大器;DynoWare数据分析软件。ThermoVision A40 M红外热像仪,非制冷焦平面微热量探测器, 灵敏度范围7.5~13 mm,可探测到0.08℃的温度变化。切削力测试系统及各测试仪器布置如图1所示。

表1 7075铝合金的力学性能

图1 试验装置布置图

试验参数包括主轴转速(r/min),切削深度a(mm),每齿进给量(mm),具体如表2所示,其中,第1组实验为机床空转实验。

刀具每转历时60,单位s。因此,各试验中刀具完成每转切削所需时间为表中列。依据参数可以由每转进给量和主轴转速计算得到进给速度f(mm/min)。

2 铣削力经验模型及分析

理论切削力模型将切削刃沿轴线划分为许多个切削微元,并将作用在微元上的力分解为切向、径向和轴向三方向切削力,采用几何分析法判断刀刃微元在任意时刻是否参与切削[2]。但是在实际生产中理论切削力模型往往受各种条件制约而不具有通用性,重新修改模型参数较耗时,不修改则易导致不同切削工艺参数变化后,模型的预测精度下降。CIRP在96~97年对55个研究团队针对加工过程建模调研发现:43%为经验模型,32%为分析模型,25%为有限元模型[3]。可以发现经验模型更适用于生产实际。因此,基于切削力(负载)和切削用量间的经验关系,建立如式(1)形式的切削力经验表达式,往往是知道生产的切实有效的方式。

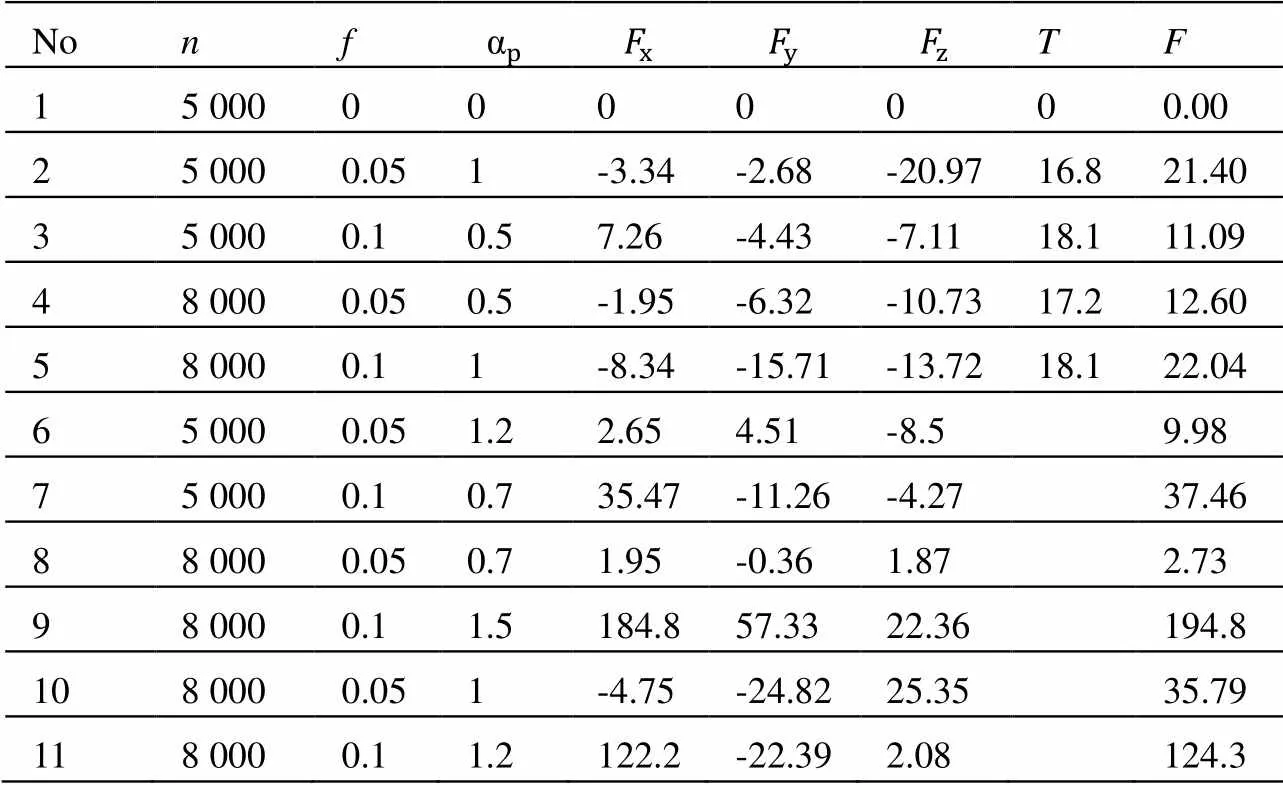

试验中各试验参数测得的切削力和温度值如表2中x,y,z,和所示。

表2 正交试验参数及切削力和稳定统计表(室温12.2℃)

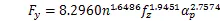

依照式(1)方法对切削力的测量值计算得到切削力指数形式经验公式[4]:

切削力合力表述式:

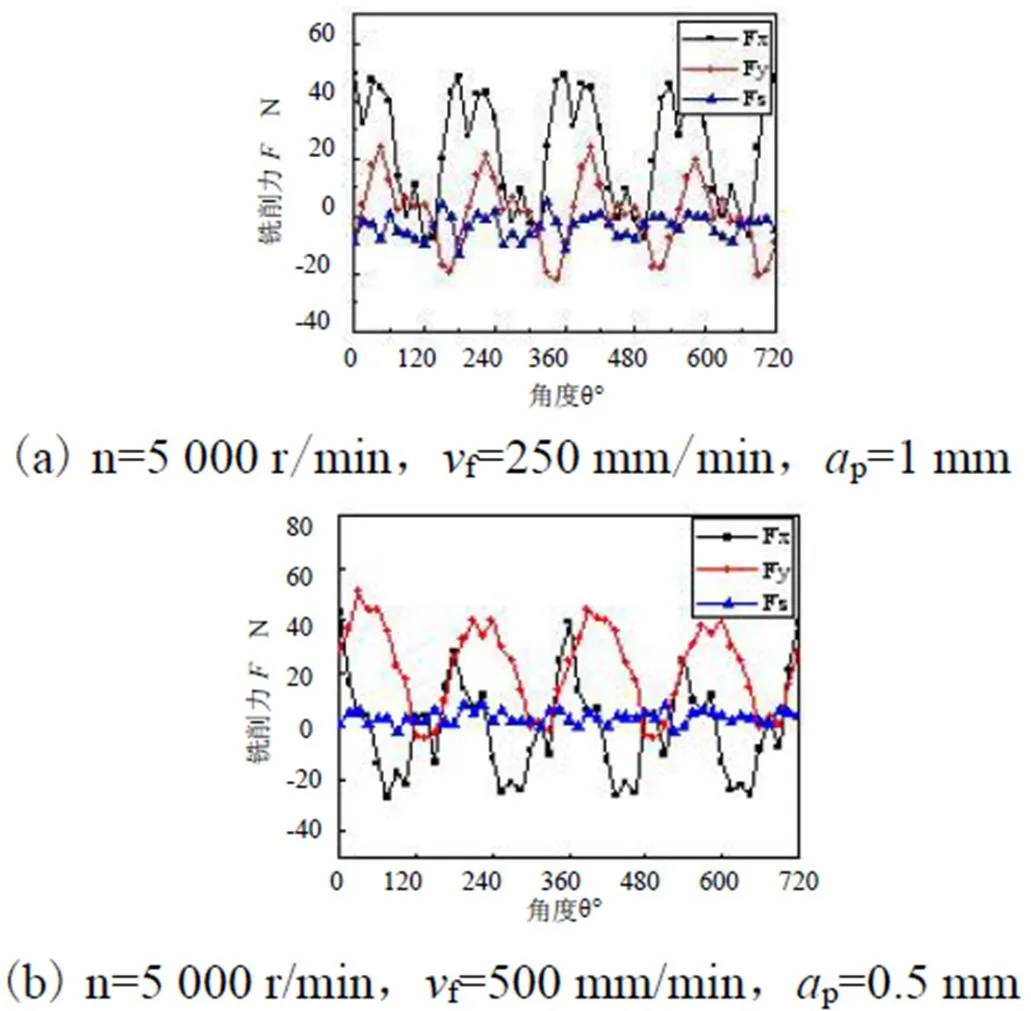

图2为各参数条件下以刀具旋转角度为横坐标,三向力为纵坐标获得的切削力信号。由此可知,转速大时向力最大,其次是向力,该两方向力基本处于同一量级,而向力最小。和两向周期基本一致,而向并未体现出明显的周期性,表现比较随机。

可以看出转速在5000 r/min时两个刀齿所受和向切削力规律和力值基本相同,并且临转体现明显的周期性;在转速8000 r/min时临转也体现出明显的周期性,但两个刀齿在同一周期内的和向受力大小有所区别。=0.05 mm/r时向力无明显规律性,而=0.1 mm/r时规律性较强。另外,和两向力的相位相差90℃,这与使用双刃铣刀切削有关。

由于立铣刀在方槽切削中铣刀走横边和纵边时的切削进给方向不固定,切削力分力方向随着刀具位置变化,因此图2中X和Y向切削力信号可得出:沿进给方向的切削力值始终大于垂直进给方向的切削力值,径向力明显大于轴向力。

3 铣削温度正交实验分析

图3和图4分别为铣削试验后刀具系统红外热图像和温度三维温度场分布图,可见,刚结束切削时刀尖点的温度仍然是刀具系统温度最高处,其次是刀柄。

图3 刀具热图像

图4 刀具三维温度场

由热像仪测得各组试验中刀具系统温度值如图5所示,温度标准偏差如图6所示,结合试验参数可得出:温度随切削速度增加而最大,随切深和进给增大而升高。这与切削力随切削参数的变化趋势不十分一致。这是因为刀具系统温度的改变除与切削负载有关外,还与主轴转速等造成主轴系统负载变化的因素有关,而两者对温度的影响程度会随各种条件变化而改变,是一个复杂的系统。

图5 切削后刀具系统温度

图6 刀具系统温度的标准偏差分布

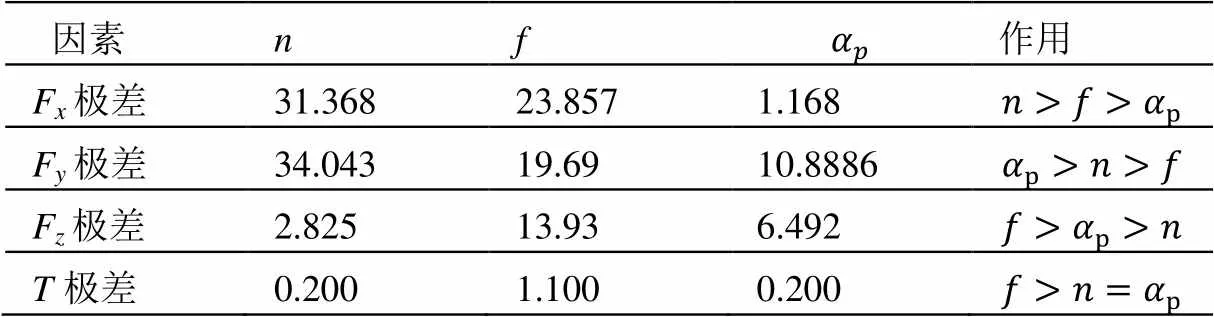

表3 切削力和温度试验极差分析

4 切屑形态研究

切屑形态是切屑形成过程的最终结果,主要是经过第一变形区变形,再通过第二变形区使切屑底部纤维拉长,然后遇断屑槽或断屑台以及周围介质中迅速冷却再次变形形成,因此,切屑的形态并不不完全等同于切屑的变形状态[3]。但是切屑形态可以侧面反映切削参数对加工过程的影响程度,并且切削热主要由切屑带走,而剩余部分传到工件、刀具和周围介质中,因此,研究不同参数条件下获得的切屑形态对于理解切削过程,寻求最优工艺参数十分有意义。

正交试验中各参数对应的切屑形态分别如图7中2~5,其中3、4为长条螺旋切屑,2、5为短圆弧或逗号状切屑,尤以5的圆弧半径最小、断屑最分散。对照表2中试验参数可发现,切屑长度与切削深度有关,深度越大则切屑长度越大;圆弧半径与切削速度有关,速度越大,圆弧半径越大;切屑厚度与每齿进给量有关,进给量越大,切屑厚度越大。

图7 多参数试验对应切屑形态

当切屑内部应力达到材料的断裂强度时,切屑才会发生折断,而切削速度高时,切屑甩动时的离心力大,并且切削速度提高后切屑温度升高,切屑变软,则切屑的圆弧半径较大;而垂直进给方向(Y向)的切削力受切削深度影响最大,而切屑在排出切削区断屑时受Y向切削力冲击最大,增大切深,切削力变大,切屑容易撞击工件表面弯曲而断裂,进而形成短圆弧切屑;而进给量大时,相邻两转的切削厚度加大,从而形成的切屑厚度变大[5]。

5 铣削加工表面轮廓

切削热如不能很快排出,会使工艺系统的温度升高,使刀具硬度降低,工件材料软化,从而促使刀具和工件粘合,形成图8所示刀具切入、切出时的材料粘结现象,严重的会造成刀具化学磨损。

图8 加工后工件表面

图9为切削后表面的轮廓等高线分布,图中深色区域为材料残留位置,白色区域为加工后轮廓高度分布均匀、表面光滑的位置。由此可以发现,相邻两次切削间隔处会有部分材料堆积,这说明硬质合金立铣刀在切削铝合金材料时除形成材料去除外,还伴随较为严重的塑性变形[6],从而在刀具切削进给方向两端发生耕犁作用而形成材料堆积。

图9 轮廓等高线图

结论也可从图10中轮廓三维高度分布得到验证。最终堆积的材料反映在加工后的轮廓表面变形为毛刺或粘结状切屑等形态。因此,在切削铝合金时,切削行距不应过大,切削用量要适中,以免因切削用量选择较大造成负载增大而影响硬质合金刀具切削材料时的切削性能,造成表面质量恶化。

图10 加工表面三维轮廓高度分布

6 结语

(1)建立的切削力经验模型可以很好地达到预测切削力目的。

(2)切削合力和切削温度随切削参数近似同步变化。温度随刀具每齿进给量的增加而持续地增加。

(3)切屑长度与切削深度有关;切屑厚度随每齿进给量增大而增大。

(4)硬质合金立铣刀在切削铝合金时,除切削作用外,还伴随较为严重的塑性变形。

[1] Sumet Heamawatanachai, Eberhard Bamberg. Cutting force model of orbital single-point micromachining tool[J], International Journal of Machine Tools & Manufacture, 2010,50:815-823.

[2] R.S.Pawade,Suhas S. Joshi, P.KBrahmankar, M. Rahma. An investigation of cutting forces and surface damage in high-speedturning of Inconel 718[J], Journal of Materials Processing Technology 192-193(2007) 139-146.

[3] Herbert Schulz,Eberhard Abele,何宁.高速加工理论与应用[M],科学出版社,2010.

[4] Manuel San-Juan, Oscar Martin, Francisco Santos. Experimental study of friction from cutting forces in orthogonal milling[J], International Journal of Machine Tools & Manufacture, 2010,50:591-600.

[5] 上海市金属切削技术协会.金属切削手册(第三版)[M],上海科学出版社,2000,6.

[6] 刘鹏,徐九华,冯素玲等.PCD刀具高速铣削TA15钛金切削力的研究[J],南京航空航天大学学报,42(2):224-229.

*国家科技重大专项项目编号:2010ZX04016-011