PLC和电液比例阀在数控轧辊磨床工件顶持控制中的应用

2014-11-27王宇

王 宇

PLC和电液比例阀在数控轧辊磨床工件顶持控制中的应用

王 宇

(上海交通大学机械与动力工程学院 上海 200240)

简要阐述了PLC结合电液比例阀在数控轧辊磨床工件顶持控制中的应用,其中主要阐述了控制原理、硬件功能、介绍了机床顶持控制的设计,主要电气元件的选型等,使轧辊磨床的顶持力在磨削工件时,达到可控,避免因顶持力过大而使工件磨削精度走失。

电液比例阀 PLC 数控轧辊磨床

轧辊是钢铁行业用于钢板轧制的关键零件,数控轧辊磨床是专门用于冶金、造纸、橡胶、印机等行业,磨削各类工作辊及支承辊、各种压机的金属、非金属压延辊等的专用磨削加工设备。因轧辊磨削过程中需磨削圆柱形、圆锥形、辊面、辊颈、中凸、中凹、正弦曲线,抛物线、弧线、CVC曲线等各类曲线,且要求精度很高,磨削过程大多通过机床头架及尾架对轧辊进行顶持磨削。在此过程中,一方面需要保证轧辊在顶持过程中的安全,另一方面,需要控制轧辊在顶持过程中的变形以避免由变形引起的工件磨削精度走失。所以,控制对轧辊的顶持力度将直接影响轧辊的加工安全及加工精度,数字式电液比例阀就是理想的控制元件。

数字式电液比例阀是20世纪80年代初发展起来的可用计算机实现电液比例控制的新型元件,主要包含数字式流量阀、数字式压力阀、数字式方向流量阀等类型。电液比例阀控制同开关控制相类似,用电液比例阀的电磁铁代替机械转动手柄,将电信号变为压力或位移信号。由于电液比例阀具有较强的抗污染能力,控制精度及可靠性较高,所以其广泛适用于现代液压控制系统中。可编程控制器PLC与电液比例阀的组合,非常适合于轧辊的顶持力控制,其能够根据工件顶持情况进行实时调整,由电液比例阀控制数控轧辊磨床对工件顶持力控制,可以大大改善系统性能,具有反应灵敏、控制精确、自动化程度高等特点。

1 电气控制系统及硬件结构

机床数控系统采用SIEMENS 840D系统,并集成SIEMENS S7-300 PLC机床状态实施监控并进行机床动作控制,根据机床控制的要求,机床顶持控制设计选用图1所示的控制方案。

图1 电气控制系统及硬件结构

由图1可见,该系统的控制核心是SIEMENSS7-300 PLC,其主要负责控制系统的数据采集、滤波、数据处理、驱动输出等功能。在整个顶持执行过程中,CPU将给定的控制量通过模拟量模送给电液比例阀,电液比例阀根据电压值控制液压缸的输出压力,顶持压力反馈传感器的反馈信号输入电液比例阀,实现电液比例阀的闭环控制。

2 具体系统设计

2.1 主要液压元器件选型

伺服液压缸作为动力元件,承受负载并实现往复运动。此处考虑顶持动作需通过尾架套筒的伸缩动作来实现,在此选用单杆双作用液压缸,其活塞两个腔体的面积为1:2,选择和计算液压缸的参数为:最大顶持力200 kN;液压缸前端直径Φ250mm,安装压力传感器;有效活塞面积e=2π/4=49 087.4(mm2);系统供油压力s=12 MPa。另外,电液比例阀的选取,电液比例阀所需的流量为[1,2]

其中Q为电液比例阀空载流量(L/min),Q为电液比例阀负载流量(L/min)这样,实际选取的电液比例阀额定流量为200 L/min。

2.2 主要电气元件选型

根据实际工况及系统性指标要求和对应的液压元器件选型,电气控制系统采用德国SIEMENS P7-300PLC系统 ,其具体选型如下:

(1)控制单元:CPU314附带256KB储存卡。

(2)数字输入模块:SM321模块,具有16点的24VDC输入接口。

(3)数字输出模块:SM322模块,具有16点的24VDC输出接口。

(4)模拟量输入模块:SM331,具有16位AD精度,1ms采样速度的四通道模拟输入接口。

(5)模拟量输出模块:SM332,具有12位AD精度,1ms转换周期的2通道模拟输出接口。

2.3 系统控制设计

系统控制设计含两部分内容,上位机界面操作控制和下位机PLC控制软件[3]。

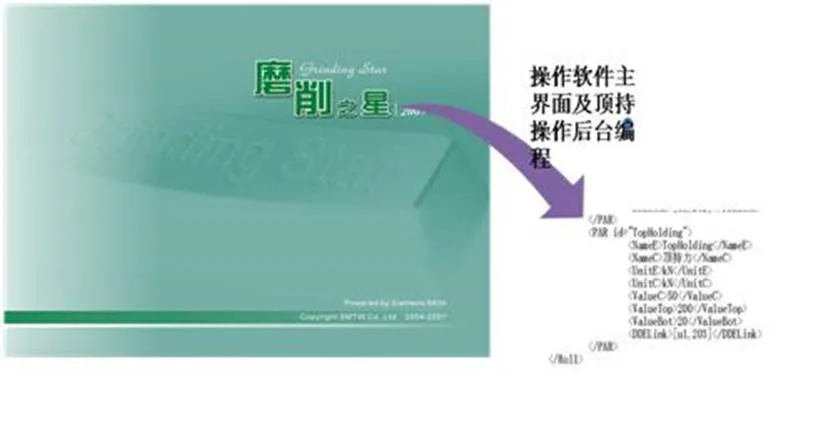

首先,为实现上位机界面操作控制,我们在数控轧辊专用磨削OEM软件的基础上进行了改动,界面采用VB及C++联合开发,在原有界面的基础上增加了尾架顶持力设定窗口,如图2所示,

图2 数控轧辊磨床OEM操作软件及顶持控制后台程序

其次,下位机PLC控制,主要完成液压缸的驱动工作。该程序主要在OB35循环中断组织块中运行(中断周期100ms),各参数格式见表1。

Block: OB35 "Cyclic Interrupt"

CALL "CONT_C" , DB255

COM_RST :=

MAN_ON :=M255.0

PVPER_ON:=

P_SEL :=

I_SEL :=

INT_HOLD:=

I_ITL_ON:=

D_SEL :=

CYCLE :=T#100MS

SP_INT :=MD256

PV_IN :=MD258

PV_PER :=

MAN :=MD260

GAIN :=MD262

TI :=MD264

TD :=

TM_LAG :=

DEADB_W :=MD266

LMN_HLM :=

LMN_LLM :=

PV_FAC :=

PV_OFF :=

LMN_FAC :=

LMN_OFF :=

I_ITLVAL:=

DISV :=

LMN :=

LMN_PER :=

QLMN_HLM:=

QLMN_LLM:=

LMN_P :=

LMN_I :=

LMN_D :=

PV :=

ER :=

表1 OB35循环中断组织各参数格式表

通过以上程序段对各给定控制量以及控制信息的处理,PLC完成了对电液比例阀的控制工作[4]。

其具体程序原理如图3所示,由压力反馈检测模块、曲线发生器模块和PID运算模块组成。图3中,代表压力曲线设定值,代表实际压力反馈值,1表示点运动的速度值,s是控制时间间隔,是自动运行时速度增量值,PIDOUT为PID控制运算输出值,Pout为PID控制运算的比例控制项值,Iout为PID控制运算的积分控制项值,Dout为PID控制运算的微分控制项值,p为比例控制参数,Ki为积分控制参数,d为微分控制参数,e(t)为误差,e(t)=-。其中,压力反馈检测模块负责将液压缸的实时压力情况反馈给控制器,实现由模拟数据到数字数据的转换[5];曲线发生器模块由点动运行曲线发生器和自动运行曲线发生器组成,分别给出点动运行和自动运行时的液压缸指令曲线;PID运算模块则根据指令曲线与实际运行曲线误差,给出电液比例阀的控制输入。

图3 PLC控制软件原理

3 结语

随着当前世界经济的发展和生产的提高,人们开始对机床的多功能和先进性的要求越来越高,高速、高效、智能化、精确化是相当长一段时间机床行业发展的方向,数控轧辊磨床作为钢铁、冶金行业的主要精加工设备,其顶持机构的好坏直接关系到轧辊磨削质量。根据以上方案设计的PLC和电液比例阀控制数控轧辊磨床工件顶持机构,经试验与实际应用测试,达到性能指标,整个系统稳定性高、抗干扰能力强,响应速度快,自动化程度高。该系统已在生产现场运行三年,系统运行良好,持续为用户创造着较好的经济效益。

[1] 许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005.

[2] 王侃夫.机床数控技术基础[M].北京:机械工业出版社,2004.

[3] 杨蕊,安宏生.电液比例位置控制技术在连轧管设备上的应用[J].天津冶金,2003(2).

[4] 段仁君.CS-165E型潜孔钻机PLC电液控制系统的设计[C].长沙矿山研究院50周年庆论文集,2006,10.

[5] 周欣.电液伺服系统同步控制研究[D].北京:北京交通大学,2007.