面向生产现场的三维装配仿真系统研究

2014-11-27史亚贝

史亚贝 杨 笋

面向生产现场的三维装配仿真系统研究

史亚贝1杨 笋2

(1.河南工业职业技术学院 河南南阳 473009;2.河南省经济管理学校 河南南阳 473000)

针对机械新产品的数字化设计、制造的需求,实现由传统生产方式向数字化生产方式的转变。数字化系统的研究是基于统一的产品数据管理,实现三维数字化装配工艺仿真、数字化制造执行系统。建立了新产品工艺、制造全过程集成的一体化数字系统。

生产现场管理 PDM 三维装配仿真

1 前言

在新产品的研制中,虽然全面采用了数字化设计定义,消除了物理样机的使用。但在制造阶段,依然采用的是传统的装配方法和手段,在工艺准备中还是基于二维定义的串行工作方式。由于传统工艺文件以二维表述为主要方式,工艺文件更改、优化周期长,方案优劣依赖个人经验,造成工艺文件水平因人而异,增加了制造周期和制造成本。

传统的基于纸面工艺文件的管理模式仍然是通过生产现场的大量生产控制人员现场采集;在信息的传递中,仍然是依靠报表及会议的形式逐层汇总、逐层传递。同时由于信息收集和传递时间过长,信息传递过程可能产生大量的信息失真,由此直接导致企业关注的均衡生产、配套生产、减少批量,减少在制品的等待时间、缩短零件制造周期等失去了信息基础。

2 系统介绍

2.1 系统结构

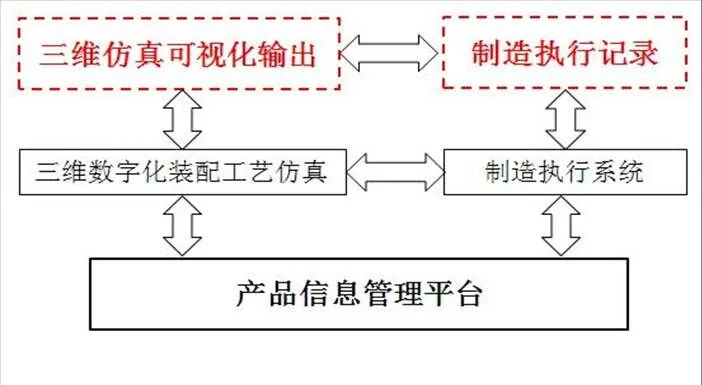

系统总体结构如图1所示。三维工艺仿真实现新产品数字化装配的虚拟环境,多模式人机交互的虚拟装配仿真和验证,装配序列规划及路径规划的优化,生成三维可视化的工艺文件。产品数据管理平台实现产品设计、制造过程中所发生、涉及的工程数据信息,包括AO、FO、ICL等工艺文件的管理;针对产品工程数据的产生、流动、处理、共享和应用等提供的AO等的动态审批、发放等流程管理;产品零部件结构管理及配置管理。生产现场管理系统接收产品数据管理平台发放的工艺文件等,存储生产现场所产生的数据,以及关联工艺文件的现场墨水更改等信息,实现生产现场的质量监控等功能。

图1 面向生产现场的三维装配仿真系统结构图

2.2 系统功能模块介绍

主要功能模块如图2所示分为三大模块:

(1)产品信息管理平台,在PTC公司的Windchill系统的PDMLink模块功能上,通过二次开发及界面集成实现工艺文件信息的输入、流程管理及与制造执行系统间的数据交互。

(2)三维数字化装配工艺模块,选用Dassault公司的DELMIA软件,开发实现产品数字化装配的虚拟环境,多模式人机交互的虚拟装配仿真和验证,装配序列规划及路径规划的优化,生成三维可视化的工艺文件。该模块由四个功能子模块组成,分别是“EBOM导入”模块、“工艺设计装配顺序算法”模块、“工艺验证与优化”模块以及“三维可视化工艺输出”模块。

(3)生产现场管理系统,分为三个部分实现:数据库的设计、生产现场数据管理和权限管理。生产现场管理系统可以接收产品数据管理平台发放的工艺文件等,存储生产现场所产生的数据,以及关联工艺文件的现场墨水更改等信息,实现生产现场的质量监控等功能[1,2]。

图2 面向生产现场的三维装配仿真系统功能图

3 各模块介绍

3.1 产品信息管理平台

产品信息统一管理平台框架的构架如图3所示。通过PTC公司的Windchill系统的PDMLink模块管理产品设计、制造过程中所发生涉及的工程数据信息,针对产品工程数据的产生、流动、处理、共享和应用等提供的AO等的动态管理、产品结构管理及配置管理、工程数据图档的审批发放流程管理。在PTC公司的Windchill系统的PDMLink模块功能上,通过二次开发及界面集成实现工艺文件信息的输入、流程管理及与制造执行系统间的数据交互。

图3 产品信息统一管理平台框架

基于集成需求分析,采用了XML作为存储载体的方式来编辑AO工艺文档的方式。信息集成的方式主要采用三种:SOAP访问、数据流传输与对象数据读取。利用XML存储的优势,建立WebService,采用SOAP的方式来访问XML中的内容。AO文档参数的读取,通过PDM本身提供的参数获取接口来实现,物理文件是指AO文档中的附件附图等文件,这类文件与不具有XML的文本特性,却是存在的文件,对于这类文件,采用数据流的传输方式进行信息交互。

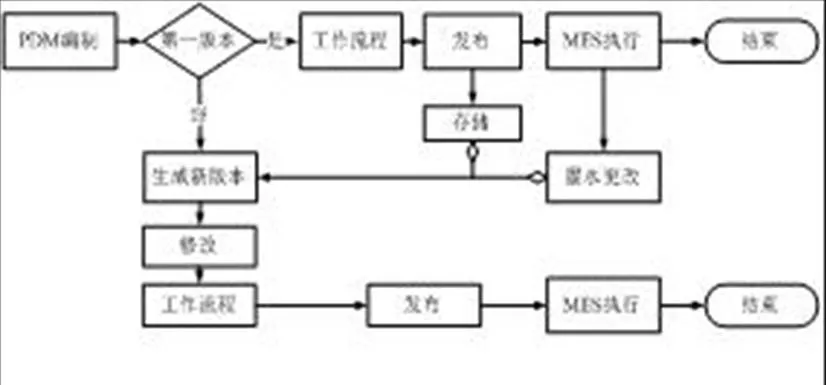

在MES本地不存储AO文档文件本身,保证PDM系统中AO文档的唯一性与标准型。MES系统在现场发布时获取PDM中相应AO文档的XML及其他物理文件。当现场进行墨水更改时,记录现场墨水更改数据,存储于MES系统数据库中,与PDM中AO原文件内容集合关联。当墨水更改累计到需要更新AO版次的状态时,PDM从MES读取所有墨水更改信息,存放至PDM数据库中,形成新版次的AO工艺文档。同步的时机定义在创建新的工艺文档与修订新版次的工艺文档的状态,PDM系统上的AO文档内容是同步的最终标准。AO文档的过程集成原理图如图4所示[3,4]。

图4 PDM系统与MES系统过程集成方案

3.2 三维数字化装配工艺模块

围绕产品的总装,研制开发一套基于PC机的数字装配工艺系统。实现产品装配的虚拟环境,多模式人机交互的虚拟装配仿真和验证,实现装配序列规划及路径规划的优化,生成三维可视化的工艺文件,指导产品装配,提高总装能力。其系统的功能结构如图5所示:

图5 三维数字化装配工艺系统的功能结构图

数字装配工艺系统由四个功能模块组成,分别是EBOM导入模块、工艺设计装配顺序算法模块、工艺验证与优化模块以及三维可视化工艺输出模块。通过该系统的应用,可以大大改善产品装配的工艺设计、实现虚拟装配仿真和验证,完成装配序列规划及路径规划的优化,生成三维可视化的工艺文件,指导产品的装配,提高产品的总装能力。缩短产品制造的周期、降低制造成本、提高制造质量,从而提升产品的核心竞争力。

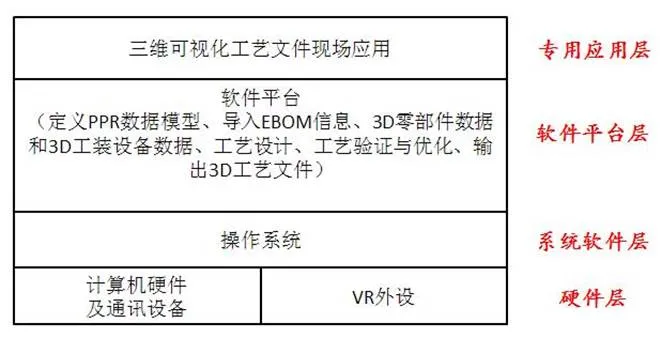

数字装配工艺模块在操作系统平台上的层次结构如图6所示,系统结构有四个层次,即底层的硬件资源、软件操作系统、DELMIA支撑软件平台和三维可视化工艺的现场应用[5]。

图6 三维数字化装配工艺模块的架构

3.3 生产现场管理系统

该系统分为三个部分分别实现,数据库的设计、生产现场数据管理和权限管理。整个系统采用典型的MVC架构,如图7所示,其中权限管理部分相对独立,所以未画出。在数据模型层是数据存储和相关配置文件的存储,这一层为控制层提供最基本的数据访问接口以及相关配置文件的操作接口。控制层执行主要的业务逻辑,一方面将业务的执行结果持久化到数据库中,另一方面为表现层提供接口,满足用户的各种功能需求。表现层提供基本的用户界面。

图7 生产现场管理系统功能架框图

存储模块的功能为:存储产品生产制造过程中所产生的一切数据、信息、以及彼此之间的联系。生产现场数据管理模块的功能为:提供对生产现场数据的定义、查询和修改。权限管理模块的功能为:控制各种人员对于生产现场管理系统的操作的权力。而整个生产现场管理系统的目的是有效地管理和控制产品生产制造,提高生产效率。

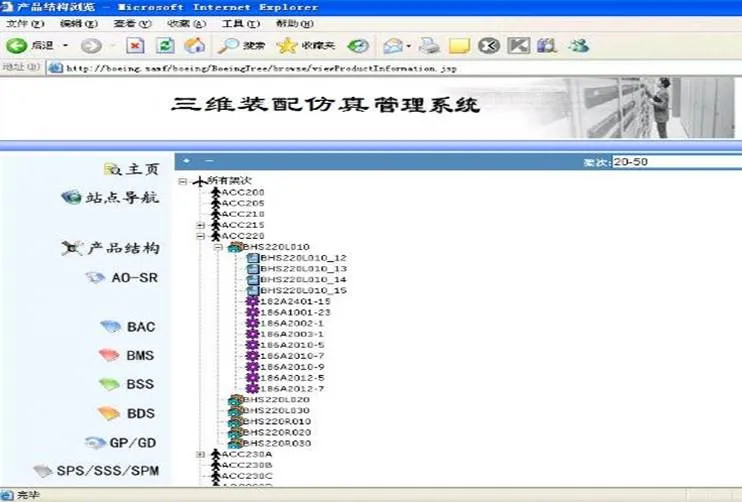

4 系统应用

面向生产现场的三维装配工艺仿真系统能够实现新支线项目工艺准备、工艺文件、生产现场工艺记录的全数字化管理,使装配现场返工率大大降低,提高产品和工作质量,节约各类生产费用。系统测试查询界面如图8所示。

图8 系统查询界面

5 结语

该系统能够应用在机械产品制造企业,如在航空工业、汽车制造业、机床制造业中,能够解决信息流问题,实现生产现场数字化管理,以便高效率地组织新产品制造,尤其是解决生产现场的管理信息流问题。

[1] 崔中华,王君.基于XML的PDM与三维CAD双向系统集成研究[J].机械设计与制造,2012,2.

[2] 李伟林.基于三维CAD与PDM的产品协同设计技术研究[D].湖南:湖南师范大学,2012.

[3] 陈一鸣.基于PDM的三维制造大纲管理的设计与实现[D].上海:复旦大学,2012.

[4] 殷洪亮,段富.三维CAD软件与PDM集成效果的探讨[J].轻工科技,2013,4.

[5] 林小夏.产品设计、仿真与数控加工异构信息集成技术及应用研究[D].浙江:浙江大学,2011.