外圆磨床调锥尾架设计及有限元分析

2014-11-27郭静静

郭静静

外圆磨床调锥尾架设计及有限元分析

郭静静

(上海机床厂有限公司 上海 200093)

通过分析目前生产中外圆磨床尾架对工件精度的影响,设计了调锥尾架结构,并介绍了其调锥原理,通过对调锥尾架进行受力分析,利用ANSYS Workbench对其进行静力结构分析和模态分析,得出了调锥尾架结构能满足要求的结论。

调锥尾架 ANSYS Workbench 静态分析 模态分析

磨床在磨削工件时,尾架对工件起到支承和定心的作用。尾架结构设计不合理,会导致尾架刚度不足、振动大等问题,最终影响工件的加工精度。因此,对外圆磨床尾架结构的研究就显得尤为重要。在磨削高精度外圆柱面时,要求头尾架顶尖中心线与砂轮横向进给方向平行,由于磨削时头架与尾架的热变形不一致,从而使两顶尖中心线与砂轮横向进给方向的平行度发生变化。而且,尾架在使用过程中,尾架体壳基部与导轨存在摩擦,长此以往,接触面的磨损也会使两顶尖中心的偏移,导致加工的工件圆柱度达不到要求。因此,磨床拥有一个具有调锥功能的尾架就很有必要。

1 调锥尾架设计

1.1 调锥尾架结构

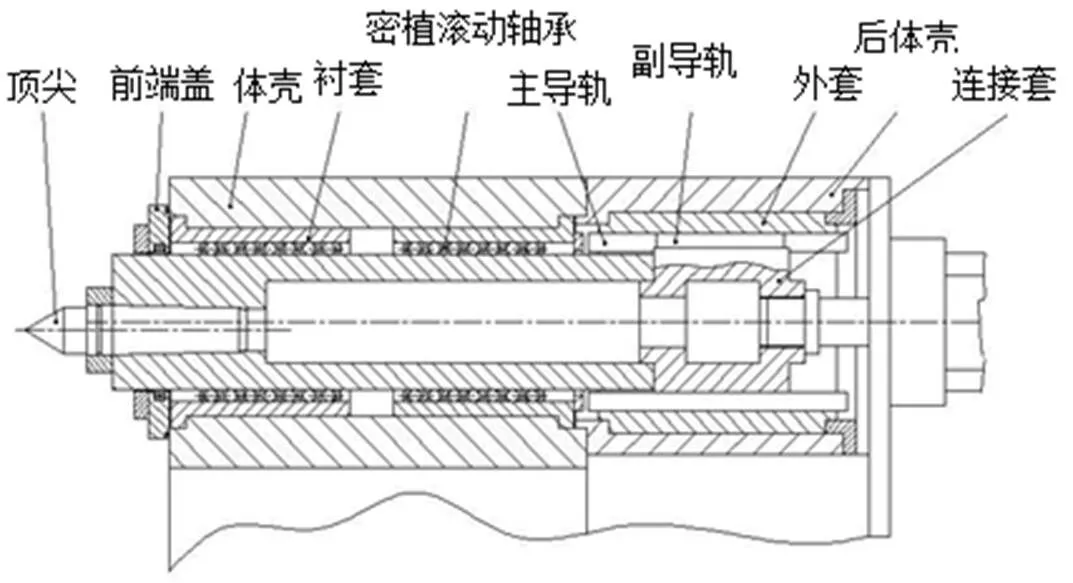

调锥尾架的结构如图1所示,其特点是:在体壳内装有衬套,衬套内装着尾架套筒,顶尖装在套筒内,衬套和套筒之间有两个密植轴承,通过密植轴承小钢球的滚动减小了摩擦力。前、后密植轴承的位置由体壳侧面的一个挡销(图1为正视图,看不见此挡销)限制。

图1 调锥尾架剖视图

在后盖板外部设有油缸,油缸的柱塞杆与连接套通过螺纹连接紧固在一起;连接套与套筒通过螺栓及侧面的键连接在一起。连接套和外套之间有上、下两个精密交叉滚柱直线滑动导轨副,可以减小连接套轴向运动时的摩擦,同时能够将外套的转动传给连接套和尾架套筒,从而实现其调锥功能。在磨削工件时,打开油缸开关,此时,油缸中的柱塞杆伸出,将套筒和顶尖顶出,支撑并定心工件,配合头架实现磨削。

1.2 调锥尾架调锥原理

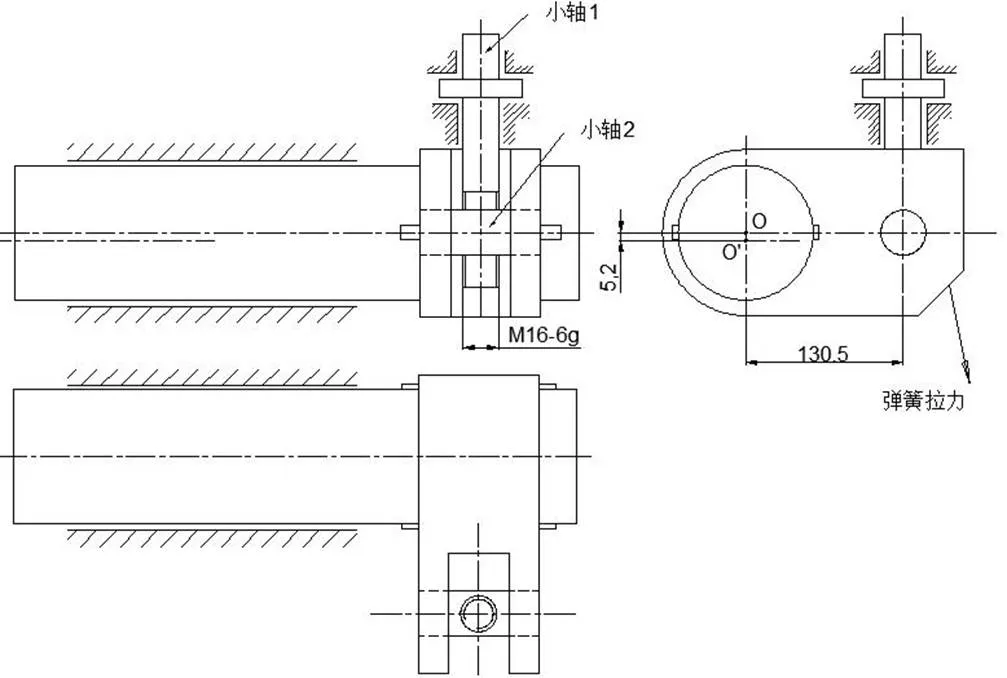

调锥尾架实现调锥的原理如图2所示。当旋转竖直小轴1时,由于螺纹副的作用,通过水平小轴2绕O点旋转,从而带动尾架套筒转动,由于顶尖锥孔的中心线与尾架套筒外圆柱面的中心线存在5.2 mm的偏心距,因此,在尾架套筒旋转的过程中,顶尖中心线会有一个水平方向的偏移量,从而实现调锥的功能。

图2 尾架调锥功能原理简图

从图中可看出,若将各零部件视为刚体,并且接触无间隙,则各零部件(除套筒外)是完全定义的,即所有自由度均被限定。但是由于间隙的存在,以及各零部件受力时会有微量的变形,故连接座能够绕O点转动一个微小的角度。

式(1)中,为螺纹副的螺距,=2 mm。

式(2)中,为尾架套筒外圆柱面中心线与小轴2中心线的距离,=130.5mm 。

因为,/足够小,故式(2)可近似为

联立式(1)、(3)、(4),代入相关参数值,可解得

尾架的调锥装置将小轴1一周的旋转量等分为80刻度值,正、反最大各旋转40刻度值,每一等分刻度的旋转弧度为

因此,调锥的精度为

2 调锥尾架受力分析

2.1 磨削力的确定

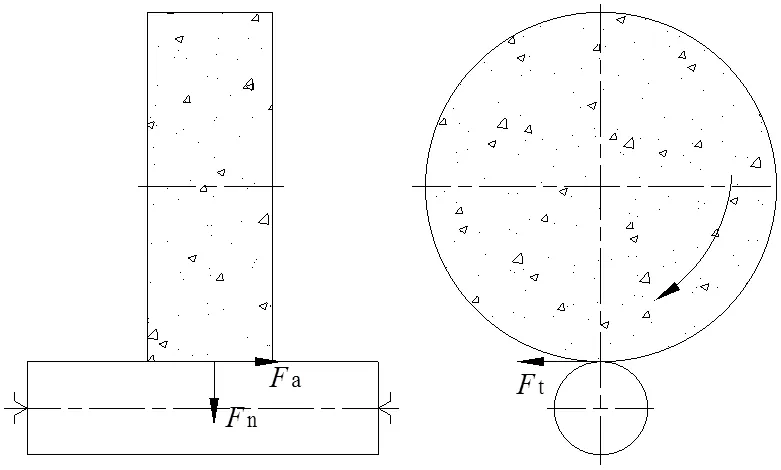

图3 工件所受磨削力分解示意图

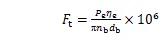

由参考文献[2]查得切向力的估算公式为

将相应数据代入式(6)可得切向力

根据文献[2],工程上法向力n与切向力t之比n/t=1.5~4,在此取为2.4,求得法向力

2.2 工件重力及顶紧力的确定

该调锥尾架适用的外圆磨床能加工的工件最大直径320 mm,最大长度为750 mm,最大质量150 kg。磨床的工况为两顶尖共同顶持工件磨削,因此,作用在尾架顶尖的重力为工件总重力的1/2,即

150×9.8×1/2=735 N

对于两顶尖支承工件的机床系统,根据实际经验可知,其对工件的顶紧力一般为工件自重的70%~80%。考虑尾架在极限工况下仍必须具备良好的性能,分析时取顶紧力为工件自重的80%。所以,对于该磨床所能加工的工件最大自重,其顶紧力为:

150×9.8×80%N=1176 N

3 调锥尾架静力结构分析

3.1 模型分析时的假设

由于尾架结构复杂,受多方面因素的影响,进行有限元分析时,为简化计算,进行如下假设:

(1)认定尾架是由相同材料组成,密度均匀分布,在工作过程中始终处于弹性阶段;

(2)假定位移和变形都是微小的[3]。

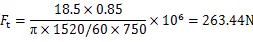

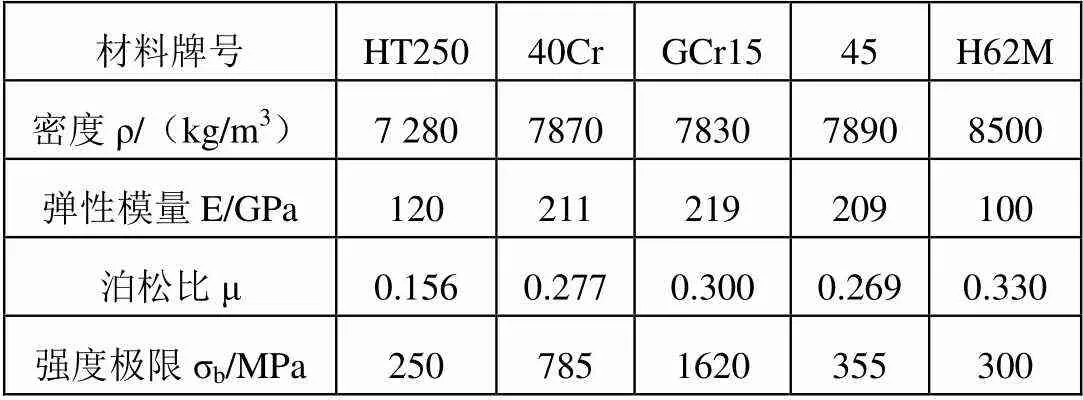

3.2 材料物理参数

金属材料的物理性能参数如比热容、导热系数、弹性模量、屈服应力等一般都随温度的变化而变化,当温度变化范围不大时,可采用物理性能参数的平均值来进行计算。因此,可选用室温下材料的物理参数值进行模型的静态分析和模态分析。

分析的磨床尾架所使用的材料及其常温下的物理性能参数,如表1所示。

表1 尾架所用零件材料常温下的物理性能参数

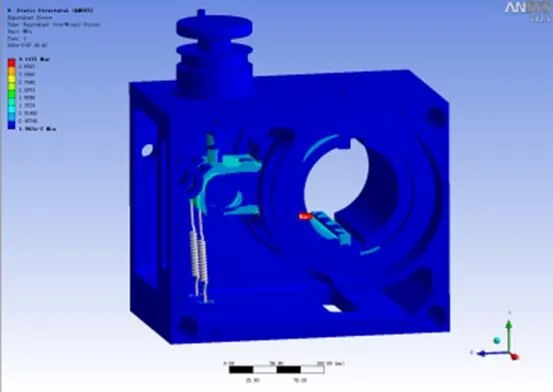

3.3 静力结构分析

调锥尾架是由许多零件装配而成的大型复杂结构,主要由顶尖、体壳、后体壳及安装在体壳和后体壳的众多零部件组成,且存在多处零件间的接触连接。若不对模型进行简化处理,将很大程度上影响计算速度,甚至会引起计算结果不收敛等严重错误。因此,在将模型导入有限元分析软件之前,首先对尾架的CAD模型进行简化,如去除不直接承受力的零件、忽略零件上小的螺栓孔、销孔、凸台、倒角以及退刀槽等对分析结果影响不大的局部细节结构。

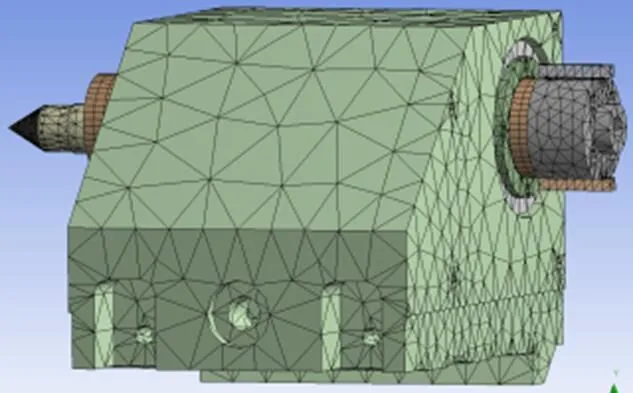

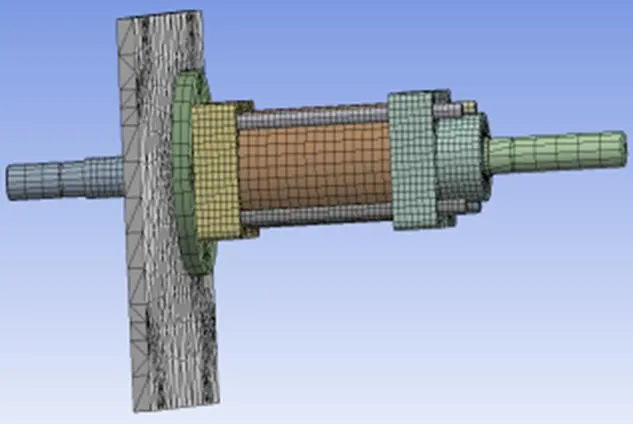

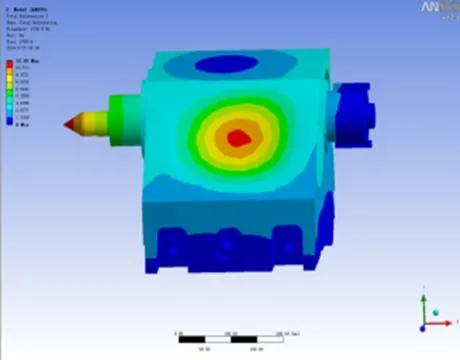

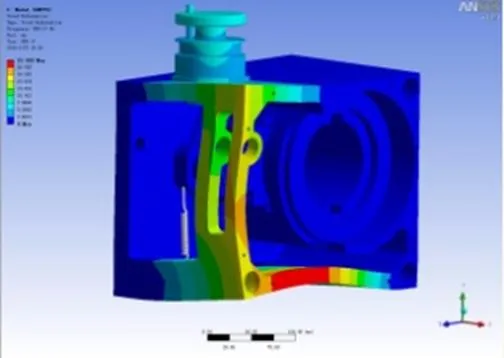

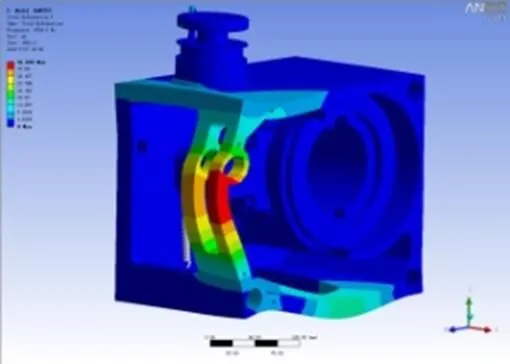

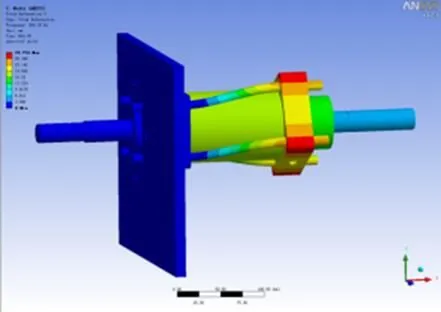

将尾架装配体所分的各部分的三维模型分别导入到ANSYS Workbench中,添加各零件的材料属性,定义、修改接触对。在划分网格时,将定义了不同接触类型的零件区分对待,定义了摩擦接触(Frictional)的两零件尽量采用Sweep或MultiZone的网格划分方法,并适当地将网格划分的比较小;定义了绑定接触(Bonded)及不分离接触(No Separation)的零件,则可由计算机内部程序自动控制划分方法。划分之后的有限元模型,如图4所示。

(a)前体壳部分

(b)后体壳部分

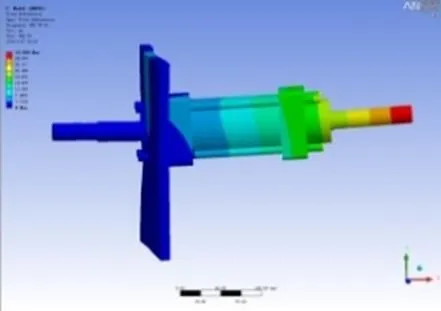

(c)油缸部分

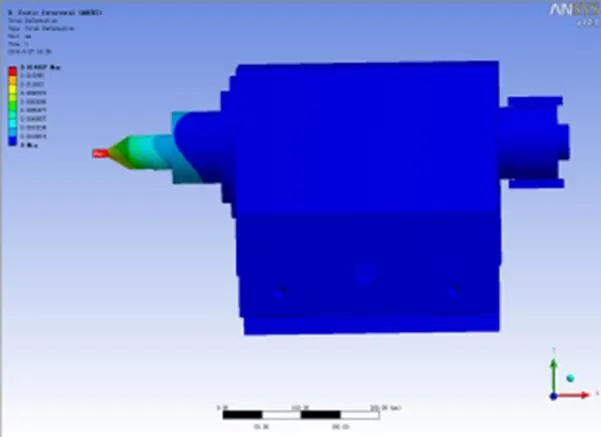

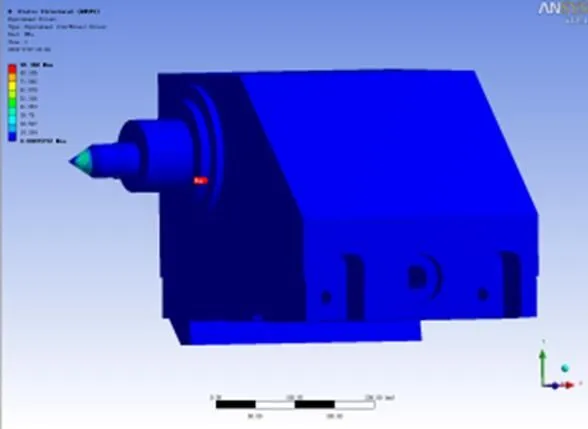

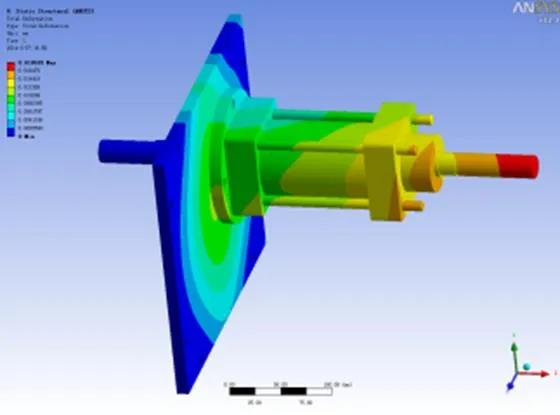

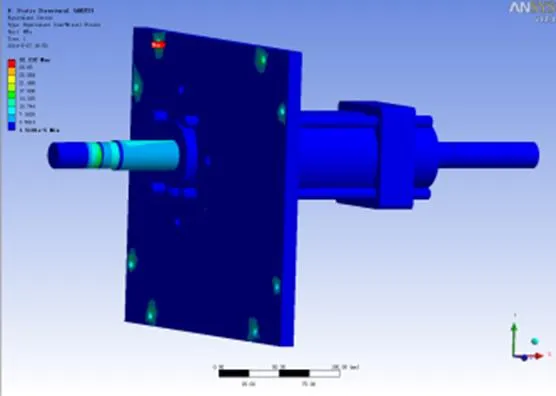

添加相应的载荷及约束;设置求解项并求解,结果如图5、图6及图7所示。

(a)变形云图

(b)应变云图

(c)应力云图

(a)变形云图

(b)应变云图

(c)应力云图

(a)变形云图

(b)应变云图

(c)应力云图

将分析结果汇总整理,如表2所示。

表2 现有尾架静态结构分析结果汇总

由表2可知,该尾架在工作过程中,产生的最大应力不足100 MPa,而各零件所用材料的许用应力均大于100 MPa,故其强度满足要求。

变形也都在许可范围内,所以刚度不成问题。对于比较关心的顶尖,其变形量也不足15μm,是满足要求的。

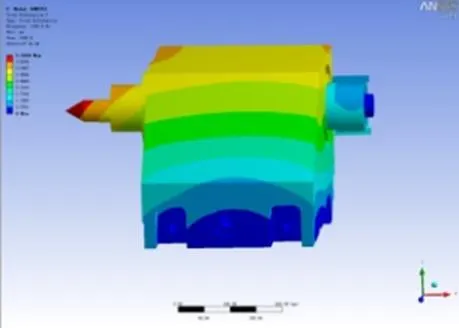

4 模态分析结果

以静力分析的求解为输入数据,这样我们省去了修改材料属性,定义接触类型、网格划分和添加载荷及约束,直接设置求解项并求解,在工程应用中,通常关注前4阶低阶的固有频率已经足够,结果如图8(前体壳部分)、图9(后体壳部分)、图10(油缸部分)所示。

一阶模态

二阶模态

三阶模态

四阶模态

图8 前体壳部分模态分析结果

一阶模态

二阶模态

三阶模态图

四阶模态

图9 后体壳部分模态分析结果

一阶模态

二阶模态

三阶模态

四阶模态

图10 油缸部分模态分析结果

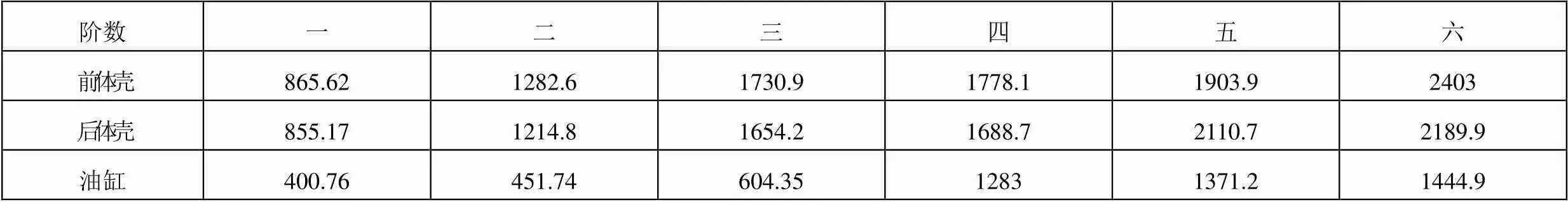

将分析结果汇总,如表3所示。

表3 现有尾架模态分析结果汇总(Hz)

该尾架各部分的各阶固有频率均在400 Hz以上,可以得出尾架整体,其各阶固有频率至少也在400 Hz以上。而该磨床砂轮驱动电机额定转速为1 400 r/min,砂轮转速1 520 r/min,头架主轴转速30~300 r/min,故磨床各振源的频率为0.5~5 Hz、23.3 Hz和25.3 Hz,所以不会产生共振。

5 结语

应用分析软件对调锥尾架进行分析,该尾架在工作过程中,产生的最大应力小于各零件的许用应力,故其强度满足要求;变形量也都在许可范围内,所以刚度满足要求。顶尖变形量也在设计范围内。而且,该尾架动态性能良好,不存在共振的问题。

[1] 汪学栋,房小艳.切点跟踪曲轴磨床磨削力的计算公式分析[J].精密制造与自动化,2013,3:17-18.

[2] 邱言龙.磨工技师手册[M].北京:机械工业出版社,2002:201-203.

[3] 赵汝嘉.机械结构有限元分析[M].西安:西安交通大学出版社,1990.