装备维修备件存贮策略研究*

2014-11-23

(海军91469部队 北京 100841)

1 引言

装备备件具有使用消耗极不均匀、随机性大、受不确定因素影响多等特点,在有限的经费条件下,如何采用合理的库存,最大限度地发挥备件的保障作用,并节约维修经费,是一项具有现实意义的重要课题[1]。

论文深入分析了装备备件库存水平控制和存贮费用,并建立了安全库存模型,为装备维修备件科学存贮提供辅助决策。

2 备件库存分析

2.1 备件库存水平控制分析

装备备件库存量如果很大,对于满足备件需用来说有相当的可靠性,但是会导致资金积压、库存管理费用提高,造成很大的浪费;如果储备量过小,又可能由于库存短缺造成装备无法使用,这将导致更大的损失[2]。

装备维修备件的需求率一成不变,有时供货可能高于最高储备量,有时发放大于储备出现不足,因而供货周期也随之改变。

图1 库存控制过程

2.2 备件存贮费用分析

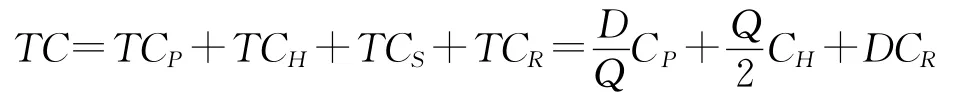

备件存贮费用是指从定购、购入、存储、直至出库所发生的费用,以及因缺货造成的经济损失[3]。本文将存贮费用分为定购费、购入成本、储存费和缺货损失四种:

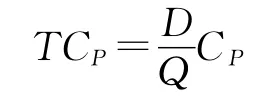

1)订购费

全年定购费用取决于该年的定购次数。

式中:TCP为年订购费用;D为货物的年需要量(可用预测值);Q为订货批量;CP为一次订购费。

从订货费角度看,订货批量越大越好。

2)购入成本

式中:TCR为年购入成本;CR为单位货物价格;D为货物的年需要量(可用预测值)。

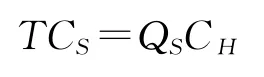

3)储存费用

其中:CH为单件储存费用,其中包括包装、保管、维护等费用。

从存储费用角度看,订货批量越大越不好。

4)缺货损失费

式中:TCS为年缺货损失费;QS为平均缺货费;Cc为每年单位缺货损失费。

从缺货损失费考虑,存储量越大,缺货的可能性就越小,因而缺货损失费就越少。

3 存贮模型的建立

装备的备件种类繁多而单品种的订货量比较小,所以存在价格折扣及分批到货的情况很少;另一方面,装备运行的连续性很强,某一个环节的设备故障有可能会影响装备运行保障,所以装备维修备件一般不允许延期交货,可适用于装备维修备件存贮策略的是经典EQQ(经济订货批量)模型[4]。

1)维修备件EQQ存贮模型

图2 库存状态变化图

虽然备件需求本身具有随机性,但在一个较长时期内需求的整体表现均值上的恒定特性。

当一批货物到达时,库存量最大,随该批货物陆续被耗用,库存量逐渐减少,直至全部被耗用,下批货物尚未到达时,降至最小[5]。全年定购费:

式中:TCP为全年订购费用;CP为每次订购费用。

全年储存费用:

全年购入成本:

全年缺货损失:

全年存货总费用:

图3 年存货成本变化图

按QE组织订货时,其最低年存货费用TCE可按下式计算:

将带入上式得

年经济订货次数为

2)安全库存S设立

由于安全库存是为了应付随机需求的需求变化,因此安全库存量的大小直接与随机需求的变化特征或离散分布状态有关[6]。

很多备件定购期间实际需求量出现的概率是服从正态分布的[7]。这里按正态分布的原理来确定安全库存量。

式中:S为安全库存量;σ为定购期间实际需求量的标准差,反映实际值对其预测值的离散程度。

α在库存控制中为安全系数,它可根据预定的服务(不缺货

概率),查正态分布表得出。

4 备件存贮控制策略

4.1 定量订货控制法

在定购期间TL和需求率C不稳定的情况下,即在随机情况下,定货点L可按下式确定:

对于备件来说,只要设定了备件的定货点,通过盘点库存量达到了订货点后提示采购申请[8]。

4.2 定期订货控制法

实行定期订货控制法时,必须以获得最低存货总成本为库存控制的目标[9]。

1)经济订货周期To

订货周期是定期订货法中的重要控制参数。可获得最低年存货总成本的订货周期成为经济订货周期[10]。以日为时间单位的经济订货周期可用下式计算。

2)预定订货水准Lo

式中:TL为定购期间;To为订货期间,即相邻两次订货的间隔时间;T为供应周期,即相邻两次供货的间隔时间,当TL不变时,T=To;HS为保险储备量。

3)每次订货量Qi

式中:Bi为在i次订货期间内可达到的已订货尚未到达的货物量;Hi为在i次订货时货物的盘存数量。

定期订货法通过确定经济订货周期来实现最低年存货总成本

5 结语

采用合理库存策略,建立一套控制库存的有效方法,将备件存贮量控制在一个合理适当的比例,减少资金的占用量,以提高资源的利用率,从而提高装备维修和技术保障效能。

[1]孙亮,徐廷学,代莹.基于定期检测的导弹贮存可靠性预测模型[J].战术导弹技术,2004,16(4):17-20.

[2]赵强,周林,陈维,等.现代战争条件下地导装备备件库存数量优化分析[J].兵工自动化,2009,15(2):57-59.

[3]沈剑波,李金林,崔利荣.导弹储存可用性模型与分析[J].导弹与航天运载技术,2004,2(2):31-35.

[4]史边艳,张睿,宁文渊.导弹武器系统贮存期间检测周期的确定方法[J].战术导弹技术,2004,22(3):23-25.

[5]张培龙,许诚,许霞.导弹武器系统综合保障管理信息系统的设计及实现[J].航空计算技术,2005,3(1):97-99.

[6]陈晓芳,岳才保.动态存储模型研究[J].武汉理工大学学报,2003,25(1):89-91.

[7]向晋乾,黄培清,李杰.定期定货策略下企业集团中采购的最优定货模型[J].上海交通大学学报,2005,39(3):475-476.

[8]王猛,陈桂明,郑钦.基于DEA 的装备维修保障系统效能评估研究[J].装备指挥技术学院学报,2008,5(2):109-110.

[9]包兴,季建华,连海佳.核心备件的订货策略与模型[J].上海交通大学学报,2007,41(7):1098-1099.

[10]陈国华,姚洪兴,盛昭瀚.库存管理混沌系统的同步控制[J].预测,2003,22(5):41-45