细粒嵌布铜铅锌矿石的浮选工艺试验研究

2014-11-20王伟之陈丽平武文双

王伟之,陈丽平,张 浩,武文双

(1.河北联合大学矿业工程学院,河北 唐山063009;2.河北省矿业开发与安全技术实验室,河北 唐山063009;3.河北联合大学迁安学院,河北 迁安064400)

由于复杂多金属硫化矿中铜铅锌硫化矿物可浮性接近,矿物间致密共生且嵌布不均匀,结构复杂、含泥量多等原因,使复杂硫化矿的分选相对复杂及困难[1-4]。某铜铅锌多金属硫化矿矿石中有价金属元素种类多,各有用矿物间共生关系密切且嵌布不均匀,部分矿物嵌布极细,矿石结构及构造复杂。

本试验通过对该矿石进行系统的浮选工艺试验研究,成功地实现了铜铅锌的分离及富集,获得了合格的铜、铅、锌精矿产品,为合理开发利用该资源提供了试验依据。

1 矿石性质

某矿石属复杂多金属硫化矿,矿石成分复杂,有价金属元素种类多,各矿物嵌布粒度不均匀,部分矿物嵌布极细,主要金属硫化矿物为黄铜矿、方铅矿及闪锌矿,另外还含有一定量的黄铁矿;伴生的金、银主要为自然金、自然银;脉石矿物为方解石、石榴子石及石英等。矿石中各主要矿物的含量分析结果见表1,矿石化学多元素分析测定结果见表2。

表1 矿石中各矿物含量/%

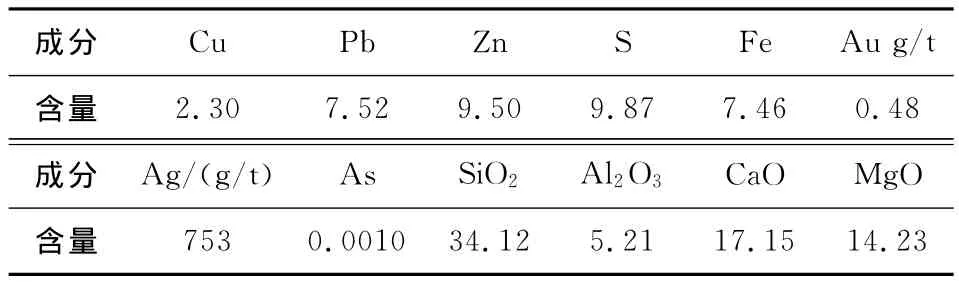

表2 原矿多元素分析结果/%

由表2可知,矿石中铜、铅、锌已达到工业品位,应进行回收。金、银作为伴生的有价贵金属元素,应考虑在选别过程中富集于精矿中。

2 试验工艺流程

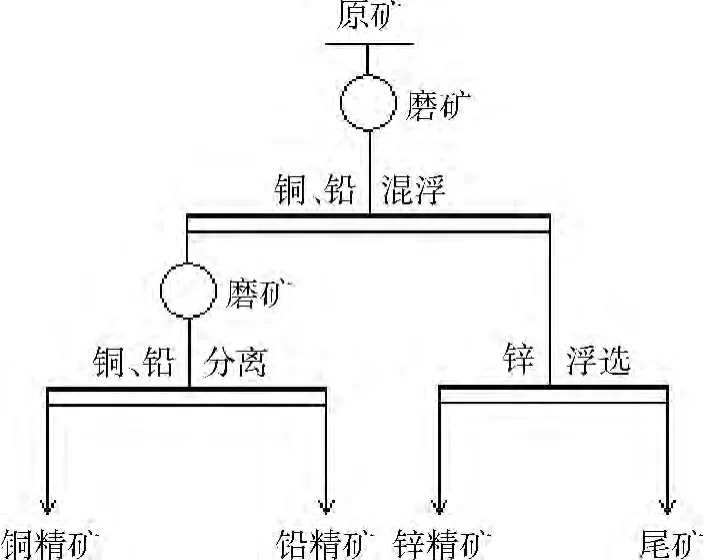

根据试验矿石中各有用矿物的浮选特性、嵌布粒度及共生关系,经探索试验,最终确定了优先浮选铜铅-铜铅精矿再磨-铜铅分离-混浮尾矿选锌的部分混合浮选原则流程[5-7]。试验原则流程见图1。

3 浮选试验

3.1 铜铅混浮粗选条件试验

3.1.1 磨矿细度条件试验

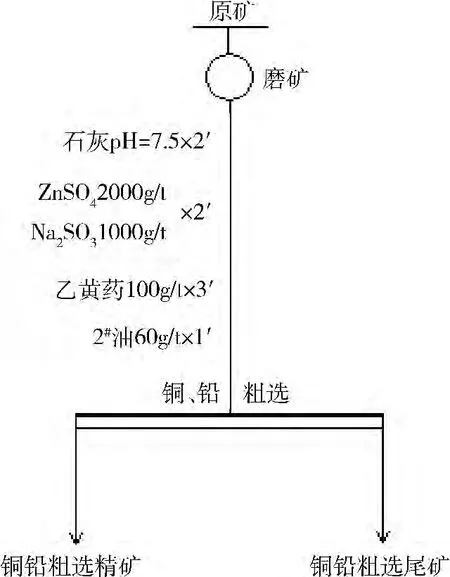

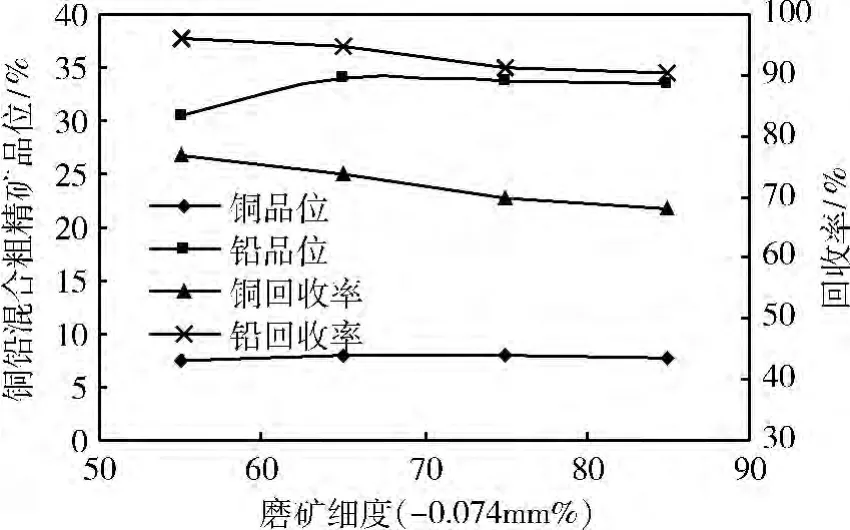

进行了不同磨矿细度条件下浮铜铅的粗选试验,试验流程见图2,试验结果见图3。

图1 试验原则流程

图2 铜铅混浮粗选磨矿细度条件试验流程

图3 铜铅混合粗选磨矿细度条件试验结果

从图3可知,铜铅粗选精矿中铜铅的回收率随磨矿细度的增加呈下降趋势,而铜铅品位呈先上升再下降的趋势。在磨矿细度为-0.074mm占65%时,铜铅粗选精矿中的铜铅品位较高。又考虑到磨矿细度在-200目占70%以下时可采用一段磨矿,减少磨矿成本,因此确定适宜的磨矿细度为-0.074mm占65%,此时铜铅粗选精矿的锌品位为4.83%。

3.1.2 捕收剂种类及用量试验

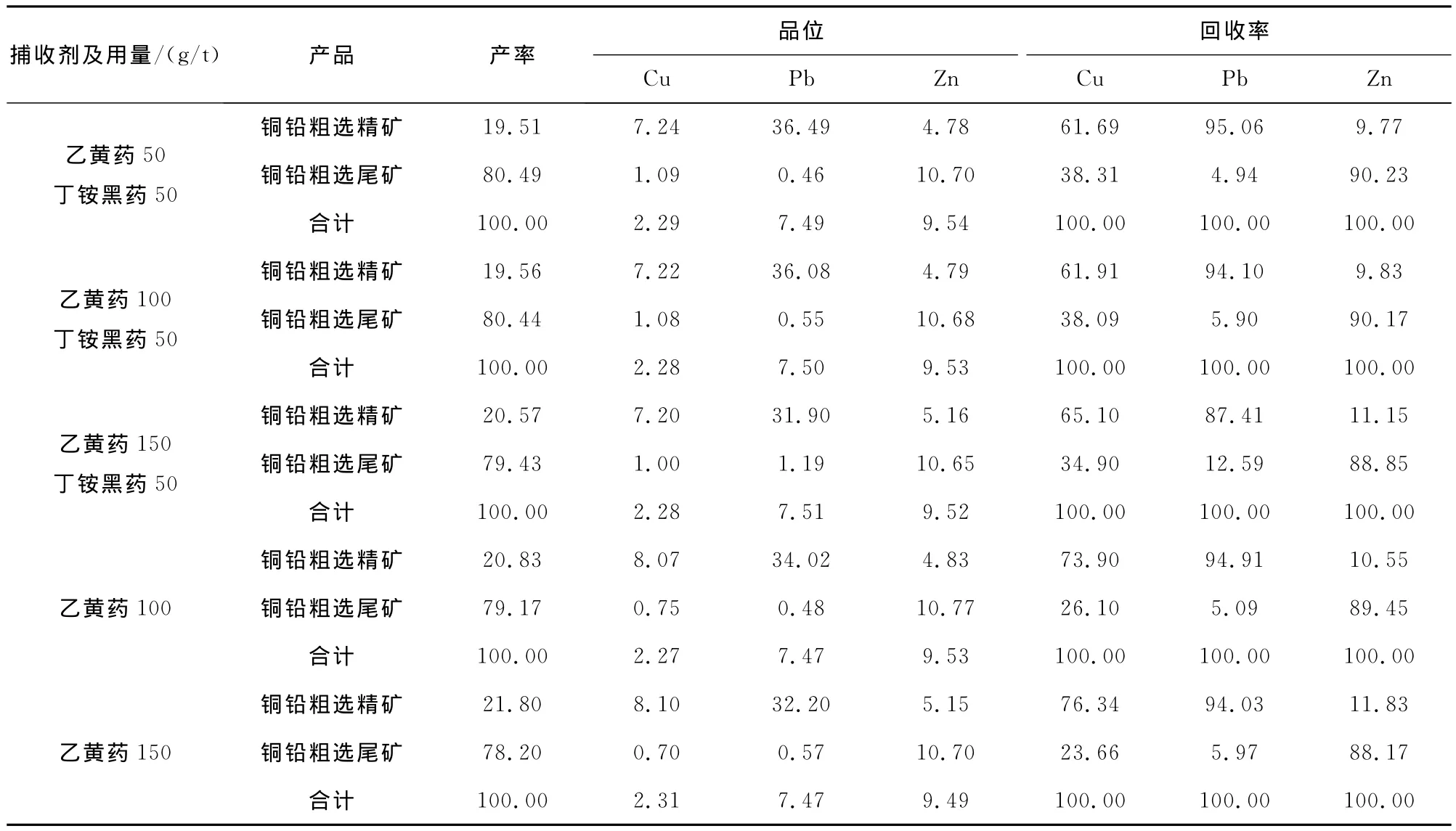

在磨矿细度-0.074mm占65%,抑制剂用用量为ZnSO42000g/t、Na2SO31000g/t的条件下进行了捕收剂筛选试验。试验结果见表3。

从试验结果看,对于相同的捕收剂,随着用量的加大,精矿中铜铅品位逐渐降低,铜铅回收率逐渐升高。对比捕收剂采用乙黄药以及乙黄药+丁铵黑药的试验结果看,乙黄药+丁铵黑药的整体效果不明显优于单独使用乙黄药。因此,铜铅混合浮选捕收剂确定采用乙黄药。综合考虑精矿品位和回收率,且兼顾药剂成本,确定乙黄药用量为100g/t。

3.1.3 抑制剂用量试验

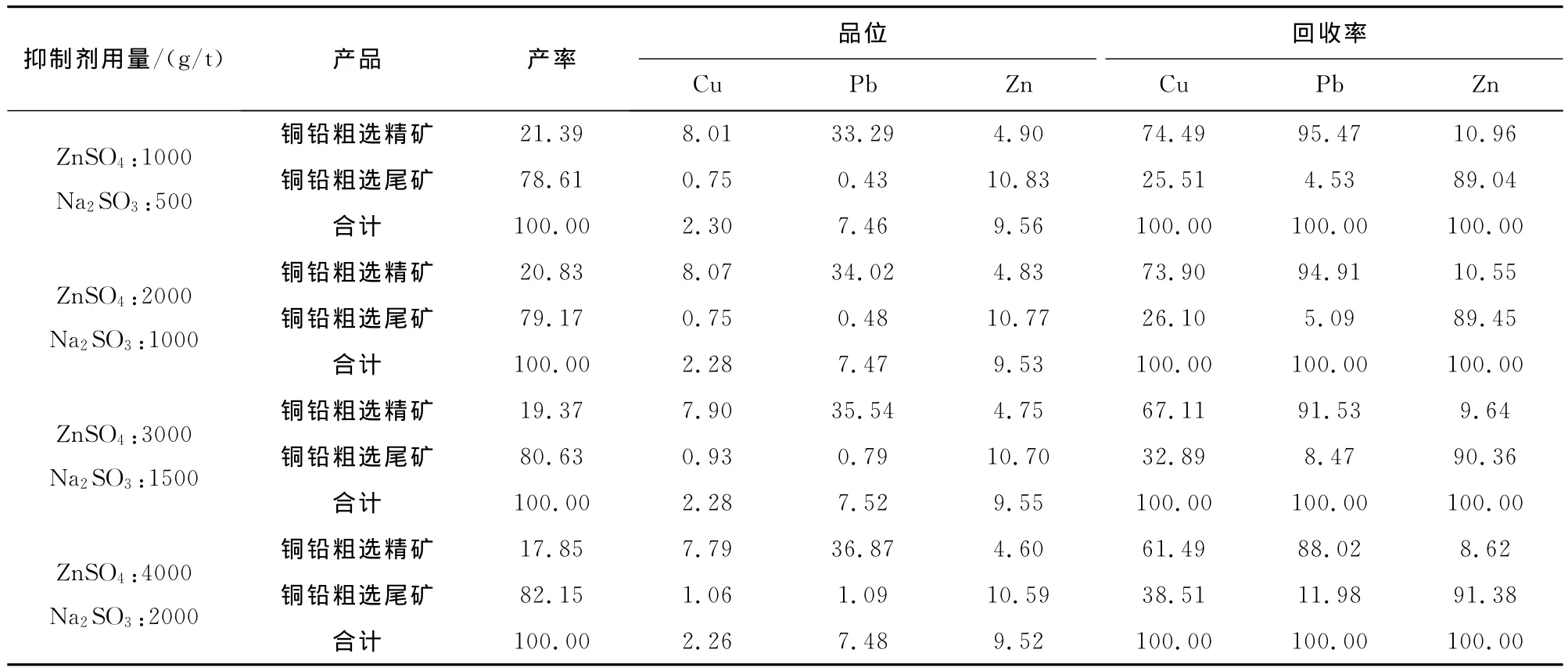

锌抑制剂采用硫酸锌与亚硫酸钠的组合药剂。在磨矿细度为-0.074mm占65%,捕收剂为丁黄药100g/t的条件下进行了抑制剂用量试验。试验结果见表4。

从试验结果可以看出,抑制剂用量对浮选指标影响较明显,为保证铜铅混合精矿中的铜铅品位及将铜铅混精中锌含量控制在较低的水平,确定铜铅混浮抑制剂用量为ZnSO42000g/t、Na2SO31000g/t。

3.2 铜铅混合浮选流程结构试验

对铜铅混合浮选粗选尾矿进行了三次扫选,第三次扫选尾矿中铜、铅品位均已较低,且第三次扫选精矿回收的金属量较少;而两次扫选后第二次扫选尾矿中的铜、铅品位均为0.18%及0.19%,已足以作为最终尾矿。因此,为简化流程,铜铅混合浮选确定为两次扫选。

表3 铜铅混浮粗选捕收剂种类及用量试验结果/%

表4 铜铅混浮粗选抑制剂用量试验结果/%

另外,试验中铜铅混合浮选一扫精矿中铜、铅品位分别为7.52%及7.76%,品位较高,为提高粗选回收率,确定将一扫精矿与粗选精矿合并作为最终粗选精矿进入铜铅精选,即铜铅混合浮选为两次粗选及一次扫选流程;将铜铅混合浮选中两次粗选精矿合并后的粗选精矿进行精选,精选确定为两次。在第一次精选时,为了强化对锌矿物的抑制,加入了适量的硫酸锌及亚硫酸钠。

3.3 铜铅分离试验

3.3.1 铜铅分离粗选条件试验

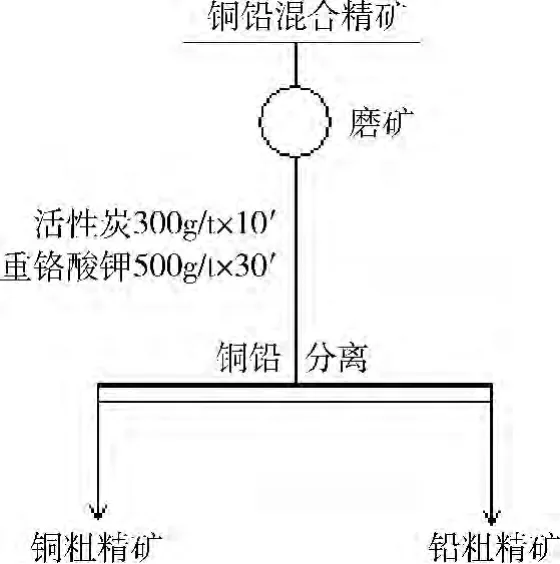

关于铜铅分离有两种可行的方案,一种是浮铜抑铅,另一种是浮铅抑铜[1],本试验采用浮铜抑铅的方案。为了使铜铅精矿得到充分的单体解离,对铜铅混合精矿进行了再磨试验。试验流程见图4。其中活性炭为脱药刘,重铬酸钾为铅抑制剂。试验结果见图5。

由试验结果知,随着混合精矿再磨细度的增加,铜粗精矿的铜品位呈先上升趋势,而再磨细度超过-0.038mm占90%后,铜品位下降;铅粗精矿中铅品位随磨矿细度增加没有明显变化。因此,确定铜铅混合精矿的再磨细度为-0.038mm占90%。

在再磨细度-0.038mm占90%的条件下,又对脱药剂活性炭及抑制剂重铬酸钾进行了用量条件试验,最终确定铜铅分离粗选中活性炭用量为300g/t,重铬酸钾用量为500g/t。

图4 铜铅混合精矿再磨细度条件试验流程

图5 铜铅混合精矿再磨细度条件试验结果

3.3.2 铜铅分离流程结构试验

对铜铅分离粗选得到的铜粗精矿及铅粗精矿分别进行了精选及扫选试验。通过试验确定铜精选为三次,铜扫选为两次,最终得到的铜精矿品位为22.21%,对原矿回收率79.23%;铅精矿品位为64.97%,对原矿回收率为73.61%。

3.4 锌浮选试验

3.4.1 锌粗选条件试验

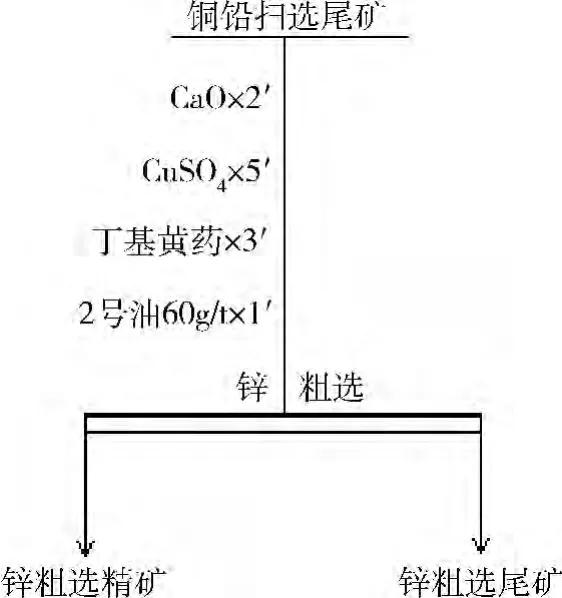

锌粗选条件试验的给矿为两粗一扫混合浮选铜铅的尾矿,按图6流程对锌粗选进行药剂用量试验,其中石灰为黄铁矿的抑制剂、硫酸铜为闪锌矿的活化剂、丁基黄药为捕收剂。试验结果见图7~9。

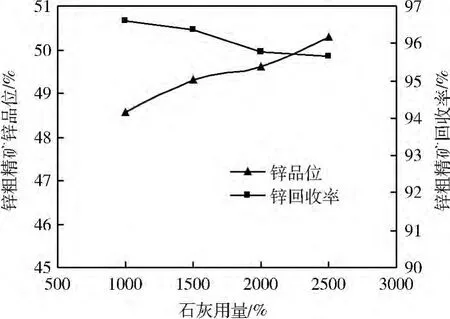

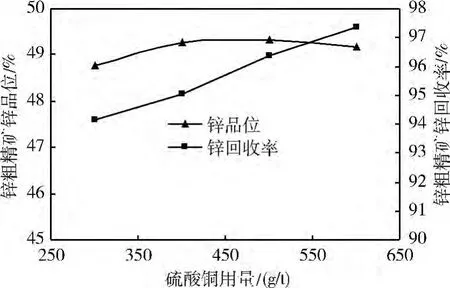

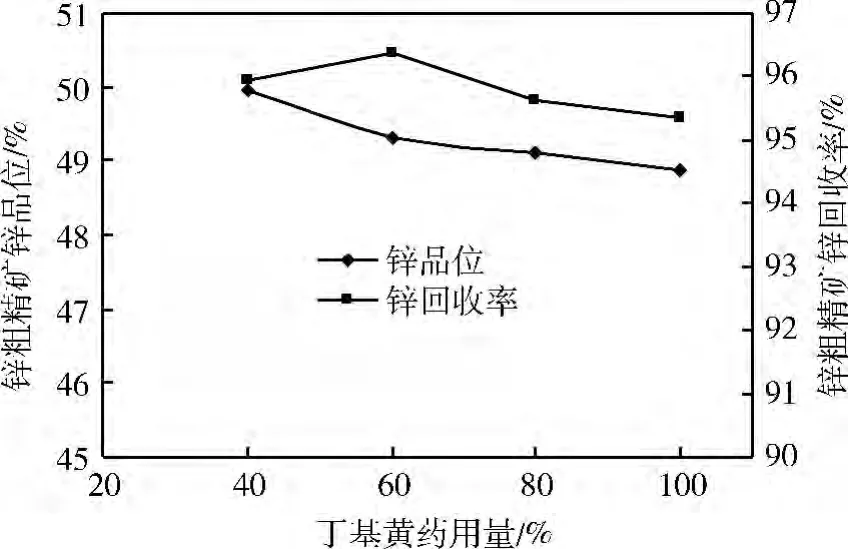

由试验结果看,石灰用量对浮锌指标影响不大,考虑到药剂成本,确定锌粗选石灰用量为1500g/t;硫酸铜用量的增加使锌粗精矿中的锌品位呈先上升后下降的趋势,而回收率呈上升趋势。综合考虑,确定锌粗选硫酸铜用量为500g/t;而随着丁基黄药用量的增加,锌粗精矿中锌品位有所下降,回收率先上升后下降。综合考虑,确定锌粗选中捕收剂丁基黄药的用量为60g/t。

图6 锌粗选条件试验流程

图7 锌粗选石灰用量试验结果

图8 锌粗选硫酸铜用量试验结果

3.4.2 锌浮选流程结构试验

依据条件试验中确定的锌粗选条件,进行了锌浮选流程结构试验,确定锌浮选为一次粗选、两次精选及两次扫选的流程结构。经两次精选后,可获得品位56.39%、对原矿回收率80.90%的锌精矿。

3.5 闭路试验

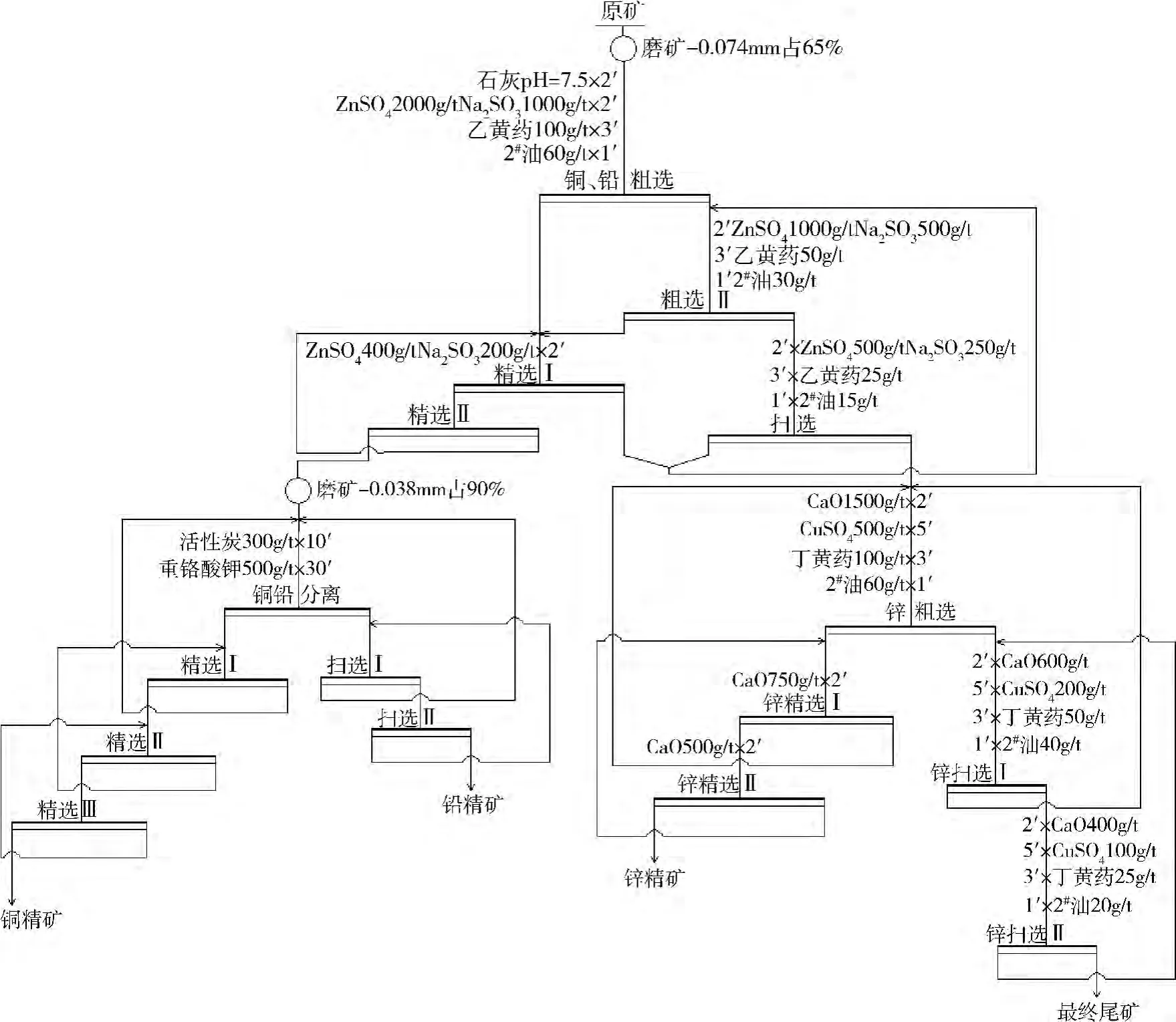

在上述条件试验和开路精扫选次数流程试验基础上进行了闭路浮选流程试验,试验流程见图10,试验结果见表5。

图9 锌粗选丁基黄药用量试验结果

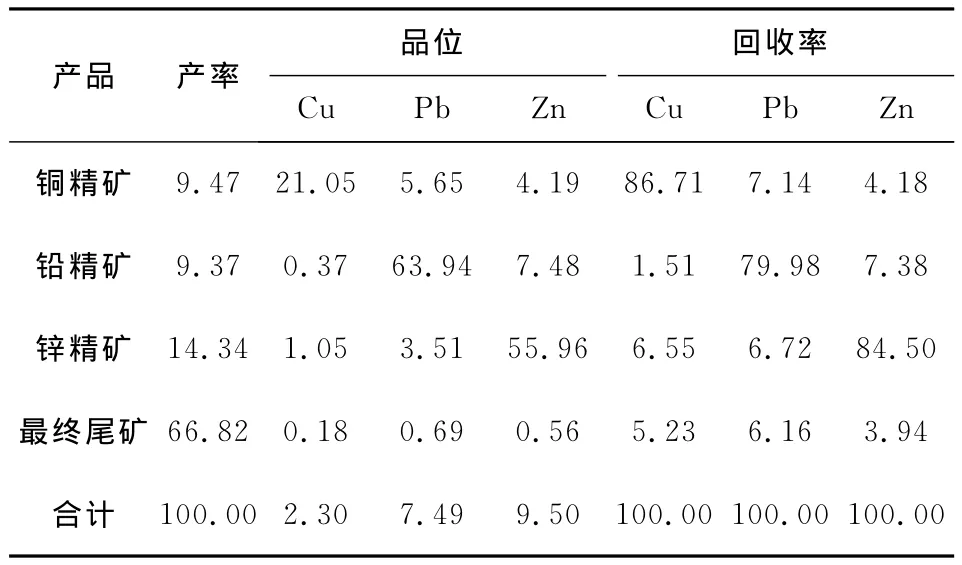

表5 闭路试验结果/%

图10 闭路试验流程

3 结论

1)该矿石为难选复杂硫化矿,矿石性质复杂。有用矿物主要有黄铜矿、方铅矿及闪锌矿,各矿物间共生关系密切且嵌布粒度不均匀。

2)针对该矿石性质,采用优先浮选铜铅-铜铅精矿再磨-铜铅分离-混浮尾矿选锌的部分混合浮选流程进行铜铅锌的分离;选通过两粗两精一扫铜铅混浮流程得到铜铅混合精矿,混合精矿再磨脱药后抑铅浮铜,通过一粗三精两扫铜铅分离流程得到铜精矿及铅精矿;混浮尾矿活化闪锌矿后通过一粗两精两扫的浮锌流程得到锌精矿。

该浮选工艺流程简单,易于操作,铜、铅、锌可获得有效的分离及富集,试验结果对类似多金属硫化矿的开发利用具有参考作用。

[1]胡为柏.浮选[M].修订版.北京:冶金工业出版社,1982.

[2]艾光华,周源.细粒嵌布铜铅锌矿石的浮选新工艺试验研究[J].金属矿山,2004(10):36-38,65.

[3]李红玲,梁友伟.云南某多金属硫化矿选矿试验[J].金属矿山,2011(7):82-85.

[4]李江涛,库建刚,黄加能.亚硫酸钠在铜铅分离浮选中的应用[J].中国矿业,2007,16(10):74-76

[5]闫军宁,岳丽琴.云南某金银铜铅多金属矿石选矿试验研究[J].有色金属:选矿部分,2012(2):31-34.

[6]李荣改,宋翔宇,张雨田,等.青海某复杂铜铅锌多金属矿石选矿工艺研究[J].金属矿山,2010(12):67-71.

[7]朱宾,陆智.广西某铅锌矿优先浮选实验研究[J].中国矿业,2013,22(3):80-82.