基于新给料方式的重介质旋流器流场的研究

2014-11-20徐磊

徐 磊

(天地 (唐山)矿业科技有限公司,河北 唐山063000)

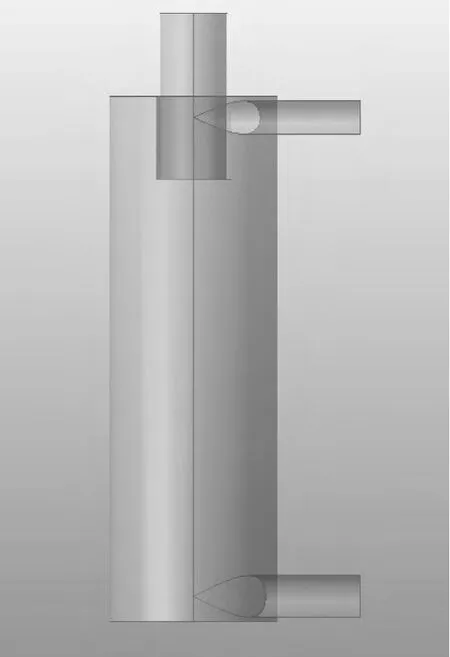

重介质旋流器作为目前应用最广泛的煤炭分选设备,尽管已经系列化生产,但仍存在旋流器的给料压力高、磨损不均衡以及介质循环量大等问题,这说明旋流器的结构参数还有进一步优化的必要。旋流器的给料方式是影响其分选效果的因素之一,目前给料方式主要有切线形、渐开线形等。然而上述给料方式引导的方向均垂直于旋流器轴向,与旋流器内流场的螺旋角度不一致,因此需要在后续给料的推动下不断进行转向,这无疑要消耗一定的能量[1]。由此笔者制作了入口向底流端倾斜5°的旋流器模型,并配合该倾斜角度制作了螺旋形的溢流顶板,其螺旋角度也为5°,紧贴给料管布置,通过新的给料方式以期达到降低能耗和稳定旋流器内部流场的目的。传统给料方式和新给料方式重介质旋流器的几何模型如图1~2所示。本文在利用粒子图像测速技术(PIV)进行试验的基础上,在流场数值模拟软件FLUENT中采用RSM模型对重介质旋流器的流场进行了模拟,在相同给料压力条件下,对给料方式改变后旋流器流场的变化进行了初步分析。

1 试验研究

1.1 测试方法

试验采用PIV技术对旋流器内部流场进行测试。近年来,PIV技术作为研究各种复杂流场的一种基本手段,已获得广大科研工作者的认同,尤其适用于涡流、湍流等复杂的流动形式。

1.2 旋流器模型参数

旋流器的主要结构和工艺参数如下:旋流器直

图1 传统给料方式旋流器

图2 新给料方式旋流器

径200mm;筒体长度630mm;给料管直径40mm;溢流管直径80mm;溢流管插入深度100mm;底流管直径50mm;给料压力0.03MPa。

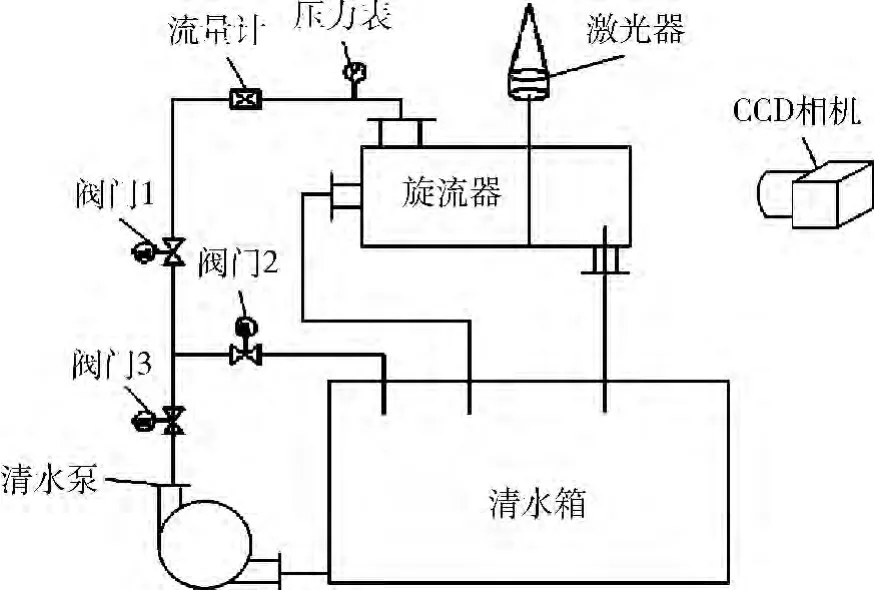

1.3 PIV试验系统

试验系统主要由旋流器、管路系统以及PIV测速系统组成,设备安装简图如图3所示。

2 FLUENT数值模拟

在FLUENT中所建立的旋流器模型与PIV试验的旋流器模型保持一致;对于新给料方式旋流器,溢流顶板为螺旋角为5°的螺旋板,从而保证给料方向与顶板走向一致。在前处理软件GAMBIT中建立传统给料方式和新给料方式旋流器的物理模型,然后对物理模型进行网格划分,形成非均匀的六面体网格,选择Reynolds应力模型(RSM)并对旋流器设定边界条件后进行求解。

图3 PIV试验系统

3 试验与数值模拟结果分析

分别距离旋流器底端500mm、300mm取两个径向截面记为z=500mm、z=300mm截面,过筒体中心线取轴向截面记为x=0mm截面,本文对这几个截面进行分析。

3.1 切向速度分布

3.1.1 PIV试验结果

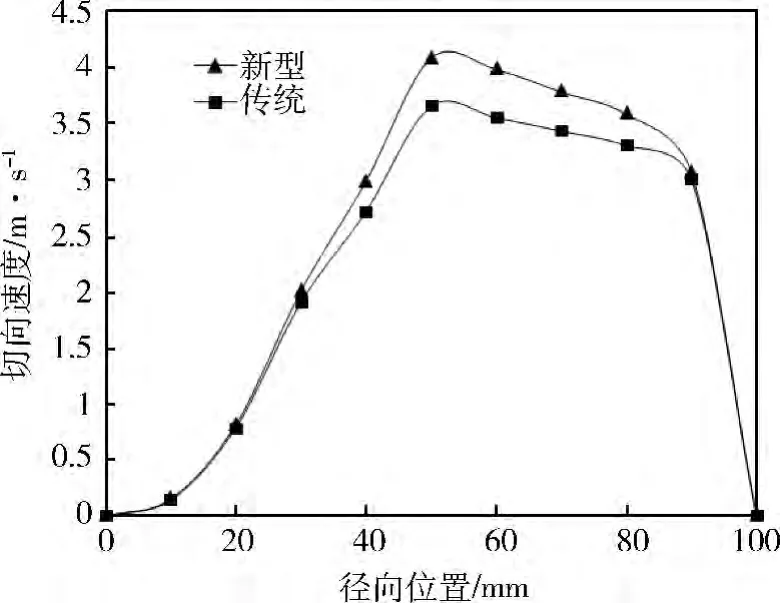

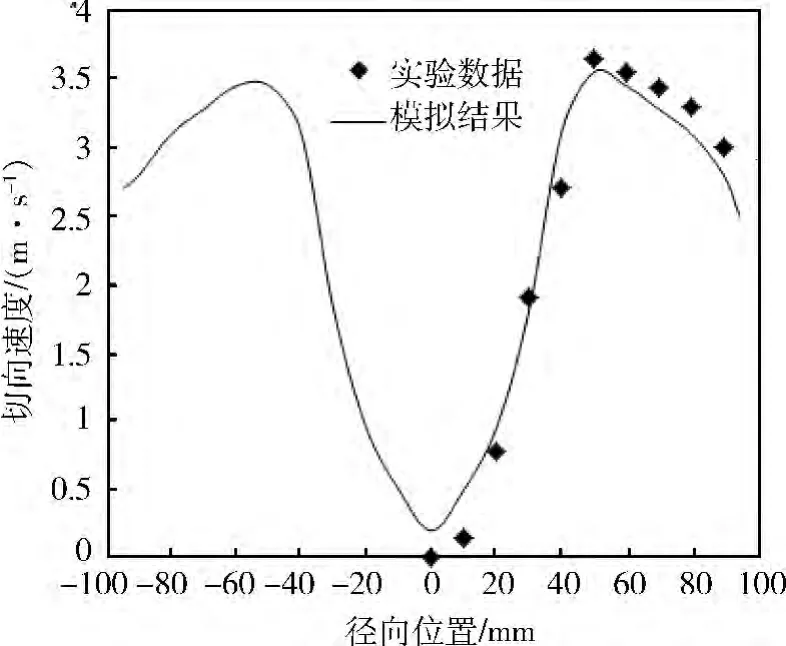

切向速度决定着矿粒在重介质旋流器中所受离心力的大小,它是旋流器三维速度中最重要的一维[2]。图4、图5为旋流器两个径向截面的切向速度分布,横坐标0表示旋流器中心,100表示旋流器内壁位置。

图4 z=500mm截面切向速度分布

由图4、图5可见,两种给料方式旋流器的切向速度沿器壁向中心方向逐渐增大,与半径成反比例,达到最大值后便迅速减小;而在相同径向位置,特别是在主要分选区域(50~80mm),新给料方式旋流器的切向速度要比传统旋流器高,所以矿粒受到的离心力更大。

矿物在重介质旋流器中的分选效果跟离心系数有直接关系,离心系数可由式(1)计算。

图5 z=300mm截面切向速度分布

式中:a为离心加速度,m/s2;g为重力加速度,m/s2。

离心加速度a可表达为式(2)。

式中:Vt为重介质悬浮液流的切向速度,m/s;R为旋流器半径,m;D为旋流器直径,m。

将式(2)代入式(1)得式(3)。

由式(3)同时结合图4、图5,那么在相同给料压力下,新给料方式旋流器的离心系数较大,则当离心系数相同时,新给料方式旋流器的给料压力可比传统旋流器的小,因而其能耗较小,这可能是由于给料方向改变后减少了流体转向的能量损失和局部湍流所导致的。

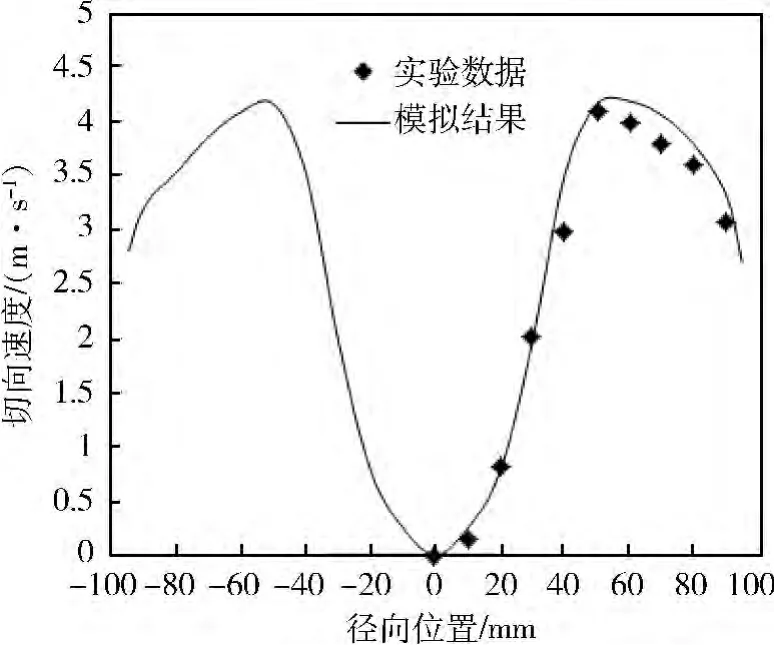

3.1.2 数值模拟与PIV试验结果的比较

图6、图7示出了采用RSM模型模拟得到的旋流器z=300mm截面上切向速度的预测值与PIV试验结果的比较,二者吻合较好,表明了FLUENT提供的RSM模型在模拟计算重介质旋流器强旋流场上的可行性,通过模拟可以对设备设计、改进起到一定的指导作用。

图6 z=300mm截面切向速度(传统)

图7 z=300mm截面切向速度(新型)

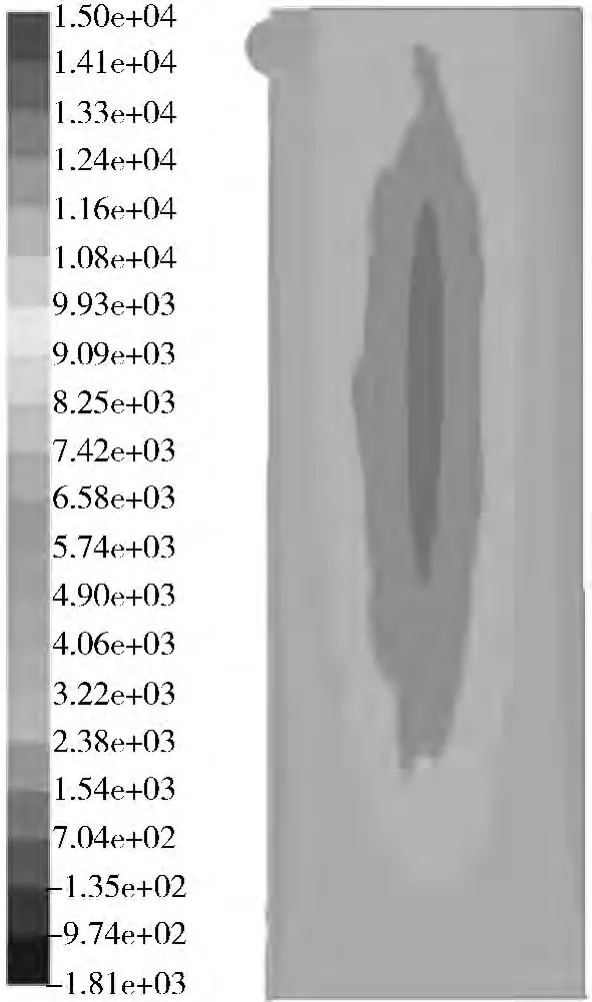

3.2 压力分布

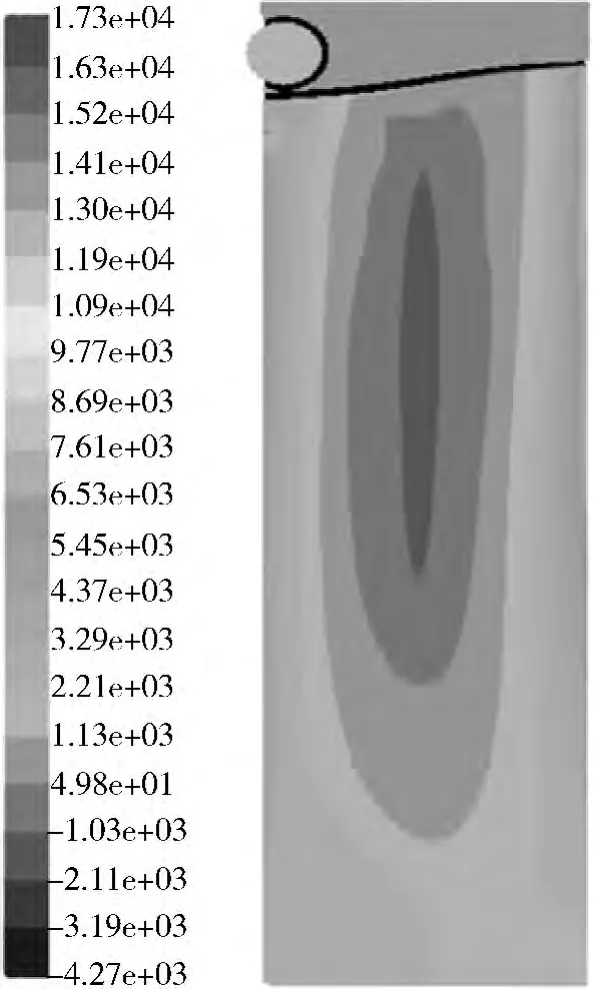

旋流器内的压力损失主要用于为有效的离心力场提供能量,对分选过程起积极作用,同时要克服空气柱等引起的各种能量损失。两种给料方式旋流器在x=0截面上的静压云图如图8、图9所示,在强旋转离心力场的作用下,同一截面上压力场的分布基本上是随着旋流器半径的减小而降低,静压在中心处出现最低值,在旋流器中心存在一个负压区,即空气柱。通过对静压云图读取数据,传统给料方式和新给料方式旋流器在z=500mm截面上中心负压区最低压强分别约为-650Pa、-912Pa,新给料方式旋流器中心负压明显较强,说明其旋涡强度较大,给料能力也相对较大。

图8 传统给料方式旋流器x=0截面静压云图

3.3 给料方式流线图

图9 新给料方式旋流器x=0截面静压云图

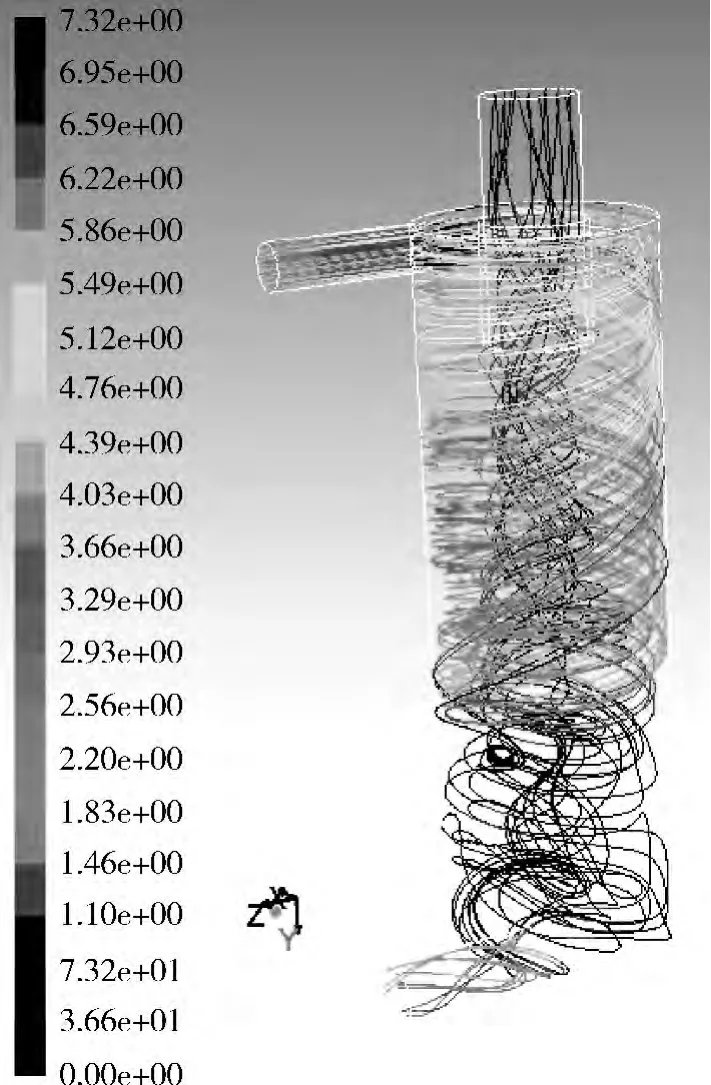

图10 传统给料方式旋流器流线图

图11 新给料方式旋流器流线图

图10 、图11分别给出了两种给料方式旋流器的流线图。对于传统旋流器,由于给料方向垂直于旋流器轴向,因此物料进入旋流器后需要在后续给料的推动下不断地进行转向,故需要更长的一段筒体距离来进行流场的调整,这无疑要消耗更多的静压能;而对于新给料方式旋流器,由于物料在进入旋流器之初便存在轴向的分速度,其给料方向与流场的螺旋角度比较接近,因此可以使流体迅速地进入螺旋状态,也节省了部分静压能。

4 结论

1)重介质旋流器流场的PIV试验测试和FLUENT数值模拟结果较为接近,证明基于RSM模型的数值模拟方法对于重介质旋流器流场是可行的研究手段。

2)在相同给料压力下,新给料方式旋流器相比传统给料方式旋流器,在相同横截面处切向速度增大,中心负压减小,这表明该给料方式可以有效降低旋流器内的能耗,有利于增大旋流器的离心系数,提高分选效率。

[1]齐正义.旋流器选煤技术现状[J].选煤技术,2006(2):52-54.

[2]彭荣任,等.重介质旋流器选煤理论与实践[M].北京:冶金工业出版社,2012.