电流类型对氨基磺酸盐型电铸Ni-Co合金组织及性能的影响

2014-11-16裴和中张国亮

裴和中, 李 雪, 黄 攀, 陆 峰, 张 俊, 张国亮

(1. 昆明理工大学材料科学与工程学院,昆明650093;2. 云南北方驰宏光电有限公司,昆明650093;3. 北京航空材料研究院,北京100095;4. 云南驰宏锌锗股份有限公司,昆明650093)

电铸技术由于具有复制能力高、精度好、成形周期短等特点,被广泛应用于航空航天、微型机械制造以及波纹管、药型罩、注塑模、压塑模等精密器件等领域[1~4]。镍钴合金铸层可以通过硫酸盐、氯化物、氨基磺酸盐等体系制备[5],氨基磺酸盐型电铸镍钴合金由于具有易溶解、沉积速率快、分散能力较好、超低应力等特点而广泛应用于电铸技术中[6~9]。电铸过程中,电流类型或电流的种类及电流密度范围对电铸镍钴合金铸层的显微硬度、钴含量及组织形貌均有影响。目前研究者已对钴含量、晶粒尺寸以及表面形貌、硬度等方面有所研究。有资料研究表明[10]在氨基磺酸盐体系中,采用脉冲电沉积技术制备的铸层为钴含量在2.4% ~59.3%的纳米晶镍钴合金,且纳米晶镍钴合金的平均晶粒尺寸随着钴含量的增加而减小。Chung 等[11]研究表示,在氨基磺酸盐体系中,脉冲频率和电流密度对Ni-Co 合金的成分组成、表面形貌和硬度有一定的影响。裴和中等[12]研究了添加剂和电流密度对镍钴合金电铸层组织的影响。

目前未见电流类型对钴含量的影响的报道,为此,本研究以硬质铝合金为芯模材料,在氨基磺酸盐体系中进行镍钴合金电铸实验,研究电流类型对Ni-Co 合金电铸层组织结构性能的影响规律。

1 实验及测试方法

1.1 电铸工艺流程

电铸过程中主要采用图1 所示工艺流程。采用硬质铝合金(LY12)作为阴极,尺寸为20mm×5mm。实验中以硬铝合金(LY12)为芯模材料。

图1 电铸工艺流程Fig.1 The electroforming process

1.2 电铸实验工艺参数

电铸实验工艺参数见表1。

表1 电铸工艺参数Table 1 The electroforming process parameters

1.3 铸层测试方法

采用脉冲和直流电流制备Ni-Co 合金的电铸层。采用显微硬度计和能谱仪分析脉冲和直流电流对铸层的显微硬度和钴含量的影响。利用SEM 和X 射线衍射仪分析脉冲和直流电流对铸层表面形貌和微观结构的影响。

2 实验结果与分析

2.1 电流类型对铸层显微硬度的影响

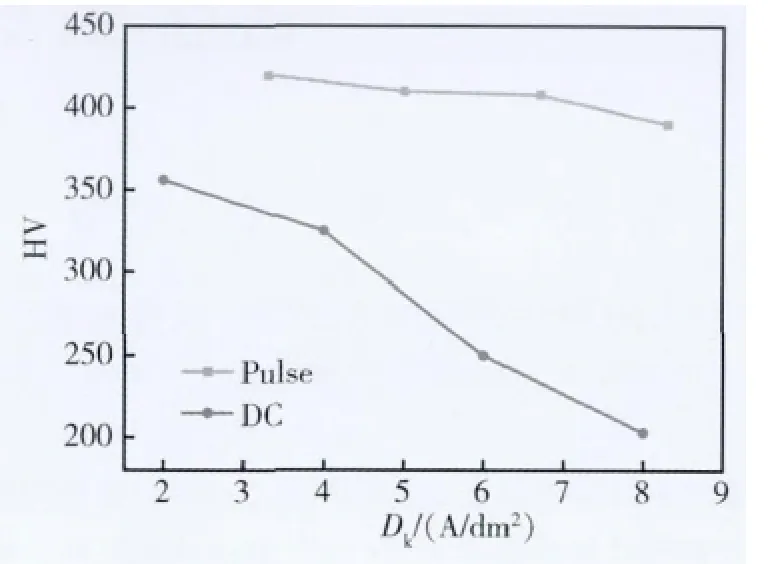

图2 为脉冲和直流电流与铸层显微硬度的关系曲线。由图2 可以看出:当电流类型为脉冲电流时,铸层的显微硬度较高。不论是采用脉冲电流还是直流电流制备铸层,铸层的显微硬度均随电流密度(Dk)的增大而减小,但采用脉冲电流时,显微硬度下降较缓慢。

采用脉冲电流和直流电流制备铸层,随Dk增大,电铸层显微硬度都减小。从图3 可以看出,Dk对铸层晶粒尺寸有很大的影响,Dk增大,铸层晶粒逐渐增大。根据Hall-Petch 关系式(H = H0+kd-0.5)可知:铸层晶粒越小,显微硬度越大。从图2和图3 可知,铸层晶粒随Dk的增大不断增大,从而导致了铸层的显微硬度不断减小。主要原因是采用脉冲电流时,铸层形核率高,晶粒生长缓慢,铸层晶粒细小,从而导致硬度较高[10];由于电沉积时受扩散控制的影响较小,所以与直流相比较,Dk的增大对铸层晶粒影响较小。采用脉冲电流,铸层显微硬度比较高,并且下降较缓慢。

图2 脉冲和直流电流对铸层显微硬度的影响Fig.2 The influence of pulse and direct current on the casting layer's microhardness

2.2 电流类型对铸层钴含量和性能的影响

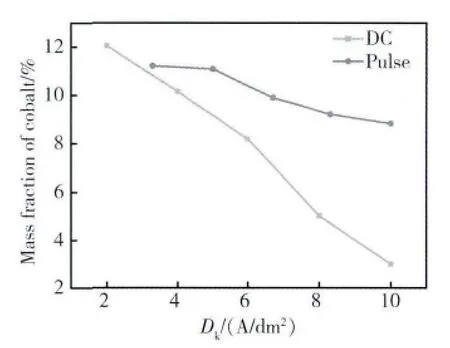

脉冲和直流电流对铸层钴含量的影响如图4所示。由图可见:铸层钴含量均随Dk的增大而减少。当电流类型为脉冲时,铸层钴含量随着脉冲峰值的增大而下降,但与直流电流相比,铸层钴含量下降的较缓慢;随着直流电流密度的增大,铸层钴含量下降的更为迅速。当铸层钴含量增加时,平均晶粒尺寸减小,加工硬化率增加,塑性提高,显微硬度增加。另外,由于钴离子浓度增加,更多的钴原子以置换固溶的方式进入镍原子晶格点阵中,从而形成单相固溶体,引起晶格错配产生内应力。由于单相固溶体的形成而造成的固溶体晶格点阵畸变,使得镀层结构更加紧密,有利于提高合金的耐蚀性能。

铸层钴含量随Dk的增加而减少的主要原因是:在电铸过程中,扩散大大影响铸液中Co2+的沉积[13]。脉冲电流在一定频率的通断中进行,电沉积也随着脉冲电流有规律的沉积和停止。当电流接通时,电沉积开始,阴极表面Co2+不断消耗;当电流断开时,被消耗的Co2+将在搅拌的作用下得到很好的补充。因此,当采用脉冲电流时,阴极表面的Co2+能够得到一定的补充,削弱由扩散控制引起的铸层钴含量的降低。故铸层钴含量随脉冲电流的增加下降速率较慢。

2.3 电流类型对铸层表面形貌和性能的影响

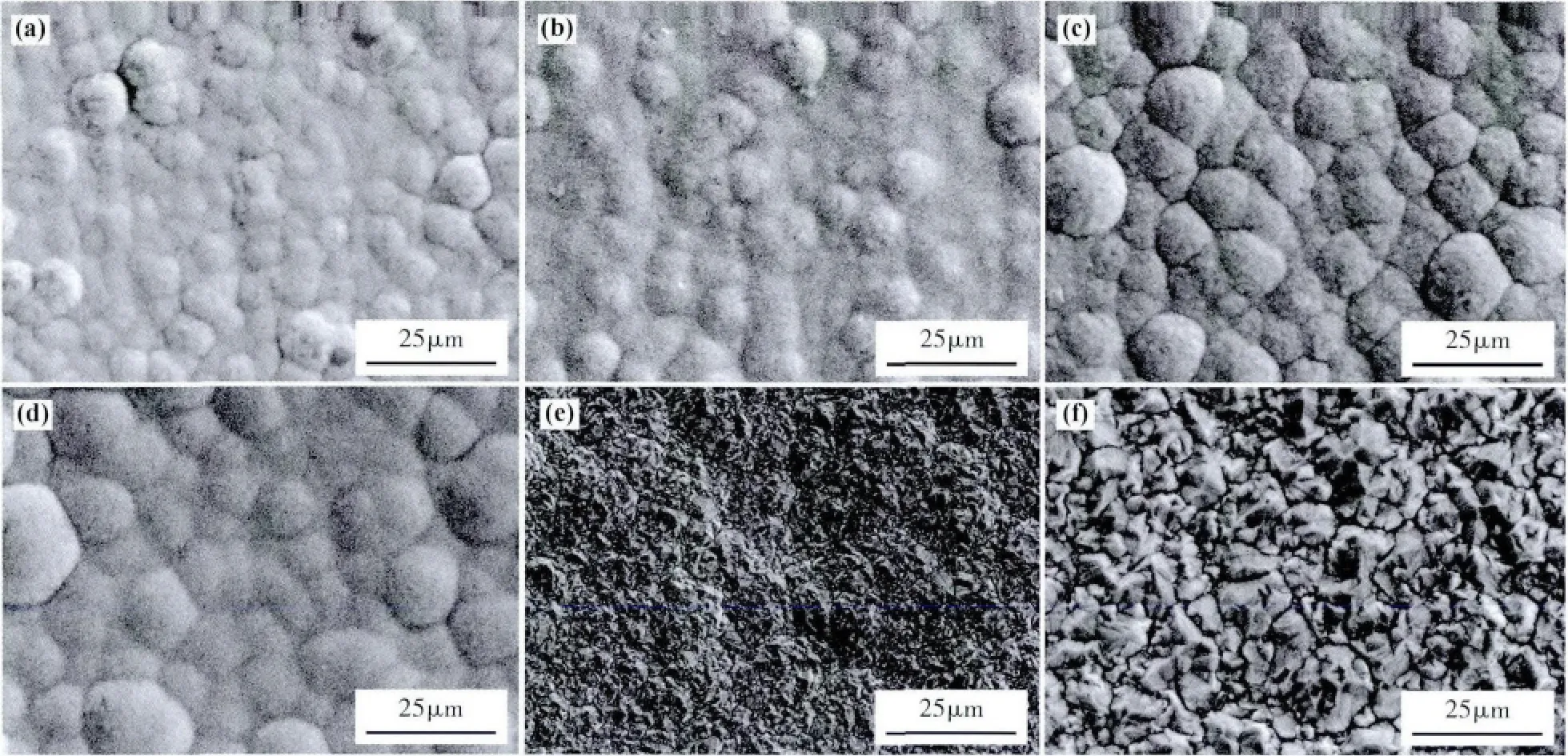

图3a ~f 分别为脉冲峰值电流密度为3. 3A/dm2,5A/dm2,6.6A/dm2,8A/dm2,以及直流电流密度为6.6A/dm2,8A/dm2的铸层表面形貌。

由图3a ~d 可以看出:随脉冲峰值Dk的不断增大,铸层晶包呈菜花状且不断增大,晶包变得更均匀、界面更明显。对比图3c,d 和e,f 可以看出在相同Dk下直流电流和脉冲电流对铸层的形貌影响很大。采用脉冲电流,铸层呈菜花包状、晶包均匀;采用直流电流,铸层晶粒呈块状、不均匀。这主要由于电流类型不同,铸层电沉积时形核率有所差别。

Choo 等[13]研究表明,高的阴极过电位和低的吸附原子表面迁移率会导致晶核大量形成并且抑制晶粒生长。脉冲电流电铸是在不停的通断电情况下进行。电流接通时,电铸过程正常进行,即包括电沉积的形核、结晶,晶粒不断长大,铸层增厚;电流断开,则电铸过程停止,晶粒生长受到抑制作用,生长速率减缓甚至停止;当再次接通和断开电流时,上述过程重复出现。这样铸层表面会在原有晶核基础上生成新的活性生长点,形核数目也会增多,有些旧的晶核被覆盖,新形成的晶核开始生长,因此减慢晶核的生长时间和速率,从而使得铸层更加致密,孔隙率更小,表面组织致密,无针孔,有利于提高合金的耐蚀性能。

采用直流沉积时,电流始终接通,无间断性的通断,电沉积一直进行,阴极表面形核率较低,晶核生长速率较快,晶粒较大,分布不均匀,从而导致铸层不够致密。

图3 脉冲与直流电流对铸层形貌的影响Fig.3 The influence of pulse and direct current on the casting layer's morphology (a)3.3A/dm2,pulse peak;(b)5A/dm2,pulse peak;(c)6.6A/dm2,pulse peak;(d)8A/dm2,pulse peak;(e)6.6A/dm2,direct current;(f)8A/dm2,direct current

图4 脉冲和直流电流对铸层钴含量的影响Fig.4 The influence of the pulse and direct current on the casting layer's cobalt content

2.4 电流类型对铸层微观结构和性能的影响

不同脉冲峰值电流下铸层的X 射线衍射图谱如图5 所示。从图5 可以看出,铸层为面心立方结构,(200)强度最高,其他衍射峰强度较弱,说明晶核在电铸过程中主要沿[100]方向生长。随着脉冲峰值电流的增大,衍射峰没有宽化,说明脉冲电流时,电流密度的增大对细化晶粒的效果不大。衍射强度基本保持不变,衍射峰(220)逐渐消失。与直流电流相比,脉冲铸层晶体的衍射峰随电流密度的增大变化不明显,这说明在脉冲电流下,铸层微观结构不受电流密度的影响[14]。

图6 为脉冲和直流电流下铸层X 射线衍射图谱。可以看出,当直流电流密度为6.6A/dm2,8A/dm2时,主要有(111),(200),(220),(311)衍射峰,且(200)峰的强度最高。可见,铸层晶核主要沿着[100]方向生长。与直流相比,脉冲电流密度为6.6A/dm2,8A/dm2的铸层中衍射峰的强度均减弱,衍射峰(220)消失且其他衍射峰均得到宽化。相同电流密度下,脉冲电流由于正负间断,使得电铸过程中的尖端效应被削弱,均匀性铸层较好。铸层晶粒更加细小均匀,铸层表面更加平整光滑且厚度均匀,基底与铸层的结合强度提高。并且随着电铸层晶粒的细化,其强度、硬度有明显提高。

综上所述,脉冲电流有规律接通断开对铸层微观结构影响很大。直流电流时,铸层的电沉积一直进行,沉积物在原有的晶粒上不断形核生长。采用脉冲电流则存在规律通断,电流接通,电沉积开始形核结晶,晶粒长大,阴极周围的钴离子会不断沉积,浓度不断减少;电流断开,晶粒生长受到抑制,生长速率变慢甚至停止,阴极周围被消耗的钴离子会得到更好的补充,提高了铸液的分散能力;电流再次接通,阴极表面重新形核,重新发生电沉积。在不停通断电中,电沉积不断进行。因此,脉冲电流与直流电流相比,铸层Co2+的沉积受扩散控制影响较小,形核率高,铸层晶粒细小均匀,铸层结构不易受电流密度的影响。

图5 不同脉冲峰值电流下铸层X 射线衍射图谱Fig.5 The X-ray diffraction patterns of casting layer made by different pulse peak electric flow

图6 脉冲和直流电流下铸层X 射线衍射图谱Fig.6 The X-ray diffraction patterns of casting layer made by pulse and direct current flow

3 结论

(1)在采用脉冲电流电铸时,铸层的显微硬度明显高于直流电流下铸层的显微硬度。两种电流类型下铸层的显微硬度均随Dk的升高呈下降趋势,但是采用脉冲电流电铸,铸层的显微硬度下降较缓。

(2)在电铸过程中,铸层钴含量随Dk的增大而减少。当铸层中钴含量增加时,平均晶粒尺寸减小,加工硬化率增加,塑性提高,显微硬度以及耐蚀性能均增加。另外可以推测出,脉冲电流时钴含量下降较慢的原因与脉冲电流有规律通断过程有关。

(3)在Dk相同的情况下,脉冲电流制备的铸层更加致密,孔隙率更小,表面组织致密,无针孔,有助于提高合金的耐蚀性能。这主要决定于不同电流类型对铸层电沉积时形核率的影响。

(4)采用脉冲电流时,铸层晶粒细小均匀,铸层表面平整光滑且厚度均匀,基底与铸层的结合强度提高。随着电铸层晶粒细化,其强度、硬度明显提高。这主要由于脉冲与直流电流相比,相同Dk下,采用脉冲电流铸层晶粒更加细小均匀,衍射峰强度减弱,衍射峰(220)消失且衍射峰均得到宽化。这是脉冲电流的规律通断特性对电沉积过程的影响所致。

[1]朱立群.电铸技术及其最近的应用[J]. 航空制造工程,1990(2):19 -21.(ZHU L Q.Electroforming technology and its recent application[J]. Aviation Engineering & Maintenance,1990(2):19 -21.)

[2]田伟.锌镍合金电镀工艺及性能研究[D].西安:西北工业大学,2000.

[3]李松,马市娟. 复合材料模具表面电铸镍钴合金研究[J].电镀与涂饰,2006,25(10):1 -4.(LI S,MA S J. The electroformed nickel-cobalt alloy research on composite mold surface[J]. Electroplating &Finishing,2006,25(10):1 -4.)

[4]ROMANKIW L T. A path:from electroplating through lithographic masks in electronics to LIGA in MEMS[J].Electrochimica Acta,1997,42(20/22).2985 -3005.

[5]TURY B,RADNOCZI G Z,RADNOCZI G,et al. Microstructure properties of pulse plated Ni-Co alloy[J]. Surface & Coatings Technology,2007,202(2):331 -335.

[6]雷卫宁.基于高性能沉积层的精密电铸技术的研究进展[J]. 兵器材料科学与工程,2005,29(6):60 -63.(LEI W N. The research of precision electroforming technology based on high-performance deposition layer[J].Ordnance Material Science and Engineering,2005,29(6):60 -63.)

[7]WANG L P,YAN G,XUE Q L,et al. Microstructure and tribological properties of electrodeposited Ni-Co alloy deposits[J]. Applied Surface Science,2005,242(3/4):326 -332.

[8]王文忠. 电铸技术及其应用[J]. 电镀与涂饰,1998,17(1):36 -39.(WANG W Z. Electroforming technology and its applications[J]. Electroplating & Finishing,1998,17(1):36 -39.)

[9]CHUNG C K,CHANG W T. Effect of pulse frequency and current density on anomalous composition and nanomechanical property of electrodeposited Ni-Co films[J].Thin Solid Films,2009,517(17):4800 -4804.

[10]许伟长,戴品强,郑耀东. 钴含量对电沉积纳米晶镍钴合金组织与力学性能的影响[J].2010,20(1):92 -99.(XU W C,DAI P Q,ZHENG Y D. The influence of cobalt content on the microstructure and mechanical properties of electrodeposited nanocrystalline nickel-cobalt alloy[J].The Chinese Journal of Nonferrous Metals,2010,20(1):92 -99.)

[11]EL-SHERIK A M,SHIROKOFF J,ERB U. Stress measurements in nanocrystalline Ni electrodeposits[J]. Journal of Alloys and Compounds,2005,389(1/2):140 -143.

[12]裴和中,黄攀,史庆南,等. 添加剂和电流密度对镍钴合金电铸层组织结构的影响[J].材料工程,2013 (6):18 -24.(PEI H Z,HUANG P,SHI Q N,et al.Influences of additive and current density on the microstructure of the electroforming Ni-Co alloy[J]. Journal of Materials Engineering,13 (6):18 -24.)

[13]CHOO R T C,TOGURJ M I,EL-SHERIK A M,et al.Mass transfer and electrocrystallization analyses of nanocrystalline nickel production by pulse plating[J]. Applied Electrochemistry,1995,25(4):384 -403.

[14]张芳,荆天辅,乔桂英,等.脉冲电沉积钴镍合金层微观结构的研究[J].电镀与涂饰,2001,20(6):1 -3.(ZHANG F,JING T P ,QIAO G Y,et al. The research on pulsed electrodeposition of cobalt-nickel alloy layer microstructure[J].Electroplating & Finishing,2001,20(6):1 -3.)