溶液组分对电铸镍组织和力学性能的影响

2014-11-16钱建刚李彭瑞李海婷

钱建刚, 李彭瑞, 李海婷

(北京航空航天大学 化学与环境学院,北京100191)

电铸技术是一种精密特种加工方法。它利用金属离子在阴极表面电沉积的原理进行零件的成型加工,具有很高的复制精度。电铸镍因具有良好的强度、韧性和耐腐蚀性等性能[1],而被广泛应用于传统工艺难以加工的零部件,如旋翼飞行器的旋翼浆尖[2]、精密模具、波纹管、风洞喷管内壁、火箭发动机推力室和核电站中的无缝管等的制造[3,4]。常见电铸镍溶液体系有硫酸盐溶液、全氯化物溶液、氟硼酸盐溶液、全硫酸盐溶液和氨基磺酸盐溶液[3],其中氨基磺酸盐溶液体系由于工艺范围较宽、电铸镍层的内应力相对较低和综合性能较好而获得广泛研究和应用。

Kelly 等[5]研究了温度和电流密度对内应力和抗拉强度的影响,发现内应力和抗拉强度均随着温度的增大而增大;同时抗拉强度随着电流密度的增大而增大,而内应力随电流密度的增大却有所减小。Malone[6]研究了电铸镍的工艺参数对电铸镍力学性能的影响,通过调整工艺参数可以获得抗拉强度为793MPa,同时伸长率为6% 的电铸镍或是伸长率23%,抗拉强度为435MPa 的电铸镍。章勇等[7]利用辅助摩擦技术制备电铸镍,在电流密度为4A/dm2、阴极表面速为10mm/s 条件下,可获得伸长率为21%,抗拉强度为635MPa 的电铸镍。罗扬等[8]研究十二烷基硫酸钠和糖精对电铸镍层性能的影响,结果表明适量的十二烷基硫酸钠和糖精可以提高铸镍层的抗拉强度,当糖精浓度为0.01g/L 时铸镍层的抗拉强度达1200MPa 左右,但伸长率只有6.67%。

电铸镍溶液体系中加入添加剂能使铸层更平滑,晶粒细致紧密[9],并提高电铸镍的某些性能,但添加剂的含量在电铸过程中不易监控,另外添加剂还易导致镍层中杂质元素的增加,而这些杂质会直接影响到电铸镍的机械性能和腐蚀性能等性能[10,11]。因此,本工作以氨基磺酸镍溶液体系为研究对象,对电铸镍溶液进行净化处理,并分析溶液的主要组分氨基磺酸镍和氯化镍的含量对铸镍层的微观组织、内应力和力学性能的影响。

1 实验材料与方法

1.1 实验

电铸镍溶液基本组成为氨基磺酸镍[Ni(SO3NH2)2·4H2O](300 ~500g/L)、氯化镍[NiCl2·6H2O](3 ~15g/L)和硼酸[H3BO3](10 ~25g/L)。将配制好的电铸镍溶液进行净化处理,即通过在0.01 ~0.5A/dm2电流密度下电解一定时间,以去除溶液中Cu2+,Fe2+,Zn2+和Pb2+等各种金属杂质离子,再利用活性炭处理溶液不少于24h 以去除溶液中的有机杂质,最后用G4 砂芯漏斗过滤使溶液得到净化。电铸镍时阳极采用含硫镍珠,阴极为钝化的不锈钢板。电铸采用直流电源,阴极电流密度为3A/dm2,温度为40℃,pH 值为4.0,在电铸过程中铸镍层如果出现针孔等沉积缺陷,则溶液中加入少量的防针孔剂(阴离子表面活性剂)。当镍层达到400μm 厚时取出,经脱模、清洗和干燥等处理。

1.2 测试方法

1.2.1 铸镍层组织

用线切割法切取电铸镍样品观察铸镍层横截面的金相组织。将样品依次进行研磨、抛光和浸蚀等处理后,用Olympus 光学显微镜对其组织进行观察。腐蚀液成分:100mL 无水乙醇+3g FeCl3。

1.2.2 内应力的测定

采用薄片阴极弯曲法[12]测量镍层的内应力。阴极取130.0mm ×10.0mm ×0.2mm 的铜箔(背面绝缘),阴极上沉积镍层厚度控制在20μm 左右。电沉积后阴极朝向阳极一侧弯曲则镍层受拉应力,阴极背向阳极一侧弯曲则镍层受压应力。本实验测得铸镍层的应力均为拉应力。根据文献[13]知,若沉积层厚度(D)大于铜箔厚度(T)的5%,则可利用沉积镍层后自由端的偏移量按下式计算镍层的内应力:

式中:σ 为电沉积层的内应力,MPa;E 为铜箔弹性模量,MPa;T 为铜箔厚度,mm;D 为电沉积厚度,mm;L 为试样电沉积部分长度,mm;Z 为试样自由端偏移量,mm。

1.2.3 铸镍层力学性能

利用线切割法从样品上切取拉伸样品,拉伸试样尺寸如图1 所示,然后用细砂纸打磨拉伸试样的线切割表面,以免因线切割质量影响拉伸性能。采用Instron8801 型万能拉伸试验机进行拉伸性能测试,拉伸速率为0. 8mm/min,获得抗拉强度和伸长率。

图1 拉伸试样尺寸图Fig.1 Sketch of tensile specimen

1.2.4 铸镍层晶粒尺寸的测定

铸镍层晶粒尺寸的测定利用XRD-600 型X 射线衍射仪和谢尔公式计算得出。

2 结果与讨论

2.1 氨基磺酸镍对铸镍层组织影响

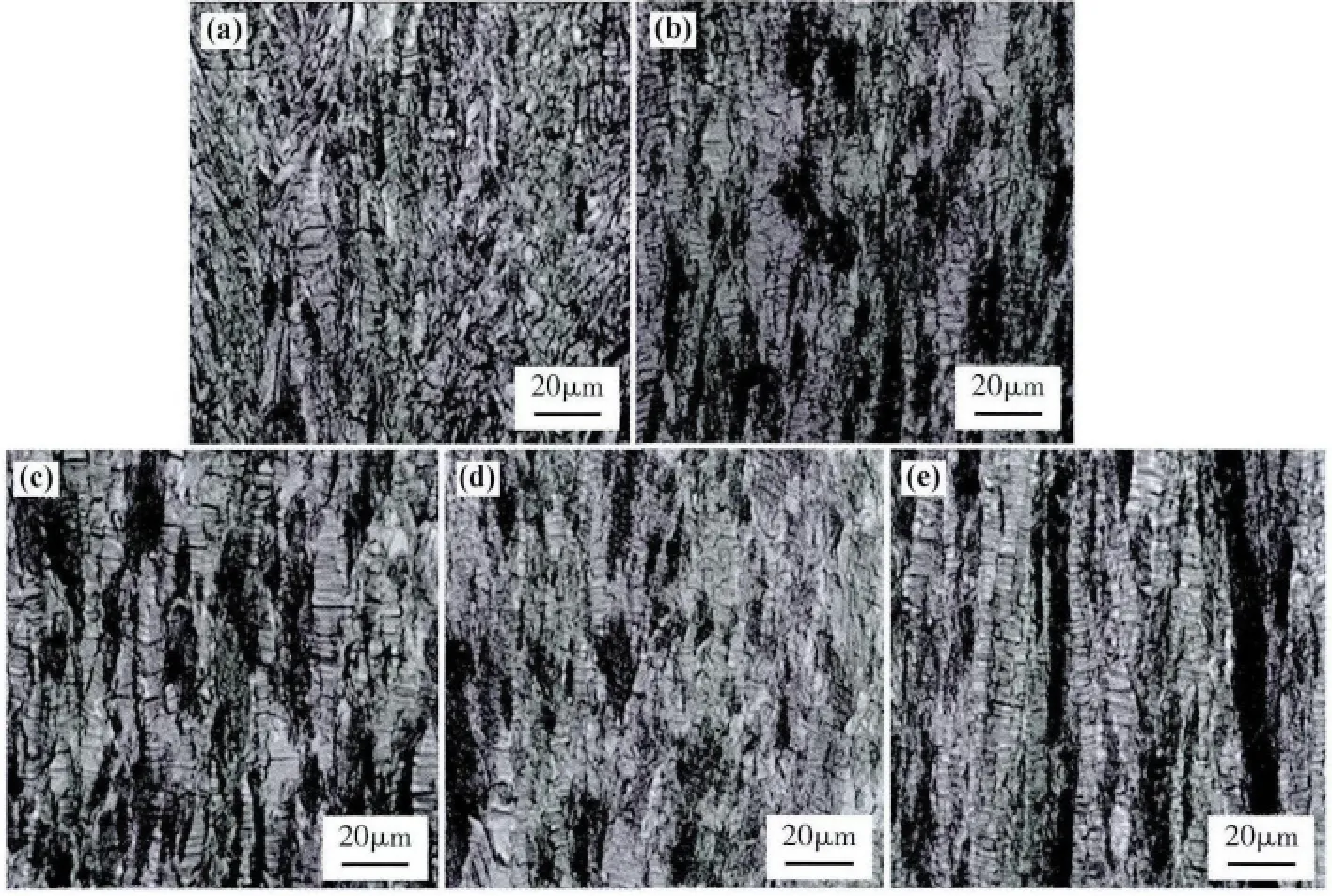

图2 为不同氨基磺酸镍含量下铸镍层的金相组织,此时氯化镍含量为15g/L。由图2 可以看出:在不同氨基磺酸镍含量下铸镍层的组织结构均类似于柱状结构,这与文献[14]中的组织相似;随着氨基磺酸镍含量的逐渐增大,铸镍层的柱状组织越来越明显,而且柱状组织越来越粗大。这种柱状组织结构是电沉积层中常见的一种生长方式,即开始时先形成细晶,随后柱状晶形核长大[15]。组织结构产生这样的演变的因素可能是:随着溶液中氨基磺酸镍含量的逐渐增大,溶液中的Ni2+浓度也逐渐增加,当Ni2+在阴极表面并在外加一定电流密度的作用下被还原为Ni 后,阴极附近的Ni2+浓度越来越能够得到迅速补充,对Ni 晶粒形核长大的影响越来越小,柱状组织越来越明显。

2.2 氨基磺酸镍对铸镍层内应力影响

图3 为氨基磺酸镍含量对铸镍层内应力的影响。由图3 可以看出:铸镍层的内应力随着氨基磺酸镍含量的不断增加而逐渐减小,且减小的幅度越来越小。铸镍层中内应力产生的最根本原因在于镍沉积过程中组织结构发生变化,引起晶格畸变和晶粒结构的变化。随着溶液中氨基磺酸镍含量的不断增加,溶液中Ni2+浓度也不断增加,在阴极表面被还原掉的Ni2+得以快速补充,因此降低了阴极表面氢的析出,而减少析氢可以有效阻止阴极附近Ni(OH)2的形成,从而有效阻止Ni(OH)2等物质进入到铸镍层中破坏镍层的组织结构[16],进而使得镍层的内应力不断降低。同时随着氨基磺酸镍含量的逐渐增大,铸镍层的柱状组织越来越粗大(见图2),有利于表面氢原子/氢分子向镍层内部扩散,引起镍层膨胀,表现出压应力,从而使镍层的总内应力不断下降。另外,当氨基磺酸根离子在阳极表面生成的氧化产物不断扩散到阴极附近时,氧化产物会吸附在阴极表面并夹杂到铸镍层中,产生压应力,进而抵消了部分铸镍层的拉应力,使得铸镍层的总内应力降低[17]。

2.3 氨基磺酸镍对铸镍层力学性能影响

图2 不同氨基磺酸镍含量下电铸镍层的金相组织Fig.2 Microstructures of electroforming nickel prepared with different nickel sulphamate content(a)300g/L;(b)350g/L;(c)400g/L;(d)450g/L;(e)500g/L

图3 氨基磺酸镍含量对电铸镍镍层内应力的影响Fig.3 Effects of nickel sulphamate content on internal stress of electroforming nickel

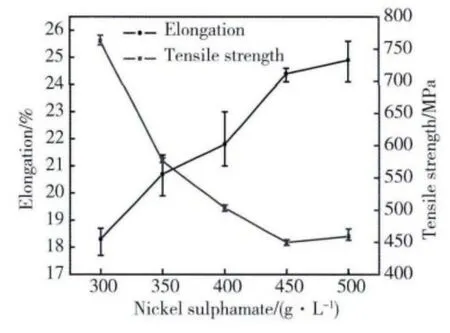

图4 为氨基磺酸镍含量对铸镍层抗拉强度和伸长率的影响。由图4可以看出:随着氨基磺酸镍含量的不断增大,电铸镍层的抗拉强度逐渐减小,而相应的伸长率则呈逐渐增大的趋势;当氨基磺酸镍含量由300g/L 增大到450g/L 时,铸镍层的抗拉强度从762MPa 快速下降到450MPa,而此时的伸长率则相应地从18.3%快速增大到24.5%;当氨基磺酸镍含量由450g/L 继续增大到500g/L 时,铸镍层的抗拉强度基本不变,伸长率的升高幅度也有所减缓。材料的力学性能与材料的微观组织、晶粒尺寸、材料致密度等密切相关。从图2 中不同氨基磺酸镍含量下铸镍层的组织可以看出,随着氨基磺酸镍含量的逐渐增大,铸镍层的柱状组织越来越明显,而且柱状组织越来越粗大,粗大的柱状组织抗拉强度不利(拉伸的方向垂直于柱状方向)。由XRD测得的铸镍层晶粒尺寸结果可知,随着氨基磺酸镍含量的增大,铸镍层的晶粒尺寸逐渐变大,即由氨基磺酸镍含量为300g/L 时的34.1nm 逐渐增大到氨基磺酸镍含量为500g/L 时的59.2nm。晶粒越大,单位体积内晶界越少,位错运动越困难,导致铸镍层抗拉强度逐渐降低[18]。随着溶液中氨基磺酸镍含量的不断增大,在阴极表面析氢的程度越来越小,铸镍层的致密度越来越高,铸镍层的伸长率也就越来越高。

图4 氨基磺酸镍含量对电铸镍的抗拉强度及伸长率的影响Fig.4 Effects of nickel sulphamate content on tensile strength and elongation of electroforming nickel

2.4 氯化镍对铸镍层组织影响

图5 为氨基磺酸镍为300g/L 时不同氯化镍含量下电铸镍层的金相组织图。由图5 可以看出:随着氯化镍含量的不断增大,铸镍层的柱状组织结构先逐渐粗化后再逐渐细化;当氯化镍含量为9g/L时,铸镍层的柱状组织最粗。组织结构产生这样演变可能是因为溶液中随着氯化镍含量的不断升高,Cl-浓度也不断增大,Cl-作为阳极活化剂,促进了阳极Ni 的溶解,使溶液中的Ni2+浓度尽可能保持稳定,阴极附近的Ni2+浓度越来越能够得到迅速补充,对Ni 晶粒形核长大的影响越来越小,柱状组织越来越粗化;但当溶液中氯化镍含量过高时,会使阳极的Ni 发生过腐蚀,影响到Ni2+在阴极表面上正常的还原过程,对Ni 晶粒形核长大的影响越来越大,柱状组织越来越细化[3]。

图5 不同氯化镍含量下电铸镍层的金相组织Fig.5 Microstructures of electroforming nickel prepared with different nickel chloride content(a)3g/L;(b)6g/L;(c)9g/L;(d)12g/L;(e)15g/L

2.5 氯化镍对铸镍层内应力影响

图6 为氯化镍浓度对铸镍层内应力的影响,此时溶液中氨基磺酸镍为300g/L。由图6 可以看出,铸镍层的内应力随着氯化镍含量的增大呈逐渐增大的趋势。原因可能是氯化镍作为阳极活化剂,一方面促进了阳极Ni 的溶解;另一方面阻碍了溶液中氨基磺酸根离子在阳极上的分解,而分解产物是有利于铸镍层内应力的降低的。氨基磺酸根离子在阳极上首先被氧化形成肼基二磺酸根,然后肼基二磺酸根再被氧化形成偶氮二磺酸根,偶氮二磺酸根不稳定,在水中会迅速水解生成亚硫酸根和硫酸根,亚硫酸根会进一步在阴极表面被还原而生成元素S,S 易夹杂在铸镍层中,S 的夹杂可以降低内应力[3,19]。因此,随着氯化镍含量的增大铸镍层内应力也呈现逐渐增大的趋势。

2.6 氯化镍对铸镍层力学性能影响

图6 氯化镍含量对电铸镍层内应力的影响Fig.6 Effects of nickel chloride content on internal stress of electroforming nickel

图7 为电铸镍层的抗拉强度和伸长率与氯化镍含量之间的关系。由图7 可以看出:随着氯化镍含量的增加,铸镍层的抗拉强度则先降低后升高,即氯化镍含量由3g/L 增大到9g/L 时,相应铸镍层的抗拉强度由811.7MPa 降到631.9MPa;当氯化镍含量继续由9g/L 增大到15g/L 时,相应铸镍层的抗拉强度则由631.9MPa 增大到762.6MPa;而随着氯化镍含量的增加,铸镍层的伸长率逐渐减小,即当氯化镍为3g/L 时,铸镍层的伸长率最大为23.5%;当氯化镍含量逐渐增大到15g/L 时,铸镍层的伸长率则逐渐降低至最低,为18.3%。本次实验铸镍层的抗拉强度均在620MPa 以上,伸长率均在18%以上。当氯化镍为3g/L 时,铸镍层的抗拉强度和伸长率分别为811.7MPa 和23.5%,比Malone[6]所获得的抗拉强度为793MPa,伸长率为6%的铸镍层和章勇等[7]所制备的抗拉强度为635MPa,伸长率为21%的铸镍层综合性能好。

铸镍层的抗拉强度和伸长率随氯化镍含量的变化规律与镍层的微观组织、晶粒尺寸、材料致密度等相关。结合图5 分析可知,随着氯化镍含量的不断增大,铸镍层的柱状组织结构先逐渐粗化后再逐渐细化,导致铸镍层的抗拉强度先降低后升高。XRD测得的铸镍层晶粒尺寸结果表明,随着氯化镍含量增大,铸镍层的晶粒尺寸先增大后逐渐降低,即从氯化镍含量为3g/L 时的晶粒尺寸42.1nm 逐渐增大到氯化镍含量为9g/L 时的晶粒尺寸50.9nm,然后再减小到氯化镍含量为15g/L 时的晶粒尺寸34.1nm,导致铸镍层的抗拉强度随氯化镍含量的增大先降低后升高。

图7 氯化镍含量对电铸镍的抗拉强度及伸长率的影响Fig.7 Effects of nickel chloride content on tensile strength and elongation of electroforming nickel

3 结论

(1)随着体系中氨基磺酸镍含量的逐渐增大,铸镍层的柱状组织越来越明显、且柱状组织越来越粗大,铸镍层的内应力逐渐减小,铸镍层的抗拉强度逐渐减小,而相应的伸长率则呈逐渐增大的趋势。

(2)随着体系中氯化镍含量的不断增大,铸镍层的柱状组织先逐渐粗化后再逐渐细化,铸镍层的内应力呈逐渐增大的趋势,铸镍层的抗拉强度则先降低后升高,而相应的伸长率逐渐减小。

(3)当体系中氨基磺酸镍含量为300g/L、氯化镍为3g/L 时,制备出了综合性能优异的铸镍层,此时铸镍层的内应力为60. 7MPa、抗拉强度为811.7MPa、伸长率为23.5%。

[1]王瑞永,龙晋明,裴和中. 电铸镍及镍合金的研究进展[J]. 电镀与涂饰,2009,28(3):10 -13.(WANG R Y,LONG J M,PEI H Z. Research progress on nickel and nickel-based alloys[J]. Electroplating & Finishing,2009,28(3):10 -13. )

[2]李连军,庄树军,张岩,等. 旋翼电铸片电镀工艺的研究[J]. 电镀与环保,2009,29(4):28 -30.(LI L J,ZHUN S J,ZHANG Y,et al. A study of electroplating on electroformed blades of rotating wings[J]. Electroplating & Pollution Control,2009,29(4):28 -30. )

[3]陈钧武,何士桓. 电铸原理与工艺[M]. 北京:化学工业出版,2010:92.

[4]章勇,朱增伟,高虹,等. 一种新的电铸阳极轮廓设计方法[J]. 航空学报,2012,33(1):182 -188.(ZHANG Y,ZHU Z W,GAO H,et al. New design method of electroforming anode profile[J]. Acta Aeronautica et Astronautica Sinica,2012,33(1):182 -188. )

[5]KELLY J J,GOODS S H,TALIN A A,et al. Electrodeposition of Ni from low-temperature sulfamate electrolytes:I:electrochemistry and film stress[J]. Journal of The Electrochemical Society,2006,153(5):C318 -C324.

[6]MALONE G A. Investigation of electroforming techniques,literature analysis report[R]. NASA-CR-134776. US NTIS,1975:76.

[7]章勇,朱增伟,朱荻. 辅助磨擦对镍电铸层力学性能的影响[J]. 中国有色金属学报,2012,22(5):1377 -1382.(ZHANG Y,ZHU Z W,ZHU D. Effect of attrition on mechanical properties of electroformed nickel[J]. The Chinese Journal of Nonferrous Metals,2012,22(5):1377 -1382.)

[8]罗扬,王雷,李珍,等. 两种添加剂对氨基磺酸盐电铸镍塑性的影响[J]. 兵器材料科学与工程,2010,33(6):36 -39.(LUO Y,WANG L,LI Z,et al. Influence of two additives on the plasticity of electroformed nickel in nickel sulfamate electrolyte[J]. Ordnance Material Science and Engineering,2010,33(6):36.)

[9]裴和中,黄攀,史庆南,等. 添加剂和电流密度对镍钴合金电铸层组织结构的影响[J].材料工程,2013 (6):18 -24.(PEI H Z,HUANG P,SHI Q N,et al.Influences of additive and current density on the microstructure of the electroforming Ni-Co alloy[J]. Journal of Materials Engineering,2013 (6):18 -24.)

[10]THIELE E,KLEMN R,HOLLANG L,et al. An approach to cyclic plasticity and deformation-induced structure changes of electrodeposited nickel[J]. Materials Science and Engineering:A,2005,390(1):42 -51.

[11]WANG Y M,CHENG S,WEI Q M,et al. Effects of annealing and impurities on tensile properties of electrodeposited nanocrystalline Ni[J]. Scripta Materialia,2004,51(11):1023 -1028.

[12]张金凤,王明生. 电镀层内应力的测量方法[J]. 电镀与精饰,1997,19(5):14 -16.(ZHANG J F,WANG M S. Methods for measuring the internal stress of electroplating coatings[J]. Plating and Finishing,1997,19(5):14 -16 .)

[13]李云峰. 电镀层的内应力[J]. 电镀与精饰,1982,1(2):14 -25.(LI Y F. Coating internal stress[J]. Plating and Finishing,1982,1(2):14 -25.)

[14]LIN C S,PENG K C,HSU P C,et al. Effect of bath temperature on microstructure of sulfamate nickel electrodeposits[J]. Materials Transactions,JIM,2000,41(7):777 -782.

[15]李春华,王雷,杨峰,等. 氨基磺酸盐溶液中电铸镍的微观组织及其夹杂物[J]. 材料导报,2010,24(18):61-64.(LI C H,WANG L,YANG F,et al. Study on microstructure and sulfide in electroformed nickel using sulfamate electrolyte[J]. Materials Review,2010,24(18):61 -64.)

[16]SAFRANEK W H. The Properties of Electrodeposited Metals and Alloys:a Handbook[M]. New York:American Elsevier Pub Co,1974:550.

[17]覃奇贤,杨小伟. 氨基磺酸盐电解液中金属镍的阳极行为[J]. 电镀与精饰,1997,19(5):1 -7.(QIN Q X,YANG X W. Anodic behaviour of metallic nickel in sulfamate electrolyte[J]. Plating and Finishing,1997,19(5):1 -7.)

[18]张继东,李才巨,朱心昆,等. 大塑性变形对纯铜力学性能的影响[J]. 云南冶金,2007,36(1):56 -58.(ZHANG J D,LI C J,ZHU X K,et al. Effect of severe plastic deformation (SPD)on the mechanical properties of pure Cu[J]. Yunnan Metallurgy,2007,36(1):56 -58.)

[19]李延伟,姚金环,杨哲龙. 氨基磺酸盐镀镍过程中内应力产生及变化的因素与机理[J]. 材料保护,2008,41(10):34 -36.(LI Y W,YAO J H,YANG Z L. Mechanisms for formation of internal stress in electropla-ted nickel coating from sulphamate bath and factors affecting the internal stress[J]. Materials Protection,2008,41(10):34 -36.)