时效处理对2124铝合金预拉伸厚板微观组织与腐蚀行为的影响

2014-11-16聂辉文潘清林聂俊红

聂辉文, 潘清林, 聂俊红

(1. 湖南化工职业技术学院 机械系,湖南 株洲412011;2. 中南大学 材料科学与工程学院,长沙410083)

2124 铝合金是在保留2024 铝合金主合金元素成分不变的基础上,将Fe,Si 含量由0.5%分别减至0.3%和0.2%而得到的高纯Al-Cu-Mg 合金。由于具有热处理可强化效应,Al-Cu-Mg 系合金具有强度高、耐热性能好、易于加工等特点,广泛应用于航空和交通运输等领域[1]。但是飞机结构用材所处工作环境复杂,除要求材料具有一定强度和韧性之外,还需有良好的耐腐蚀性[2,3]。尽管与2024 铝合金相比,2124 铝合金的耐蚀性能有所提高[4]。但与其他系合金相比,Al-Cu-Mg 系铝合金的耐腐蚀性能相对较差,容易发生孔蚀、缝隙腐蚀、晶间腐蚀和剥落腐蚀等局部腐蚀[5,6]。特别是晶间腐蚀和剥落腐蚀,对合金的安全使用带来很大的危害,直接影响结构件的性能,缩短其使用寿命[7,8]。

合金的组织结构决定其性质,通过热处理可对铝合金的组织结构进行调控,这不仅可以改善合金的力学性能,而且对其腐蚀敏感性也将产生很大影响。鉴于此,学者们对热处理与合金腐蚀性能的关系进行了大量研究。尹作升等[9]对2024 铝合金晶间腐蚀的研究表明,不同时效制度处理后合金的晶间腐蚀敏感性有较大差异,固溶处理加自然时效后2024 合金的晶间腐蚀敏感性最低。刘瑶琼等[10]对2022 和2139 等合金的微观组织和晶间腐蚀的研究表明,这两种合金在过时效和欠时效态时的晶间腐蚀敏感性比较小,时效析出相的种类、分布和形貌对这两种合金的腐蚀性能产生显著影响。Yang 等[11]对2524 铝合金剥落腐蚀的研究表明,第二相是影响合金剥蚀行为的主要因素。通过原位观察法,Liao等[12]指出第二相与基体组成的腐蚀电偶可以影响2124 铝合金的腐蚀类型和程度。

目前,虽然在热处理对2124 合金强化的影响方面已有研究[13],但热处理对该合金预拉伸厚板的微观组织和腐蚀行为的研究还鲜见报道。为此,本工作着重研究时效处理对2124 合金预拉伸厚板晶间腐蚀和剥落腐蚀行为的影响,结合微观组织演变特征,对其腐蚀机理及规律进行探讨。

1 材料及实验方法

实验所用材料为40mm 的2124 铝合金热轧厚板,合金的名义成分如表1 所示。试样在箱式电阻炉中进行498℃/80min 的固溶处理,冷水淬火并经过2%预拉伸后在电热鼓风干燥箱中进行时效。晶间腐蚀实验按GB/T 7998—2005 进行,腐蚀介质为30g/L NaCl+0.1mol/L HCl 的蒸馏水溶液,实验温度为(35 ±2)℃,腐蚀介质与试样的面容比为500mL/dm2,腐蚀时间为24 h。腐蚀后的试样在POLYVERMET 金相显微镜下进行观察。剥落腐蚀实验按照ASTM G34—2001 标准进行,腐蚀介质为4mol/L NaCl+0.5mol/L KNO3+0.1mol/L HNO3的蒸馏水溶液,实验温度为(25 ±1)℃,腐蚀介质与腐蚀面的面容比为1500mL/dm2,腐蚀时间为96h。浸泡过程中观察腐蚀不同时间后试样的表面变化情况。对腐蚀后的试样进行对比和评级。根据ASTM 标准,表面上有微腐蚀或脱色现象,评为N 级;表面出现点蚀,包括细小点蚀和剥皮现象,评为P 级;表面出现明显的起层,评为E 级。根据腐蚀的严重程度不同,每级可进一步评A,B,C,D 四种程度。极化曲线的测定采用Solartron 1287 电化学测试装置,用饱和甘汞电极作为参比电极,金属铂作为辅助电极,剥落腐蚀溶液作为溶液体系。显微组织观察在TECNAI G220 透射电镜上进行,试样经机械预减薄后双喷减薄穿孔而成,电解液为硝酸与甲醇(体积比为1∶3)混合液,温度约-20℃,观察过程的加速电压为200kV。

表1 2124 铝合金的化学成分(质量分数/%)Table 1 Chemical composition of 2124 alloy (mass fraction/%)

2 实验结果与分析

2.1 时效处理对2124 铝合金预拉伸厚板微观组织的影响

图1 为经过不同时效处理后2124 铝合金的透射组织照片。在时效温度较低的170℃/12h(图1a)或时效时间较短的185℃/4h(图1b)工艺时效后,合金中存在少量均匀化和热轧过程形成的粗大短棒状T 相,而时效过程析出的强化S'数量较少,尺寸极其细小,还有部分预拉伸处理后形成的位错缠结。在185℃/12h 时效后,合金晶内析出相明显增多(图1c)。相应的选区电子衍射照片表明,这些均匀、弥散分布细小的针状相主要为S'过渡相。另外,合金晶内的位错缠结基本消失,晶界也开始有平衡相析出(图1d)。随着时效温度的进一步增加或者时效时间的进一步延长,在185℃/24h(图1e)或200℃/12h(图1f)时效后,合金晶内细小针状的S'过渡相长大为粗大的S 平衡相[13],析出相尺寸增大,但弥散均匀程度降低。而晶界位置的平衡析出相也聚集长大,尺寸发生粗化,呈连续链状分布,并且在晶界附近出现无沉淀析出带。

图1 2124 铝合金经过不同时效处理后的透射电子显微组织Fig.1 TEM images of 2124 alloy after different aging treatments (a)170℃/12h;(b)185℃/4h;(c,d)185℃/12h;(e)185℃/24h;(f)200℃/12h

2.2 时效处理对2124 铝合金预拉伸厚板腐蚀行为的影响

2.2.1 晶间腐蚀

图2 是经过不同条件时效处理后2124 铝合金在晶间腐蚀溶液中浸泡24h 后剖面组织的显微照片。可以看出,在时效时间相同的情况下,170℃时效后的合金出现轻微的晶间腐蚀,但腐蚀深度较小。而在185℃和200℃下时效的合金中可以观察到明显的晶间腐蚀。在试样表层内,合金表现出沿轧制纵向发展的腐蚀形态。另外,对185℃不同时间时效后的2124 铝合金剖面进行对比观察可知,合金中出现了不同程度的晶间腐蚀。时效时间较短(4h)时,合金中晶间腐蚀为分散分布,腐蚀深度较小(图2b)。随着时效时间的延长,经过12h(图2c)和24h(图2d)时效后合金中的晶间腐蚀形态呈线状沿轧制方向发展。

图2 经过不同时效处理的合金在晶间腐蚀后的剖面形貌Fig.2 The profile of samples in different aging tempers after intergranular corrosion(a)170℃/12h;(b)185℃/4h;(c)185℃/12h;(d)185℃/24h;(e)200℃/12h

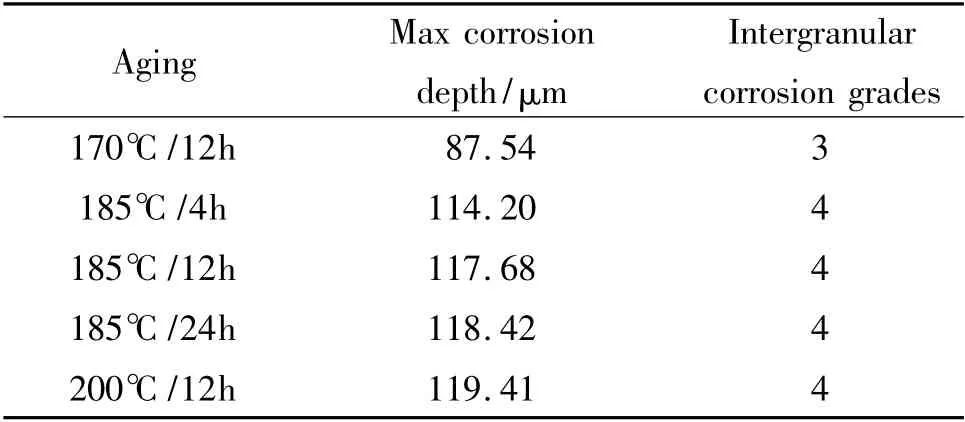

为定量评判不同时效状态下合金的腐蚀情况,分别测量各试样的最大腐蚀深度,结果如表2 所示。可以看到,随着时效温度升高,合金发生晶间腐蚀的最大深度增加,这表明高温时效降低了合金的抗晶间腐蚀能力。另一方面,在相同时效温度条件下,随着时效时间的延长,合金发生晶间腐蚀的最大深度呈增加的趋势,也就是说随着时效时间的延长,合金抗晶间腐蚀能力减弱。

表2 不同时效处理的合金晶间腐蚀最大深度和腐蚀等级Table 2 Maximum corrosion depth and grades of samples in different aging tempers after intergranular corrosion

2.2.2 剥落腐蚀

在剥落腐蚀浸泡过程中通过肉眼观察可以看出,随着浸泡时间延长,不同时效态合金试样由点蚀形貌向剥落腐蚀逐渐发展。图3 为经过不同时效处理后的2124 铝合金在剥落腐蚀溶液中浸泡96h 后表面的宏观腐蚀形貌。170℃/12h 时效的合金试样浸泡后出现严重的点蚀,并呈剥落趋势(图3a)。在185℃和200℃时效相同时间,试样在剥落腐蚀溶液中浸泡后的腐蚀面积较大,均出现明显的剥落腐蚀特征(图3c 和图3e)。较之185℃时效的试样,200℃时效试样的剥落腐蚀程度则稍显严重。由此可知,随着时效温度升高,该合金发生剥落腐蚀的程度更加严重。另一方面,从185℃进行不同时间时效的试样表面可以看出,在剥落腐蚀浸泡过程中,时效时间长的试样发生剥落腐蚀的程度明显比时效时间短的试样严重。

按ASTM 评级标准对试样剥落腐蚀浸泡后的表面进行评级评定,结果见表3。可以看出,随着时效温度升高或时效时间延长,合金发生剥落腐蚀的程度加重,时效温度对合金抗剥落腐蚀性能的影响比时效时间的影响更大。这与合金晶间腐蚀的结果一致。

图3 经不同时效处理的合金在剥落腐蚀溶液中浸泡96h 后表面形貌Fig.3 Surface morphology of samples in different aging tempers after immersing in exfoliation solution for 96h(a)170℃/12h;(b)185℃/4h;(c)185℃/12h;(d)185℃/24h;(e)200℃/12h

表3 不同时效处理的合金在剥落腐蚀溶液中浸泡96h 后剥落腐蚀等级评价Table 3 Grades of samples under different aging after immersing in exfoliation solution for 96h

2.2.3 极化曲线分析

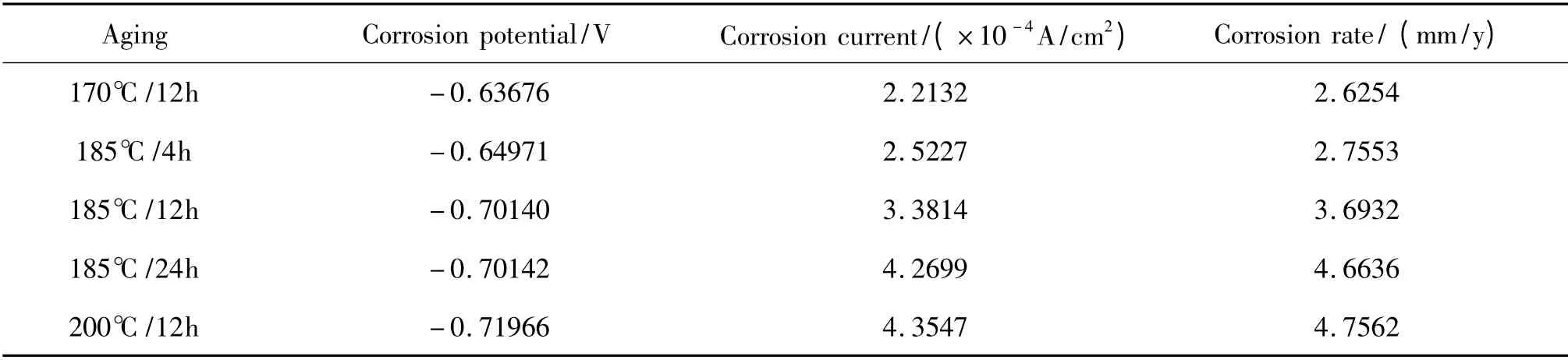

图4 为不同时效状态下的2124 铝合金在剥落腐蚀溶液中的极化曲线。对极化曲线进行分析测得的电化学腐蚀参数列于表4。由图4 和表4 可以看出,在时效时间一定的情况下,随着时效温度的增加,合金的自腐蚀电位负移,自腐蚀电流呈增大的趋势,合金的腐蚀速率也随着时效温度的增加而增大的,这些特征表明合金发生腐蚀的倾向和速率增大。同理,对比不同时间时效后的合金可以看出,在温度一定的情况下,合金的自腐蚀电位E4h>E12h>E24h,自腐蚀电流I4h<I12h<I24h,合金的腐蚀速率R4h<R12h<R24h,表明时效时间长的合金更容易发生腐蚀,腐蚀速率加快。这与前面晶间腐蚀实验和剥落腐蚀实验的结果完全一致。

图4 经过不同温度(a)和不同时间(b)时效处理后合金的极化曲线Fig.4 Polarization curves for samples after aging at different temperatures (a)or with different hours (b)

表4 经过不同时效处理后合金的电化学腐蚀参数Table 4 Electrochemical corrosion parameters for alloys after different aging treatments

3 讨论

由透射电镜观察可知,时效处理对2124 铝合金预拉伸厚板的S 相析出产生影响。在较低温度下,晶内沉淀析出的析出相尺寸细小,表明该条件下析出相析出长大的速率较慢。随着时效温度的提高或者时效时间的延长,晶内析出相由S'过渡相向S 平衡相发展,并且这些析出相的尺寸逐渐发生粗化,弥散分布的均匀度降低。而晶界析出相也发生聚集长大,并逐渐形成无沉淀析出带。这些无沉淀析出带的形成是由于合金晶界处平衡相为S 相,随着S'向S 相转变及S 相长大,晶界附近的Cu,Mg 等原子被吸收[14,15]。因而,伴随晶界平衡相粗化,无沉淀析出带中Cu,Mg 元素进一步贫化。

在对Al-Cu-Mg 系合金腐蚀性能的研究中发现,S'相具有较强的腐蚀敏感性[16]。一方面,S'相周围是氧化膜的薄弱点,当S'相上的氧化膜暴露于腐蚀介质中时,破裂便难以愈合,导致第二相内活泼元素优先溶解,而不活泼元素留在原位或在腐蚀区内二次沉积,这使得阴极相的面积增加,进一步加速了合金发生选择性腐蚀。另一方面,相比于基体和CuAl2相,S'相的自腐蚀电位较负,它们之间的电位差也会形成腐蚀电偶,发生电化学腐蚀。因此,在腐蚀过程中,S'过渡相作为阳极相,与基体构成腐蚀微电池,导致S'相优先溶解。

晶间腐蚀和剥落腐蚀本质上都是在晶界优先发生腐蚀,因此合金的腐蚀性能和晶界析出相的尺寸和分布密切相关。随着时效温度的增加或时效时间的延长,合金晶界上出现的粗大的S 相和无沉淀析出带都可作为阳极相,它们在腐蚀环境中优先发生溶解,使得合金的局部腐蚀敏感性增大。200℃/12h及185℃/24h 时效后合金中晶界析出相出现连续链状分布,腐蚀将沿着晶界连续发展,形成阳极溶解通道,加快腐蚀速率。因此,在腐蚀实验过程中,经过更高温度或者更长时间时效的合金发生晶间腐蚀程度更加严重。

剥落腐蚀机理可以认为是晶间腐蚀发展的一种特殊形式,归因于晶间腐蚀与内应力协同作用的结果,因此合金剥落腐蚀敏感性所表现的规律与晶间腐蚀敏感性一致。在经高温和长时间时效处理后,实验合金中析出大量的S'相及S 相,晶界附近还出现了较宽的无沉淀析出带。合金在剥落腐蚀溶液中浸泡时,这些S'相、S 相和无沉淀析出带溶解后产生了不溶性腐蚀产物。如果这些不溶性腐蚀产物的体积大于原始被腐蚀金属的体积,就会产生“楔入效应”,对表层没有被腐蚀的金属层产生外推力将其撑起[17,18]。并且,晶界也会受到其产生的张应力作用,使得裂纹加速萌生与扩展,引起剥落腐蚀。

可以看到,时效主要通过影响以下三方面的组织结构来改变2124 铝合金的腐蚀性能:①固溶体的贫化,溶质的偏聚;②析出相的形貌和分布;③无沉淀析出带的形成和宽化,并且这三个因素对合金腐蚀性能的影响依次增强[19]。在较低温度时效以及时效前期,以固溶体的贫化和溶质的偏聚为主,同时有少量析出相在晶界析出。随着时效温度的升高或者时效时间的延长,强化相大量析出,析出相尺寸增大,这些引起合金腐蚀敏感性发生较大改变。在高温时效以及时效后期,晶界析出相发生粗化并呈连续链状分布,无沉淀析出带的形成和宽化成为降低合金腐蚀性能的主要影响因素。

4 结论

(1)随着时效温度的升高或时效时间的延长,2124 铝合金预拉伸厚板中晶内析出相主要发生由S'相向S 相的转变,析出相数量增多,尺寸增加,而晶界处平衡相则发生粗化呈链状分布,晶界附近出现无沉淀析出带并宽化。

(2)随着时效温度的升高或者时效时间的延长,2124 铝合金发生晶间腐蚀的深度增加,剥落腐蚀的程度更加严重,2124 铝合金发生腐蚀的倾向和速率增大。

(3)S'析出相、晶界析出相和无沉淀析出带的变化是影响合金预拉伸厚板腐蚀敏感性的主要因素。

[1]王祝堂,田荣璋. 铝合金及其加工手册[M]. 长沙:中南大学出版社,2000.

[2]曾渝,尹志民,潘青林,等. 超高强铝合金的研究现状及发展趋势[J]. 中南工业大学学报(自然科学版),2002,33(6):592 -596.(ZENG Y,YIN Z M,PAN Q L,et al. Present research and developing trends of ultra high strength aluminum alloys[J]. Journal of Central South University of Technology,2002,33(6):592 -596.)

[3]刘兵,彭超群,王日初,等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报,2010(9):1705 -1715.(LIU B,PENG C Q,WANG R C,et al. Recent development and prospects for giant plane aluminum alloys[J].The Chinese Journal of Nonferrous Metals,2010(9):1705-1715.)

[4]裴和中,尹作升,张国亮,等. 2024 与2124 铝合金电偶腐蚀行为的对比研究[J]. 中国腐蚀与防护学报,2012(2):133 -136.(PEI H Z,YIN Z S,ZHANG G L,et al. Comparative research of galvanic corrosion of 2024 and 2124 aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection,2012(2):133 -136.)

[5]KNIGHT S P,SALAGARAS M,WYTHE A M,et al. In situ X-ray tomography of intergranular corrosion of 2024 and 7050 aluminium alloys[J]. Corrosion Science,2010,52:3855 -3860.

[6]张新明,龚敏如,李慧中,等. 2519 铝合金薄板在不同时效状态的抗晶间腐蚀能力[J]. 中南大学学报(自然科学版),2004,35(3):349 -352.(ZHANG X M,GONG M R,LI H Z,et al. Effect of ageing tempers of aluminum alloy 2519 sheet on intergranular corrosion[J]. Journal of Central South University of Technology ,2004,35(3):349 -352.)

[7]李丽洁. Al-Cu-Mg 铝合金的腐蚀损伤与防腐措施[J].腐蚀科学与防护技术,2004(5):341 -343.(LI L J. Corrosion damage and anticorrosion measures for Al-Cu-Mg series aluminum alloys[J]. Corrosion Science and Protection Technology,2004(5):341 -343.)

[8]赵麦群,雷阿丽. 金属的腐蚀与防护[M]. 北京:国防工业出版社,2002.

[9]尹作升,裴和中,张国亮,等. 热处理制度对2024 铝合金晶间腐蚀和抗拉强度的影响[J]. 腐蚀与防护,2011(2):107 -108.(YIN Z S,PEI H Z,ZHANG G L,et al. Influence of heat treatment on intergranular corrosion and tensile strength of 2024 Al alloy[J]. Corrosion and Protection,2011(2):107-108.)

[10]刘瑶琼,郑子樵,李世晨,等. 高Cu/Mg 2 × × ×系铝合金的微观组织与晶间腐蚀行为[J]. 中国有色金属学报,2011(12):3057 -3063.(LIU Y Q,ZHENG Z Q,LI S C,et al. Microstructures and intergranular corrosion behavior of 2 × × × series Alalloys with high Cu/Mg ratio[J]. The Chinese Journal of Nonferrous Metals,2011(12):3057 -3063.)

[11]YANG S,YI D Q,YAO SJ,et al. Exfoliation corrosion behavior of 2524 aluminum alloy[J]. Material Science Forum,2007,546/549:1159 -1162.

[12]LIAO C M,OLIVE J M,GAO M,et al. In-situ monitoring of pitting corrosion in aluminum alloy 2024[J]. Corrosion,1998,54(6):451 -458.

[13]王昌臻,潘清林,何运斌,等. 2124 铝合金热轧厚板的热处理制度[J]. 中南大学学报(自然科学版),2007(3):386 -393.(WANG C Z,PAN Q L,HE Y B,et al. Heat treatment of thick hot-rolled plate of 2124 alloy[J]. Journal of Central South University of Technology,2007(3):386-393.)

[14]SMITH G W. Precipitation kinetics in solutionized aluminum alloy 2124:determination by scanning and isothermal calorimetry[J]. Thermochimica Acta,1998,317(1):7 -23.

[15]WEI R P,LIAO C M,GAO M. A transmission electron microscopy study of constituent-particle-induced corrosion in 7075-T6 and 2024-T3 aluminum alloys[J]. Metallurgical and Materials Transactions:A,1998,29:1153 -1160.

[16]DEROSE J A,SUTER T,BALKOWIEC A,et al. Localised corrosion initiation and microstructural characterisation of an Al 2024 alloy with a higher Cu to Mg ratio[J]. Corrosion Science,2012,55:313 -325.

[17]龚静,汪明朴,张茜,等. RRA 处理对1973 铝合金晶间腐蚀与剥蚀的影响[J]. 中南大学学报(自然科学版),2012(7):2520 -2527.(GONG J,WANG M P,ZHANG Q,et al. Influence of retrogression and re-aging treatment on intergranular and exfoliation corrosion of 1973 aluminum alloy[J]. Journal of Central South University of Technology,2012(7):2520-2527.)

[18]赵凯,尹志民,段佳琦,等. 时效处理工艺对1975 合金腐蚀性能的影响[J]. 中国腐蚀与防护学报,2013(2):153 -158.(ZHAO K,YIN Z M,DUAN J Q,et al. Effects of aging treatment on corrosion properties of 1975 aluminum alloy[J]. Journal of Chinese Society for Corrosion and Protection,2013(2):153 -158. )

[19]王昌臻. 2124 铝合金热处理制度与腐蚀行为的研究[D]. 长沙:中南大学,2007.