大型风塔法兰高效节材锻造模具的研发

2014-10-10徐锋黄诚陆亚娟张家港海陆环形锻件有限公司

文/徐锋,黄诚,陆亚娟·张家港海陆环形锻件有限公司

大型风塔法兰高效节材锻造模具的研发

文/徐锋,黄诚,陆亚娟·张家港海陆环形锻件有限公司

大型风塔法兰主要应用于兆瓦级风力发电机组塔筒的连接,由于其常安装于恶劣的海洋性环境中,因此要求其有较高的强度、硬度、耐磨性、韧性及良好的耐高温、耐低温、耐腐蚀性能。目前国内兆瓦级风力发电机组塔筒连接用法兰一般采用传统的矩形截面环件轧制方式生产,该生产方式在材料的利用率、产能方面效能较低,同时为保证法兰内部的力学性能和晶粒组织,通常需要对矩形截面的环件毛坯粗车后再进行正火热处理,制造成本高。我公司组织技术人员进行技术攻关,设计开发出了一种新型的大型风塔法兰高效节材锻造模具(采用二合一的异形截面环件轧制方式),大幅度节约了原材料,提高了生产效率和产品的内部组织与力学性能。

新型模具及工艺流程介绍

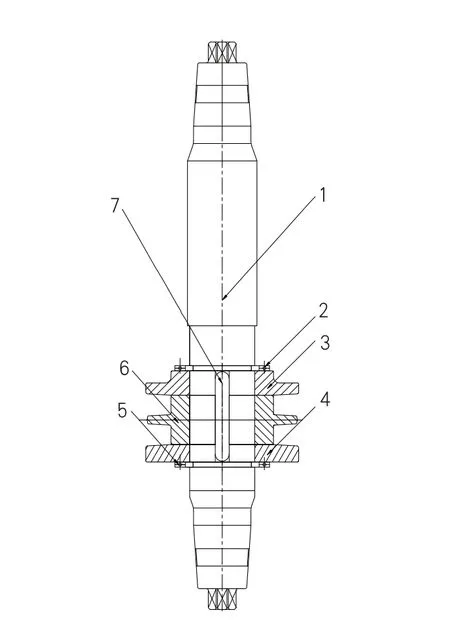

二合一的异形截面环件轧制方式的工艺流程方案为:下料→加热→制坯→一火轧制矩形截面至规定尺寸→回炉保温→二火采用专用芯辊模具轧制异形截面至规定尺寸→对半切开→正火→取样→性能检测→精加工→超声波检测,如图1所示。新型芯辊轧制模具的基本结构如图2所示,其中芯辊为组合模具的安装载体,上、下锁紧件用于固定上压盖、下托盘,上压盖防止环件在轧制过程中产生轴向窜动,下托盘为环件轧制过程提供稳定可靠的旋转支撑,主成形模具为环件内型腔成形的轧制模具。传统矩形截面单片轧制环件的截面与二合一轧制异形截面环件的截面对比如图3所示。

图1 大型风塔法兰二合一轧制的基本工艺流程

数值模拟技术的应用

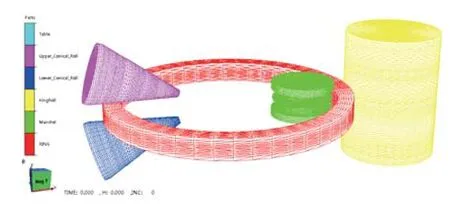

如图4所示为运用FORGE 2011有限元分析软件建立的兆瓦级大型风塔法兰二合一轧制的有限元模拟模型,其中黄色模型代表主轧辊,绿色模型代表新型组合芯辊模具,红色模型代表矩形截面环件毛坯,紫粉色和蓝色模型分别代表上、下锥辊。

基本成形过程的有限元模拟

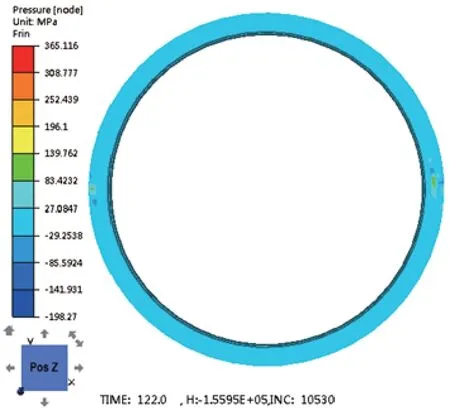

如图5所示,芯辊主模刀口刚切入环件毛坯,毛坯被芯辊主模从中间切开,由于主模上压改善凸缘切入角有利于减少拉料现象的产生。

如图7所示,环件毛坯的内腔基本成形完成,由于模具自身的结构特点,在芯辊主轧模凸缘与上压盖、下托盘组成的直角部金属充形不足,从而导致环件内径成形不完整,环件需在后续的精轧阶段使内径充形完整,避免内径与上、下端面结合处出现塌边现象。

如图8所示,在精轧阶段环件毛坯的内径与端面结合处的金属得到补充,环件成形完整,内腔成形轮廓清晰。

图2 新型芯辊轧制模具结构示意图

图3 传统矩形截面单片轧制环件截面(上)与二合一轧制异形截面环件截面(下)示意图

图4 有限元模拟模型

图5 t=10s

图6 t=70s

图7 t=140s

轧制过程中问题的解决

芯辊主轧模、上压盖、下托盘、主轧辊在环件轧制过程中组成封闭式型腔,在整个轧制过程中环件未出现轴向窜动现象,同时环件在轧制过程中由下托盘支撑随芯辊一起旋转,环件下端面摩擦阻力小,轧制过程平稳,轧制的环件符合预定尺寸要求。不过在轧制过程中也出现了一些问题,具体如下:

⑴芯辊主轧模凸缘部分未设计工艺切入角,导致成形的环件内腔表面粗糙,如图9所示。

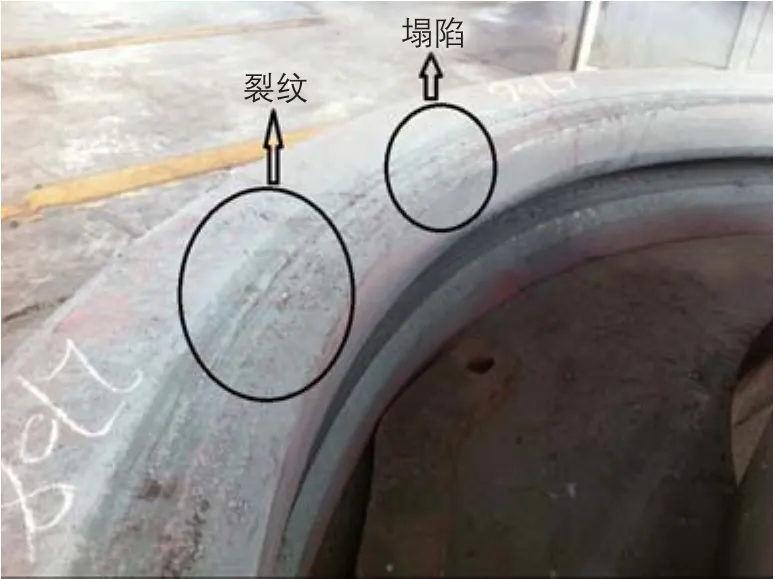

⑵上压盖工艺切入角太小,环件挤入成形时阻力大,材料流动性差(图10),环件上端面局部应力过大(图11),从而导致生产出来的环件表面出现裂纹和塌陷,如图12所示。

图9 环件内腔表面粗糙

图10 内边塌陷

图11 环件上端面局部应力过大(图中颜色深处)

针对上述模拟结果和实际轧制结果,我们对芯辊主轧模凸缘部分和上压盖的切入角进行了工艺调整(图13、14),调整后环件挤入阻力减小,实际轧制出的环件内腔表面光滑(图15),端面也未出现裂纹、塌陷(图16)。

图12 实际轧制的环件表面出现裂纹和塌陷

图13 改进前后芯辊凸缘的结构对比

图14 改进前后上压盖的结构对比

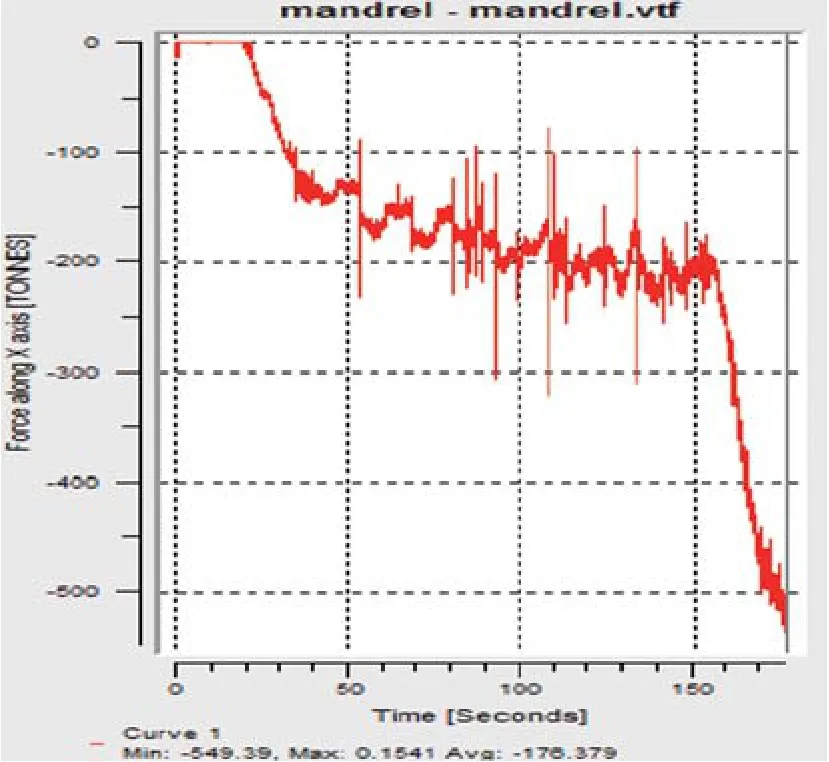

芯辊受力分析

轧制过程中芯辊所受的轧制力与轧制力矩分别如图17、18所示。由图17可知,轧制所需的最大轧制力为549.39t,所需的平均轧制力为176.379t;由图18可知,轧制所需的最大轧制力矩为260270N·m,所需的平均轧制力矩为79041.3N·m。

从图17、18中还可以看出,轧制力、轧制力矩在整个轧制过程中一直处于波动状态,这也说明了环件的轧制是一个不稳定的变形过程。

图15 调整芯辊主轧模凸缘部位切入角后内腔表面光滑

图16 调整上压盖切入角后环件端面平整

结束语

研发兆瓦级大型风塔法兰二合一轧制专用芯辊模具的技术与经济优势主要体现在以下几个方面:

⑴节约原材料,生产效率高。采用二合一异形截面轧制工艺和新型芯辊模具生产的风塔法兰环锻件与传统的矩形截面单片轧制生产的风塔法兰环锻件相比,原材料节约了17%,加工工时节省了30%,生产效率提高了1倍。

⑵模具成本低,研发效率高。金属塑性成形CAE模拟仿真技术在该模具研发过程中的应用,提高了模具的开发效率,避免了传统的以经验方式设计、修改再设计的开发模式,大大缩短了模具的开发周期,降低了模具修改、加工造成的费用,加快了该项目的计划进程。

⑶热处理效率得到提高。二合一异形截面轧制工艺和新型芯辊模具的研制成功,去除了传统矩形截面轧制完成后的粗车工序,同时异形截面更有利于提高锻件的淬透性、内部组织晶粒度和力学性能。

⑷模具设计细节的优化大大提高了锻件的质量。模具的工艺设计角对锻件的内、外质量都有重要的影响,设计合理的模具切入角,能降低锻件型腔表面的粗糙度,避免成形过程中阻力过大而产生裂纹等缺陷。

图17 轧制力动态变化图

图18 轧制力矩动态变化图