集成式制动梁架成形工艺研究

2014-10-10李洁唐振英郑官兴齐齐哈尔轨道交通装备有限责任公司

文/李洁,唐振英,郑官兴·齐齐哈尔轨道交通装备有限责任公司

李洁,工程师,主要从事自由锻件、模锻件工艺分析及工装工具设计方面的工作,现参与公司的6300t热模锻压力机和500kJ对击锤生产线的改造工作。

集成式制动梁架成形工艺研究

文/李洁,唐振英,郑官兴·齐齐哈尔轨道交通装备有限责任公司

李洁,工程师,主要从事自由锻件、模锻件工艺分析及工装工具设计方面的工作,现参与公司的6300t热模锻压力机和500kJ对击锤生产线的改造工作。

集成式制动梁架结构简单紧凑,装配方便容易,可有效降低车辆的自重,提高车辆的载重能力,通过对该产品的工艺研究解决了整体压弯的变形回弹问题,极大地提高了一次压弯合格率,创造了较好的社会效益和经济效益。

图1 中拉杆制动装置

图3 L-B型制动梁架

图4 集成式制动梁架

图2 集成制动装置

图5 L-B型制动梁架截面形状

图6 集成式制动梁架截面形状

为了适应我国铁路货物运输提速、重载的进一步发展需要,提高铁路货车运行的安全稳定性,我公司在中拉杆制动装置(图1)的基础上结合国外的结构方案设计开发了集成制动装置(图2),将原有的L-B型制动梁架(图3)改为集成式制动梁架(图4),其截面形状也有较大的变化(图5、6)。集成式制动梁架的截面形状和尺寸为我公司首创,结构简单紧凑,装配方便容易,有效降低了车辆的自重,提高了车辆的载重能力,目前只有我公司在进行该种结构的制动梁架的生产试制及工艺研究。通过对该产品的工艺研究解决了整体压弯的变形回弹问题,极大地提高了一次压弯合格率,同时完成了该制动梁架的批量生产,产生了较大的社会效益和经济效益。

工艺方案的制定

工艺分析

集成式制动梁架在截面形状和尺寸方面与现有的组合式制动梁架有较大差别,存在一个大平面的整体压弯,该整体压弯部位尺寸公差较小,同时压弯后需要保证各部位尺寸。

试制准备

⑴对切分、整形工装进行重新设计和制造,并设计制造弯曲、整形工装以进行整体压弯成形。

⑵现有的工艺条件无法进行一次加热后整形和弯曲的工艺试验,我们将原有闲置的制动梁架整形设备改造成弯曲设备。

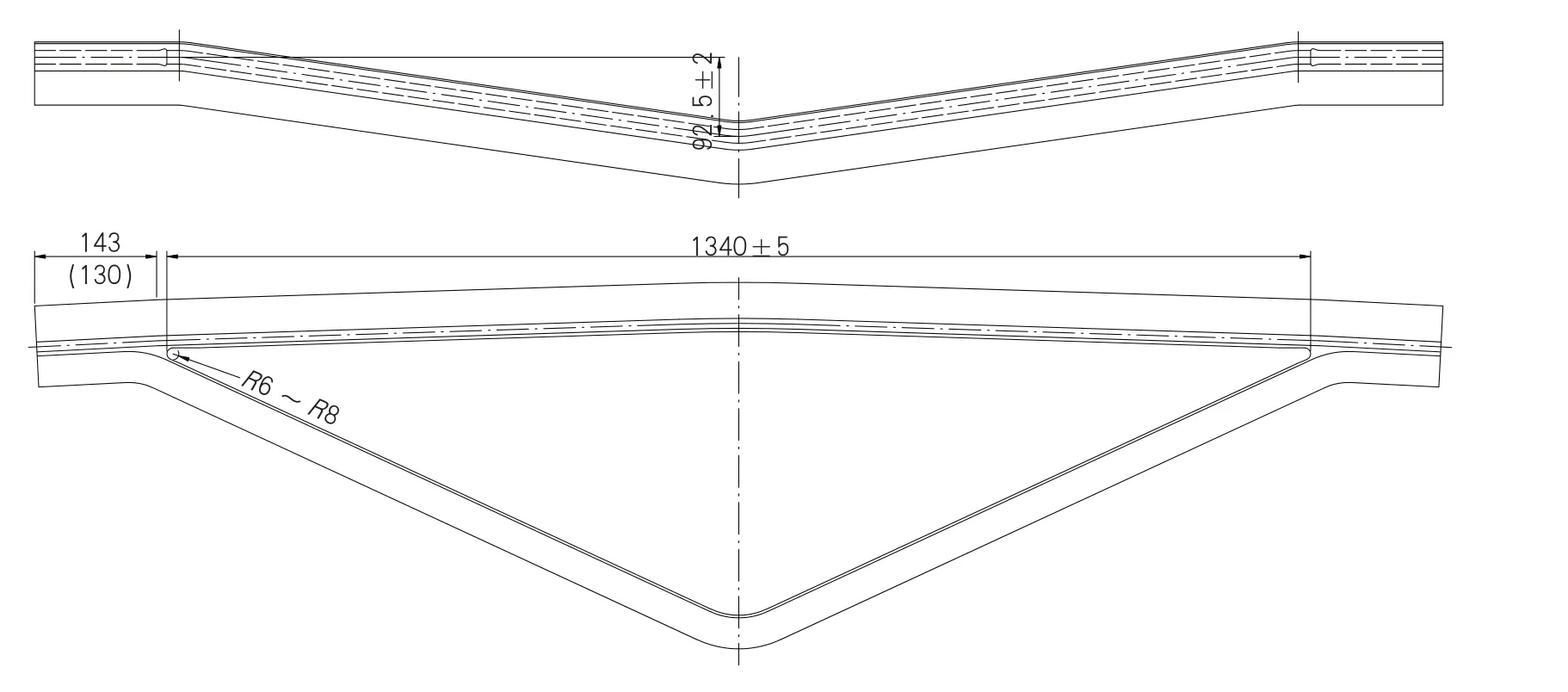

⑶由于工件本身形状及尺寸较为复杂(图7),同时冷却后工件尺寸发生较大变化,因此工件压弯后无法进行热处理回火,故而要求压弯成形后在保证工件尺寸的基础上还要达到力学性能要求,对此我们制定了不同的工艺方案进行生产试制。

工艺流程的确定

该产品的原材料为轧制的长条型材,主要工艺流程为:外购型材→切割下料→加热→切分→拉伸→整形→压弯→抛丸→检查→修磨→整体探伤→交验。

图7 集成式制动梁架尺寸图

试制过程中出现的问题及解决措施

⑴制动梁架压弯深度(92.5±2)mm尺寸处的弓形杆及十字钢部位因冷却过程中应力释放而导致回弹量难以控制。

解决措施:严格控制出炉温度,从出炉开始到整形压弯,对整个工序的作业时间节拍进行标准化作业,保证压弯过程中制动梁的温度在固定的小范围内浮动。同时,对工装回弹量进行试验统计,后期根据试验数据(表1)继续按相关尺寸进行实际小批量试制,最终确认可将工装压弯深度调整为97.5mm。

⑵制动梁架冷却过程中,两侧不发生压弯部位(130mm尺寸处)发生回弹。

解决措施:根据相应的变形,试制时在两端增加反变形量,同时两端增加余量,通过铣床保证梁架两端面与图7中130mm尺寸界线的斜度为1∶20。

⑶压制(92.5±2)mm尺寸处的过程中,弯曲变形及拉伸变形同时存在,梁架两端向中部收缩,两顶角距离尺寸(1340±5)mm较小,为保证两顶角距离尺寸,R6~R8凸起普遍较小或没有。

解决措施:将两顶角距离尺寸(1340±5)mm在整形工序中增加至,通过试制调整到该尺寸两端收缩后仍能较好地控制在公差范围以内,对个别超差件通过校正后铣角保证产品要求。

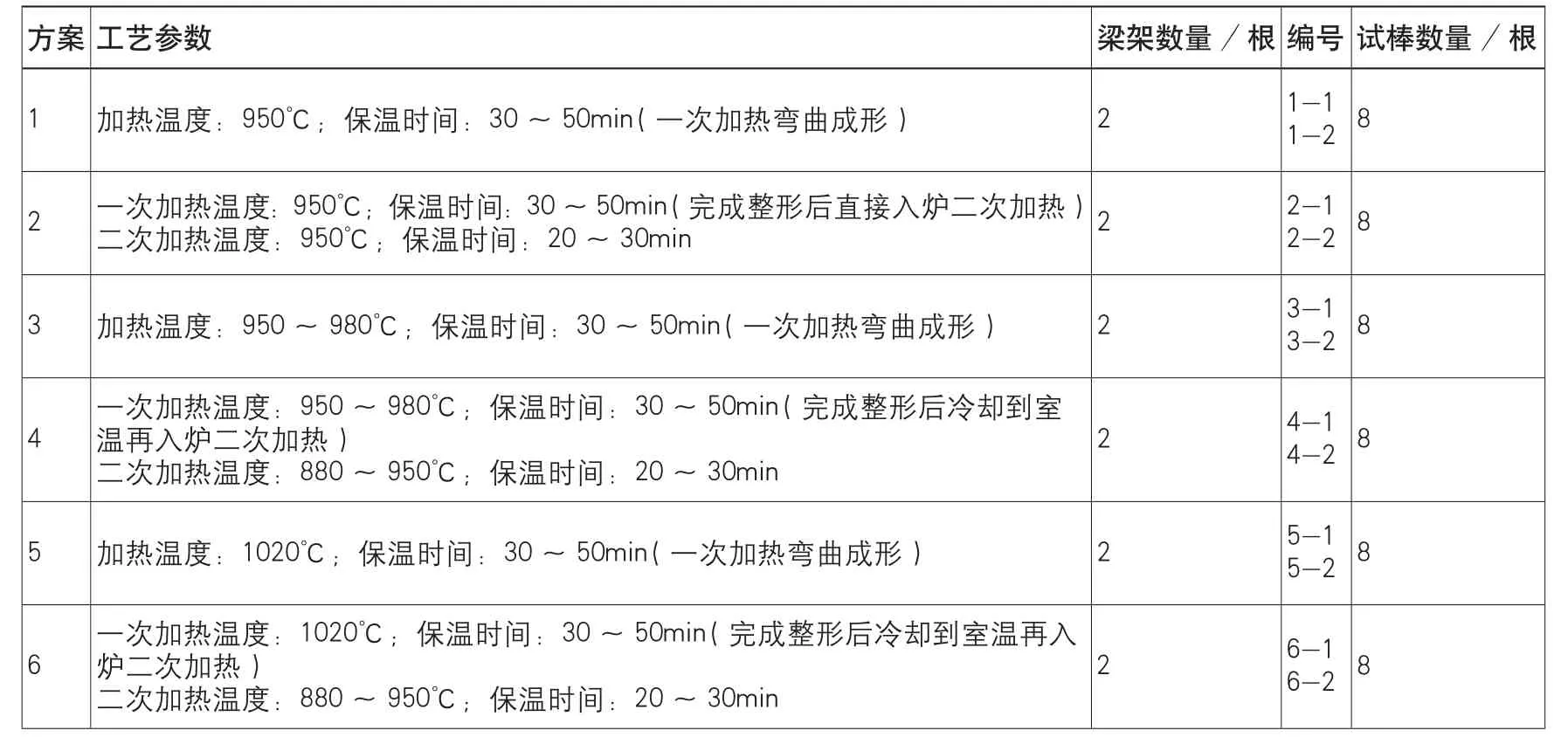

■ 表1 (92.5±2)mm尺寸处回弹试验数据

■ 表2 6种工艺方案的相关数据

各试制方案对金相组织及力学性能的影响

金相组织及力学性能的检验标准

屈服强度≥420MPa,抗拉强度≥550MPa,断后伸长率≥17%,-40℃的冲击功≥27J,脱碳层厚度≤0.3mm,金相组织检查无魏氏组织。

6种工艺方案

6种工艺方案的相关数据见表2,其中加热温度为拖偶实测温度。方案1、3、5为一次加热弯曲成形,方案2、4、6为二次加热弯曲成形。方案2为一次加热完成切分、拉伸、整形后直接入炉进行二次加热,二次加热后进行弯曲成形;方案4、6为一次加热完成切分、拉伸、整形后冷却到室温再入炉进行二次加热,二次加热后进行弯曲成形。

方案2、5、6的金相组织及力学性能检测结果分析

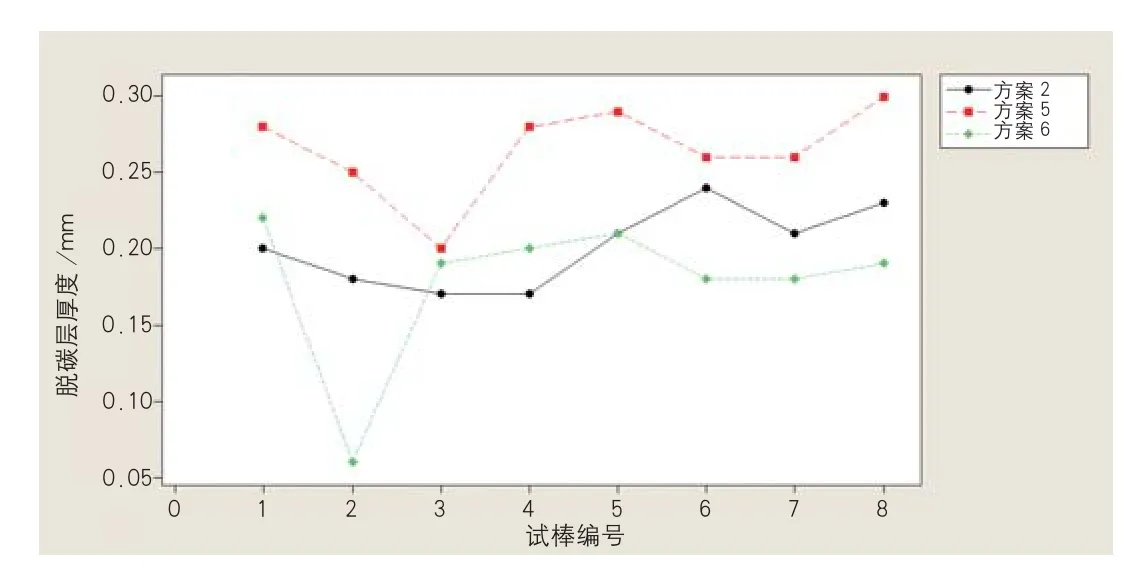

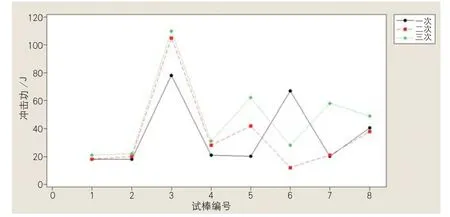

通过对三种方案的实物解剖试样进行金相组织及力学性能检测我们发现,无论采用哪一种工艺方案,晶粒度都比较好,但是加热温度在1020℃时,方案5脱碳层厚度较大(图8),方案6冲击功较低(图9),并且两根梁架中的6-1-1、6-2-3、6-2-4号试样中均有1~2级魏氏组织,因此将方案5、方案6排除。

方案2在试验过程中一次加热保温时间较长,且在进行二次加热前未冷却到室温(约在600℃时直接入炉进行二次加热)。两根梁架试样检测后,2-1-1、2-1-3、2-2-1号试样屈服强度不合格(图10),冲击功也相对较低(图11),因此方案2也不能满足要求。

图8 方案2、5、6脱碳层厚度

图9 方案6冲击功

图10 方案2、5、6屈服强度

图11 方案2、5、6平均冲击功

方案1、3、4的金相组织及力学性能检测结果分析

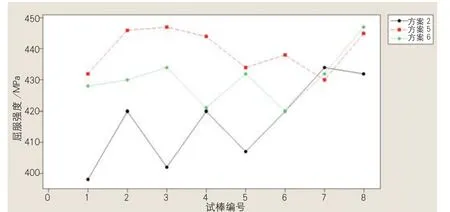

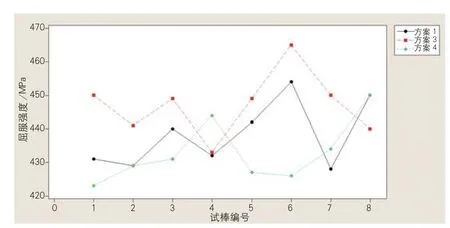

为了优化工艺方案,在方案1、方案3、方案4这三种方案脱碳层厚度、晶粒度和组织比较接近的情况下,我们对力学性能进一步进行了比对分析,通过试验对比得出以下结论:

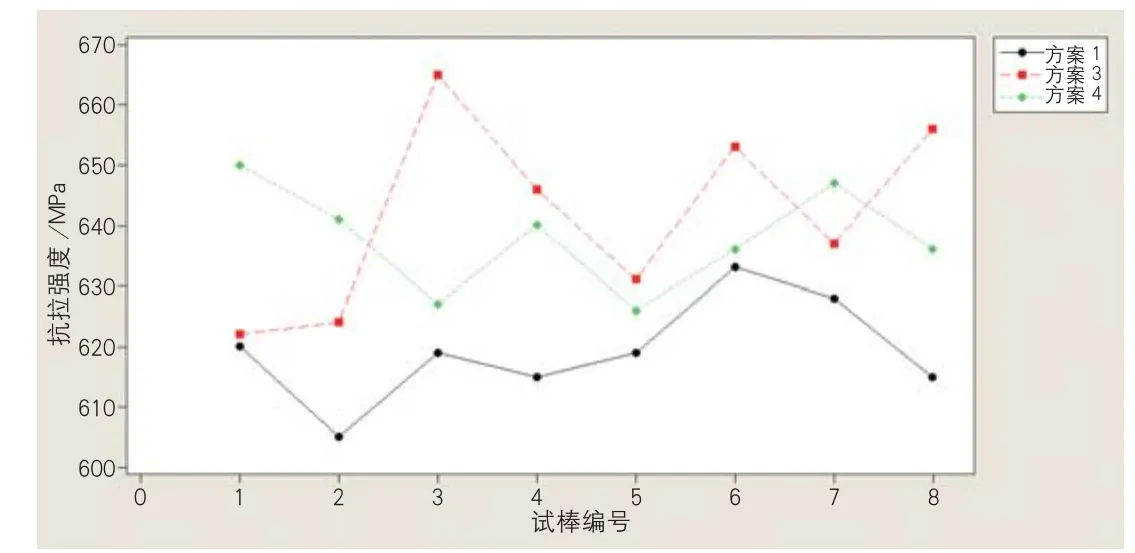

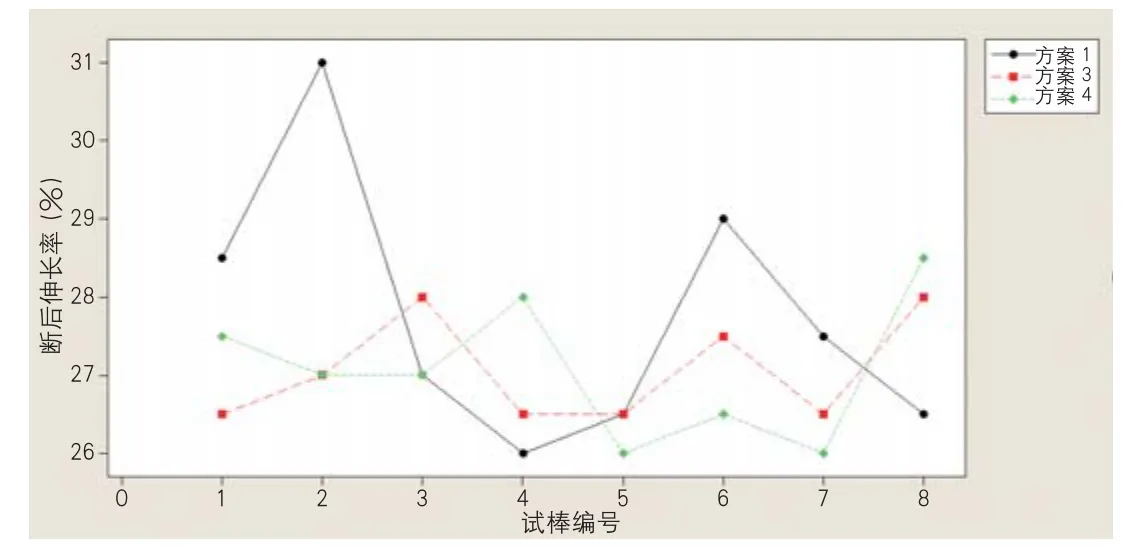

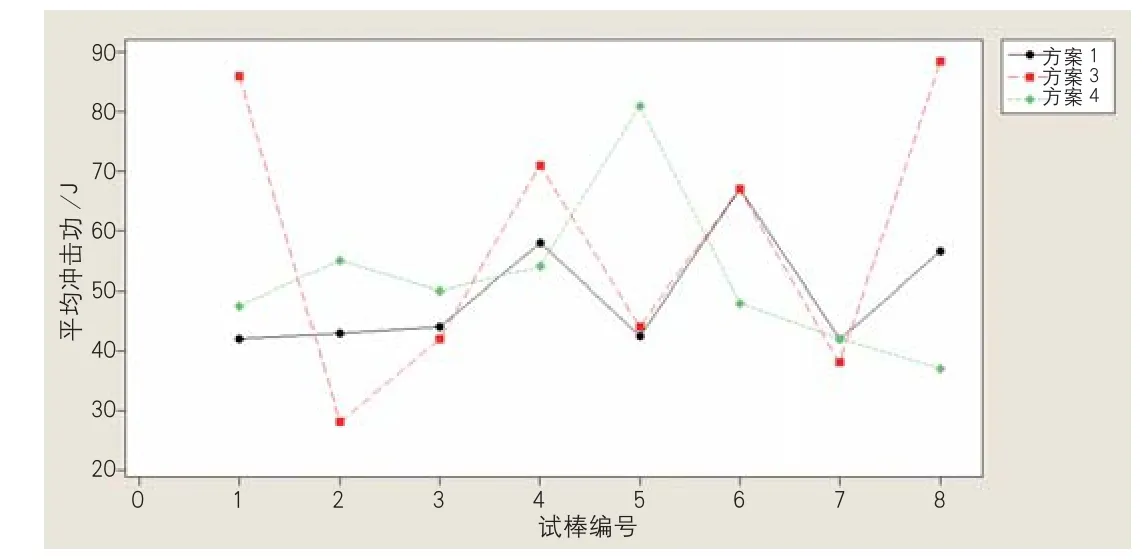

⑴温度由方案1的950℃升高至方案3的980℃后,制动梁的屈服强度、抗拉强度都略有升高(图12、13),断后伸长率略有下降但不明显(图14),且未低于技术条件要求,冲击性能略有提高,分散性加大(图15),因此方案3较方案1更好。

⑵方案3在980℃时一次加热成形,方案4一次加热到980℃完成整形后冷却到室温再入炉二次加热至950℃,之后压弯成形。相较之下,方案3屈服强度略高(图12),抗拉强度和断后伸长率方案3与方案4比较接近(图13、14),冲击性能两者也都呈分散性(图 15),但是总的平均值方案3为58.8J,略高于方案4的52.8J。

图12 方案1、3、4屈服强度

图13 方案1、3、4抗拉强度

图14 方案1、3、4断后伸长率

图15 方案1、3、4平均冲击功

工艺方案的选定

通过对6种工艺方案进行试样和实物解剖取样的数据对比分析,可以得出以下结论:

⑴方案1、方案3、方案4都能够符合标准要求,检测结果较好,均可采用。

⑵从生产效率、降低生产成本方面考虑,采用一次加热的工艺方案比较合理,同时可以有效防止二次加热造成的变形等相关尺寸问题,因此方案1、方案3可采用。

⑶从有效保证集成式制动梁架的内在质量方面衡量,方案3、方案4可采用。

综合以上多种因素得出最优的工艺方案为方案3,即加热温度控制在950~980℃之间,一次加热弯曲成形,保温时间为30~50min。

结束语

通过此次集成式制动梁架多种成形工艺方案的试验研究,我们合理地确定了集成式制动梁架的生产工艺方法,优化了集成式制动梁架的生产工艺,降低了生产成本,目前我公司按照此工艺方法生产的集成式制动梁架已经在进行整车验证。