“┣”型截面环件轧制金属流动规律

2012-09-12耿剑李鹏段辉陕西宏远航空锻造有限责任公司

文/耿剑,李鹏,段辉·陕西宏远航空锻造有限责任公司

“┣”型截面环件轧制金属流动规律

文/耿剑,李鹏,段辉·陕西宏远航空锻造有限责任公司

在传统环件生产方法中,轧制成形生产占有很大比例,属于一种成熟环件生产方法。

作为目前轧制工艺热点的复杂截面环件轧制,虽然本质上仍然是环件轧制,但是此类环件轧制又存在不同于传统矩形截面环件轧制的特殊性,即轧制过程中存在金属向型腔充填的过程,这一过程又可以理解为具备了模锻成形的特征。但是,这种充填型腔的过程是在轧制过程中伴随金属直径增大、逐渐完成的,这一过程如图1所示。

图1“┣”型截面环件轧制过程金属充填示意图

从图1中可见,环件在轧制过程中逐渐充填型腔。所以复杂截面环件轧制可以定义为,其是一类带有模锻特征的特殊的环件轧制成形方法。这一方法能够有效地提高环形件的质量,并降低成本。

本文首先使用弹塑性有限元方法模拟径轴双向“┣”型截面环件在RAW 500-400/3000-700环轧机上轧制的成形过程,然后模拟相同规格的矩形件的轧制。通过对比两类环件直径增长过程,从而探索环形件轧制过程中金属流动的基本规律,掌握环轧过程中金属体积分配特征。

试验基本数据及轧辊尺寸

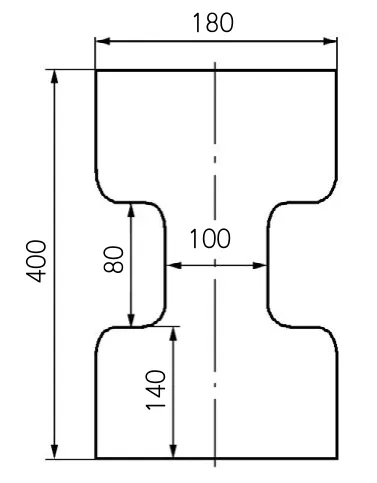

“┣”型截面环件试验件截面特征如图2所示。

根据环轧过程,设计的“┣”型截面芯辊基本几何尺寸如图3所示。

图3中,左端“┣”型截面芯辊大端直径为φ180mm,型腔深为40mm,型腔宽度为80mm。环件轧制基本参数见表1。

图2“┣”型截面环件图

图3 “┣”型截面芯辊尺寸

表1“┣”型截面环件基本数据(单位:mm)

有限元模型

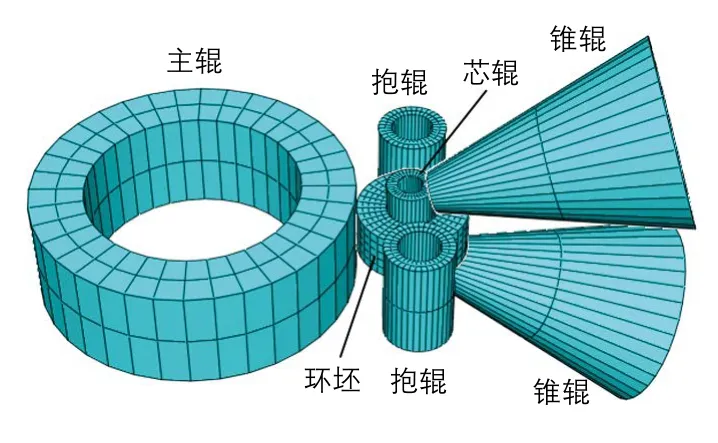

本模型直接使用ABAQUS6的前处理模块直接进行建模。由于轧制时间较短,约为30s,忽略轧制过程中温度的影响。为了减少运算量将各个轧辊按离散刚体处理。

环坯使用弹塑性材料模型模拟,其基本材料参数为:密度ρ=7.8g/cm3,弹性模量E=210GPa,泊松比ε=0.3,屈服应力为σb=1220MPa。按上述参数对该环件轧制过程建模并网格划分,得到基本有限元模型如图4所示。

图4“┣”型截面有限元网格

环轧运动学分析及参数

环件轧制过程总体来看分为三个阶段,即环件咬入建立轧制过程阶段、稳定轧制阶段和轧制结束环件滚圆阶段。

在环轧过程的各个基本参数一定的条件下,本试验将采用以下参数对环轧过程进行控制。轧制时间为28s,其中咬入过程持续3s,稳定轧制23s,滚圆2s。主辊转速恒定为1.8r/s。芯辊咬入阶段进给为4mm/s。

按照一般轴向复杂截面环件的轧制特点,锥辊的轴向运动相对比较小,仅提供平整端面的作用,本模拟试验以0.05mm/s轧制速度,使得锥辊进给量约为1.5mm。

环轧模拟结果分析

经过计算机计算,该截面轧制将φ420mm×φ200mm×180mm环 坯 轧 制 成 为φ570mm×φ455mm×180mm(腹鳍尺寸80mm×30mm)。计算结果如图5所示。

图5“┣”型截面环件轧制结果

图5所示芯辊型腔填满,环件尺寸达到轧制要求。

关于“┣”型截面环件轧制详细过程为:初始0~3s是咬入阶段,3~26s稳定轧制阶段,26~36s为滚圆阶段,各阶段分布明显。轧制过程中内台阶随轧制过程向内生长,应变分布与实际结果相符合。整体变化与图1所示相同。轧制过程中环件中部变化较小,应变集中在环件与轧辊接触部位。

应变分析

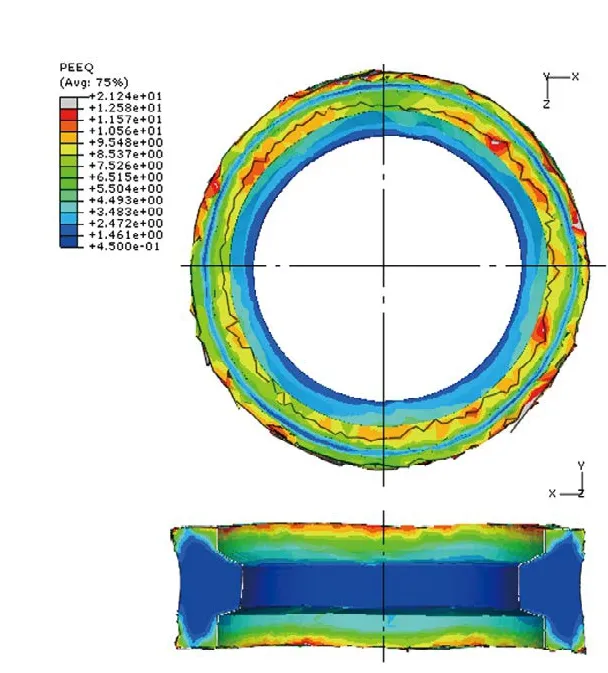

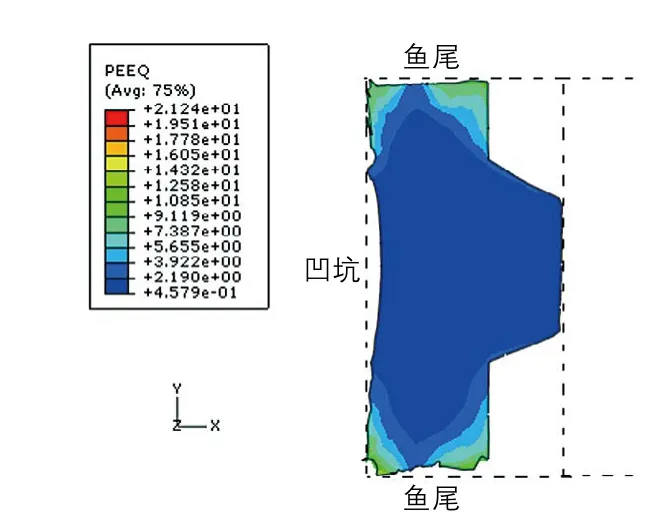

图6为“┣”型截面环件轧制结束时的应变分布截面图。

图6环件轧制结束时应变分布图

图6中所示上面部分为环件的俯视视图,下面部分是环件的截面视图。从中可见,该截面环件轧制成形后,应变分布不均匀,中间腹鳍部位的应变较小,范围在0.45~1.2之间,平均应变为0.813。环件上下端面部位应变相对较大,在1.5~12之间,平均应变超过10。所以在“┣”型截面环件轧制过程中,应变接触部位主要集中在环件与轧辊接触的部位。一区域是“┣”型截面环件轧制成形的主要区域。

对该环形锻件的应变进行分析,能够了解不同部位在轧制过程中的变形情况,明晰环轧过程中金属流动过程。鉴于本环件的对称性,将按图7所示进行数据采集。

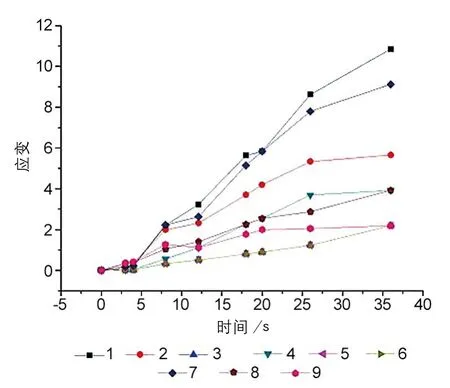

图7中1、2、3点为环坯内壁点,4、5、6点为中截面点,7、8、9点为外壁点。根据轧制不同时间点,取上述各个点处应变值能够有效反应环件轧制过程中金属变形情况。图8为9个点位应变变化图。

图7取样点示意图

图8应变随时间变化图

图8所示,1~9各个点位的应变分布都呈增大趋势,在变形后期由于受到“凹坑”的影响导致9点的应变变化较小。

其中变化比较明显的是处于环坯内外两侧顶端点1和点7,其中点1的变化最大,是“┣”型截面环件轧制过程中内外侧上部与轧辊接触部分,是环件变形较大的部分,也是环件金属流动较剧烈的地方。点2处的应变比点7略小,点2处于环件轧制过程中型腔突起处,该处为环件的分型面,金属在该处进行分流,所以点2处应变较大。

4、5、6三点处于环坯的中性面,由于环件轧制过程中,需要填充型腔,所以环件在这三点处的应变较小,其中处于环坯顶部的点4处变化较大,点5和点6的变化较小。点8和点9处于环件外侧,该处位置是环件的凹坑缺陷处,所以应变受到金属流动的影响,变化较小,但是点8处比点9处略大。点3是环件型腔的中心点,也是凸台点,虽然其数值是增大的,但是其应变变化却很小。

由环件的内部特征点应变随时间变化规律可见,在“┣”型截面环件轧制过程,金属需要充填型腔,这大大影响环件的轧制,同时金属轧制过程,也是金属向型腔充填的过程。

“┣”字型截面环件轧制缺陷

由图9可知,“┣”字型截面轧制过程中出现的轧制缺陷比较明显。其中包括外壁中部出现“凹坑”,以及锻件上下端面出现“鱼尾”,这一特点与环件轧制过程相符合。鱼尾、凹坑缺陷如图9所示。

图9环件轧制基本轧制缺陷示意图

对比试验分析

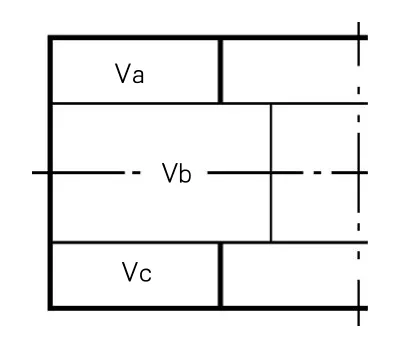

由于“┣”型截面环件,轧制过程中出现的凹坑和鱼尾两类锻造缺陷。从整体环件变化的角度分析,是由于环件轧制区域集中在环件上下两部分。如图10所示的a、c两区域。b区域,即中部型腔区域,在轧制变形中是受轧制区域的影响,直径增大。而在轧制过程中,主轧制区与型腔区之间相互影响,使得“┣”型截面环件的轧制过程变得比较复杂,其中充填型腔是在轧制过程中逐步实现的,所产生的凹坑缺陷与轧制过程紧密相关。

图10轧制区域示意图

鱼尾缺陷是环件轧制过程中,环件在轴向受压,同时在轴向上处于连续运动状态下所引起的缺陷。为了明确上述观点,将设计以下对比试验。

同规格矩形件轧制,各个工件沿用复杂截面件轧制工件,尺寸不变。将芯辊换成无型腔的芯辊,进行轧制。以芯辊直径┣”型截面环件最大最小直径为基准,所以该芯辊尺寸分别为φ180mm和φ100mm。

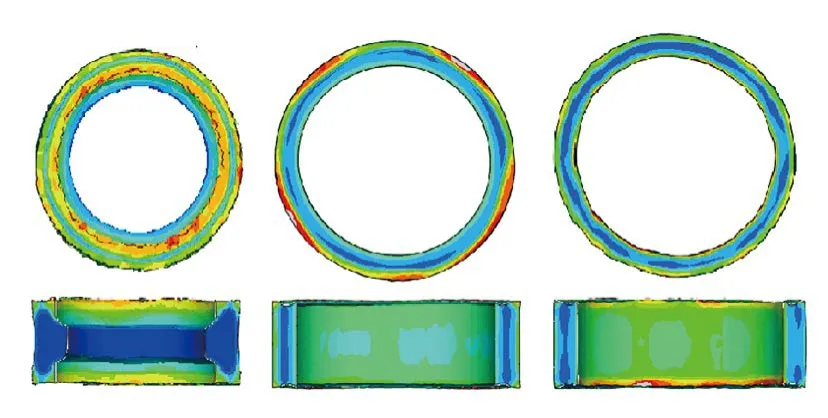

按照上述方法对三种规格的芯辊轧制过程分别进行计算。经过计算该复杂截面环件轧制过程完成。其结果是,将φ420mm×200mm×180mm环坯轧制成为“┣”型截面环件φ570mm×φ455mm×180mm(腹鳍尺寸80mm×30mm);以及矩形1件φ630mm×φ511mm×171mm,和矩形2件φ649mm×φ532mm×172mm,计算结果如图11所示。

图11所示为环件轧制结束时,环件的等效塑性应变的径向剖面视图和轴向视图。

从环件应变来看,“┣”型截面环件大部分变形区域集中在轧辊接触部位,而环件中间部分受到型腔的影响,变形小,与两侧轧制区域相比差别较大。对于矩形截面环件变形集中在内外两侧,中间部位变形较小。这说明对于“┣”型截面环件的轧制而言,型腔的存在对该环件轧制影响是很大的,与普通环件轧制存在着明显的不同。

图11环件轧制结果对比图

对比试验中环件直径变化及其特点

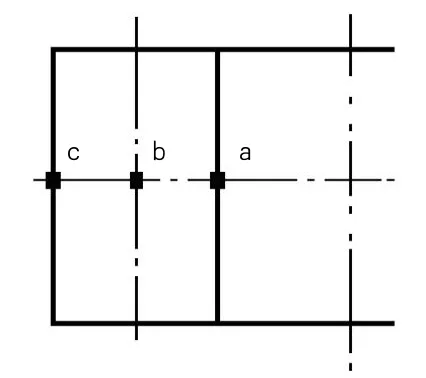

我们将对能够反应三件环件的特征点进行取样,并按照不同轧制的时间点对其直径进行测量,通过对比环件轧制过程中直径方面的变化,分析金属流动规律。

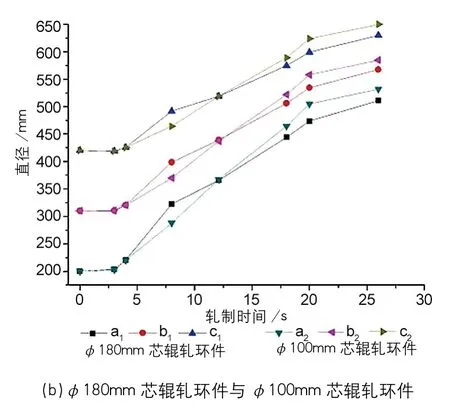

对于“┣”型截面环件将按图7所示位置取特征点,并测量其直径变化。对于矩形截面环件,考虑到其所具有的轮换对称性,将按图12所示位置取特征点,并测量该位置直径变化。对于矩形件所使用的不同的轧辊尺寸将用1和2加以区别,即φ180mm芯辊轧环件的取样点将用a1、b1、c1,与φ100mm芯辊轧环件a2、b2、c2相区分。

图12两组矩形环件取点位置

环件直径变化分析及规律

测量环件直径在轧制过程中的变化,并绘制轧制时间与直径变化图,具体如图13(a)、(b)所示。

(a)“┣”型截面环件

图13各取样点直径变化图

图中可见,环件直径在轧制过程中均增大,图中所示两组矩形截面环件直径增加相似,较“┣”型截面环件直径变化大。轧制初期矩形环件和“┣”型截面环件直径方面都增加,而“┣”型截面环件直径增加略小;环件轧制后期(18~28s),随着“┣”型截面环件型腔充填的深入,导致直径变化急剧减小。

由于图中曲线较多,容易混淆。所以将把各个直径变化曲线按照取点的位置不同进行分类,横向对比环件的直径变化。通过对图片对比分析,可以发现下述几个规律:

⑴矩形环件直径变化较大,而“┣”型截面环件直径变化较小。

⑵在轧制前期和中期,直径变化都呈上升趋势,矩形环件增加比“┣”型截面环件增加明显。

⑶轧制后期矩形截面环件直径增加明显,而“┣”型截面环件,出现明显的轧制平台,直径变化突性降低。

同时,对比三个环件的轧制,使用相同轧制工艺参数,虽然芯辊直径大小不同,但是轧制矩形件中所获得的直径变化数据基本相同,而“┣”型截面环件轧制过程中直径变化却相对较小,且随着轧制过程的深入,会出现直径变化突性降低点。这反映出,“┣”型截面环件轧制与普通矩形件的轧制存在着很大差别,不仅存在“┣”型截面环件轧制所特有直径变化规律。

通过上述分析可见,凹坑轧制缺陷的产生与这一过程紧密相关。出现这种情况的主要原因是“┣”型截面环件,金属需要充填型腔,而充填型腔是在轧制过程中逐步完成的。充填轧制过程中对型腔的充填,对环件直径的增长起到了阻碍作用,导致直径增加相对较小,随着轧制过程的深入,环件中部对轧制过程的影响就越来大。

综上所述,在“┣”型截面环件轧制过程,金属需要充填型腔,这大大影响环件的轧制,同时金属轧制过程,也是金属向型腔充填的过程。

结束语

本环件模拟计算结果能够较好地模拟环件轧制过程,真实地反应“┣”型截面环件轧制过程中腹鳍的生长过程。同时,通过分析该环件轧制过程中应变分布和直径变化规律以及分析对比环件直径变化,发现该类型环件轧制过程的基本规律。

反馈服务编码6224

耿剑,技术中心任主管工程师,研究方向为高温合金及难变形结构材料加工方法。