大型曲轴锻造成形过程数值模拟与工艺试验

2014-10-10宋彤蒋鹏贺小毛北京机电研究所

文/宋彤,蒋鹏,贺小毛·北京机电研究所

大型曲轴锻造成形过程数值模拟与工艺试验

文/宋彤,蒋鹏,贺小毛·北京机电研究所

曲轴的锻造工艺过程随着曲轴材料、形状和生产条件的不同而不同,利用QForm有限元模拟软件可以有效地对金属的流动规律进行模拟,并且发现其成形过程中的缺陷,为找到合理的成形工艺以及正确地设计模具和选择设备提供依据。

曲轴一般以拐数、平衡块数量和分模面走向来区分其种类,若以材料和毛坯成形方法来分类,则有钢质模锻曲轴和球墨铸铁浇铸曲轴两种。钢质模锻曲轴的最大优点是具有较高的弯曲疲劳强度,而且弯曲疲劳强度基本上与抗拉强度成正比;球墨铸铁浇铸曲轴由于存在石墨孔穴、磷化物与合金元素的晶界偏析,因此其弯曲疲劳强度较低,而且不与抗拉强度成正比,虽然球墨铸铁也可通过添加合金元素及进行调质处理来提高抗拉强度,但弯曲疲劳强度并不会明显提高。曲轴大部分是由于弯曲疲劳而损坏的,故近年来汽车曲轴由铸改锻的趋势正越来越明显,对曲轴的锻造工艺进行研究具有重要的现实意义。曲轴的锻造工艺过程一般包括制坯、预锻、终锻、切边和校正,其随着曲轴材料、形状和生产条件的不同而不同,特别是各种辅助工艺,需要根据不同类型的曲轴、具体的生产条件和经验来制定。QForm是俄罗斯Quantor公司基于有限元计算方法开发的锻造模拟分析软件,利用QForm的有限元模拟分析功能,可以有效地对金属的流动规律进行模拟,并且发现其成形过程中的缺陷,为找到合理的成形工艺以及正确地设计模具和选择设备提供依据。

零件的工艺分析

图1 曲轴零件三维造型图

本文所介绍的一种大型曲轴零件造型如图1所示,曲轴总长1100mm,有6个拐、12个平衡块,曲拐之间互成120°,主轴颈φ111mm,连杆颈φ97mm,模锻斜度3°,材料为42CrMo。根据零件的扭转方向和锻件图,设计出扭拐前的曲轴终锻件造型,如图2所示。

为了提高材料利用率,在预锻之前采用辊锻制坯。经过计算,可采用φ160mm×980mm、φ165mm×950mm、φ170mm×900mm三种规格的棒料进行锻造。该曲轴的锻造工艺过程确定如下:下料→加热→辊锻→预锻→终锻→切边→扭拐→热校正→调质处理。

图2 扭拐前的曲轴终锻件

成形过程的模拟分析

模拟方案工作内容:⑴使用QForm软件对辊锻→预锻→终锻整个锻造工艺链进行模拟,发现模具设计中的问题并改进。⑵选择合适的坯料规格,得到锻造过程中的载荷曲线,为校核压力机吨位提供参考。

将曲轴的锻造过程分为辊锻工步1、辊锻工步2、预锻工步和终锻工步4个工步进行模拟,各个工步的模拟参数设置见表1。

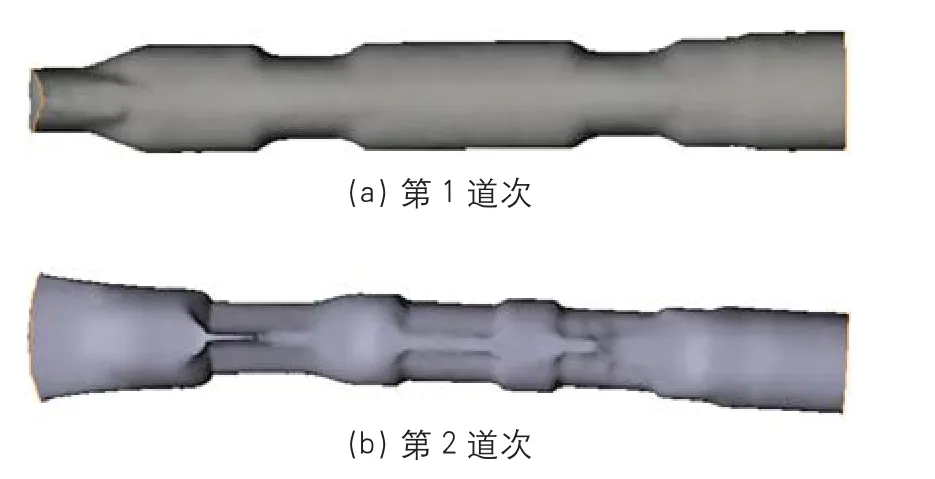

辊锻过程的数值模拟

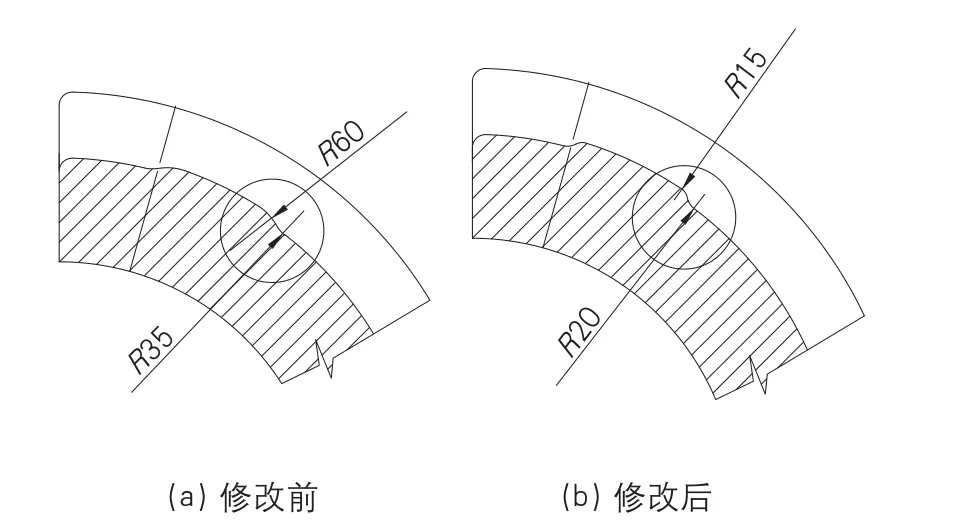

以φ160mm的坯料为例,按照表1的参数进行模拟计算,得到如图3所示的辊锻件,可以看出,第2道次辊锻后工件明显不符合设计意图,第1道次和第2道次辊锻前后不对应。经回放模拟过程发现,在第2道次辊锻进入第3段辊锻区域的时候发生了打滑,导致辊锻模的第3段已经走过,而模具还未与工件咬合,造成错位。通过分析可知,这是因为辊锻模第2道次第2段和第3段的过渡圆角半径过大,造成坯料进入第3段模具的时候高度差不够,第3段模具啃在凸圆角处,且因摩擦力过小,模具和坯料之间一直打滑。经修改把原来第2道次辊锻模的凸圆角R60mm改为R15mm,凹圆角R35mm改为R20mm,如图4所示。然后进行第2次模拟,得到了如图5所示的优化后的第2道次辊锻件。

图3 φ160mm坯料的辊锻件

图4 第2道次辊锻模修改示意图

图5 优化后的φ160mm坯料第2道次辊锻件

■ 表1 各个工步的模拟参数设置

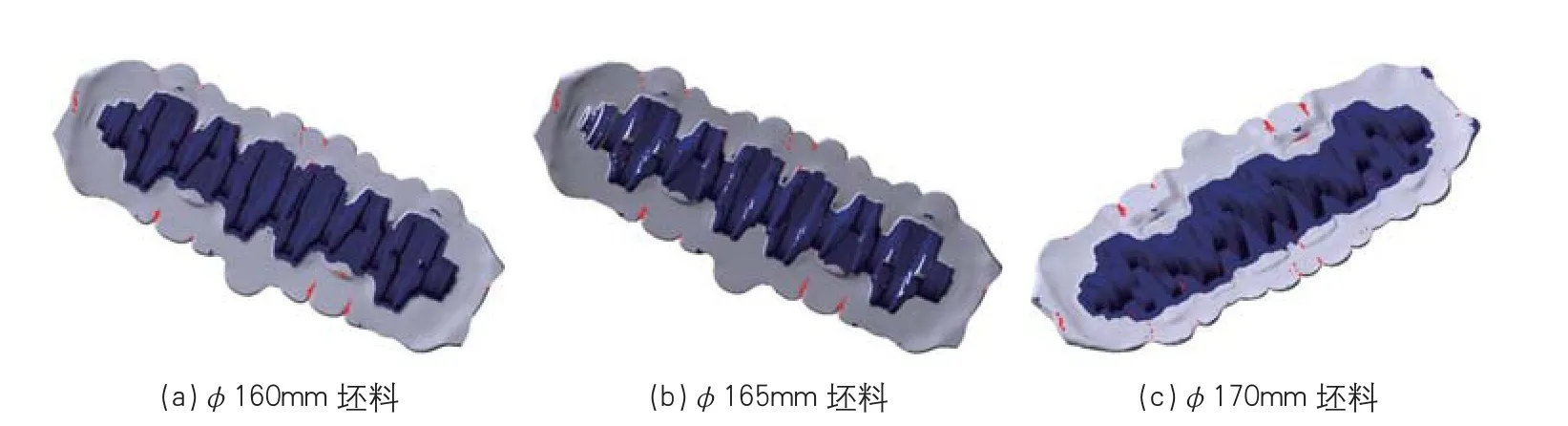

图6 三种规格坯料的终锻充满情况

模锻过程的数值模拟

QFrom软件可以自动把上一工步的结果带入下一工步中形成一个工艺链,所以进行模锻数值模拟的时候只需要定义模具、工件在空气中的冷却时间、工件在模具上的等待时间、润滑剂等参数即可。

按照实际情况设定的模拟参数如下:工件在空气中的冷却时间为3s、在预锻模具中的冷却时间为1s、由预锻到终锻工位的冷却时间为1s、在终锻模具中的冷却时间为2s、润滑为水基石墨润滑剂(摩擦因子0.3)。

三种规格坯料终锻充填情况的对比如图6所示,由图6可以看出,φ160mm坯料在终锻时充填过差,φ165mm坯料在终锻时完全充满,φ170mm坯料在终锻时也完全充满。

载荷分析

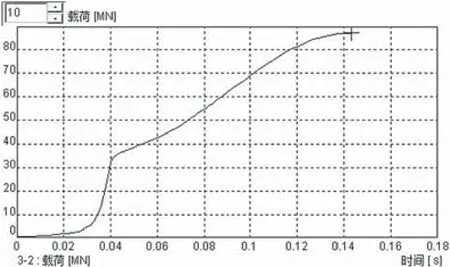

预锻过程的载荷—时间曲线如图7所示,在第一阶段,模具和坯料刚刚接触,所需成形力较小;随着上模向下移动进入第二阶段,飞边开始形成,金属受约束开始向高度方向流动,所需成形力急剧增大;第三阶段,型腔开始充满,成形力稳步上升;之后进入第四阶段,随着飞边减薄,成形力继续增大,达到顶点。预锻过程中最大成形力为86MN左右。

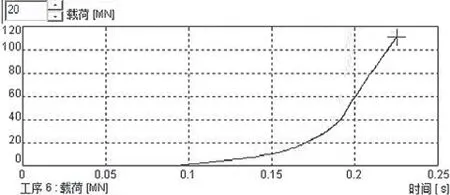

终锻过程的载荷—时间曲线如图8所示,在终锻刚开始的时候,成形力缓慢上升,金属镦粗,处于充填模膛状态,后来金属被挤出模膛,在飞边桥部金属的流动阻力很大,成形力急剧上升,直至变形结束。终锻过程中最大成形力为110MN左右。

图7 预锻过程的载荷—时间曲线

图8 终锻过程的载荷—时间曲线

■ 表2 部分试验数据

试验验证

对三种规格坯料进行工艺试验,由表2的试验数据可以看出,预锻压力在90MN左右,终锻压力在110MN左右,除了个别坯料因锻造温度降低导致变形抗力变大外,其他的基本都符合QForm软件的预锻最大压力在86MN左右、终锻最大压力在110MN左右的模拟结果,这说明使用QForm软件进行锻造模拟是准确的。工艺试验过程中的辊锻件、预锻件、终锻件及扭拐后的曲轴锻件如图9~12所示。

经热处理、抛丸探伤、划线检测后发现,采用φ165mm×950mm、φ170mm×900mm的坯料进行锻造均能得到符合尺寸要求的锻件,φ165mm×950mm坯料的材料利用率为79.1%,φ170mm×900mm坯料的材料利用率为78.6%,最终确定使用φ165mm×950mm的坯料进行小批量试产。

图9 辊锻件

图10 预锻件

图11 终锻件

图12 扭拐后的曲轴锻件

结束语

实践表明,更改后的辊锻模能够生产出合格的锻件,实际生产中的锻造力与模拟结果基本一致,三种规格坯料的充填模腔情况与模拟结果也基本一致,这证明数值模拟技术对现实生产具有重要的指导作用。

宋彤,助理工程师,主要研究方向为锻造工艺、模架模具及锻造过程数值模拟,拥有2项专利技术。