非对称楔横轧成形轴类件成形过程仿真分析

2014-09-26李凝王子孝杨克己杨向勇

李凝,王子孝,杨克己,杨向勇

(1.浙江师范大学工学院,浙江 金华 321004;2.浙江万里扬变速器股份有限公司,浙江 金华 321025;3.浙江大学机械工程学系,杭州 310007)

由于楔横轧工艺的特殊性,轧制成形过程中工艺参数的选择对于轧件的成形质量至关重要[1—2]。传统的靠经验试轧的方法不仅设计开发周期长,生产成本也比较高,已经无法满足实际的生产需要。随着计算机科学技术的不断发展和有限元技术的日益成熟,以CAE技术等为代表的现代分析手段越来越受到人们的重视,并在现实生产中得到了广泛应用[3—8]。轧制过程是一个非常复杂的弹塑性大变形过程,既有材料非线性、几何非线性,又有边界条件的非线性,变形机理非常复杂,难以用准确的数学模型来描述[9—11]。因此,有限元法被越来越多地应用于模拟轧制过程,它不仅能解决复杂的非线性问题,而且克服了传统的物理模拟和实验研究成本高且效率低的缺点。为了了解楔横轧过程中材料的形变状态,文中针对变速箱中输出轴的成形过程进行三维建模仿真分析,即采用非对称楔横轧模具轧制成形单轴类件,以了解非对称成形过程中材料内的应力应变状态,预测材料变形过程中的成形缺陷。

1 零件成形工艺性分析

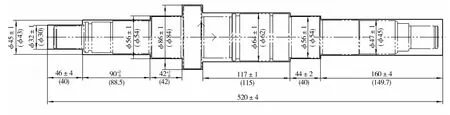

某变速器输出轴的毛坯零件图如图1所示。从图1可以看出,该轴轴肩φ86 mm为最大轴径,呈左右非对称结构,轴上φ86 mm向轴端的左右轴间、轴段长度各不相同,采用单件楔横轧生产。轧制成形过程中,由于左右楔的数量不等,斜楔面沿轴向分力不同,造成轧制力不均衡分布,生产过程中易于产生轧制缺陷[12]。为了避免轧制缺陷的产生,须修订相应工艺参数迫使左右轴向力相等,如需采用左右楔斜面的摩擦力不同,或采用非对称楔轧制成形参数,以克服成形过程中材料的不均衡变化带来的成形缺陷。

图1 某变速器输出轴零件毛坯Fig.1 Drawing of the output shaft blank in transmission gearbox

2 几何模型的建立及相关参数

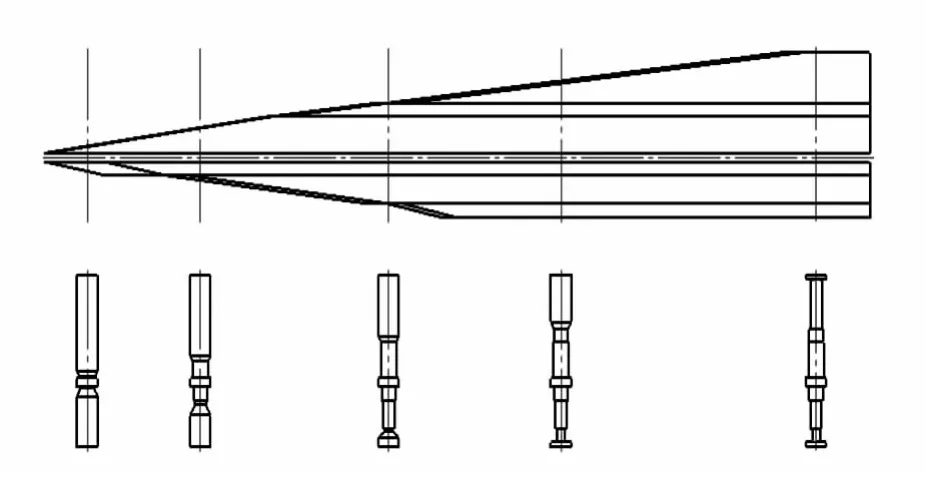

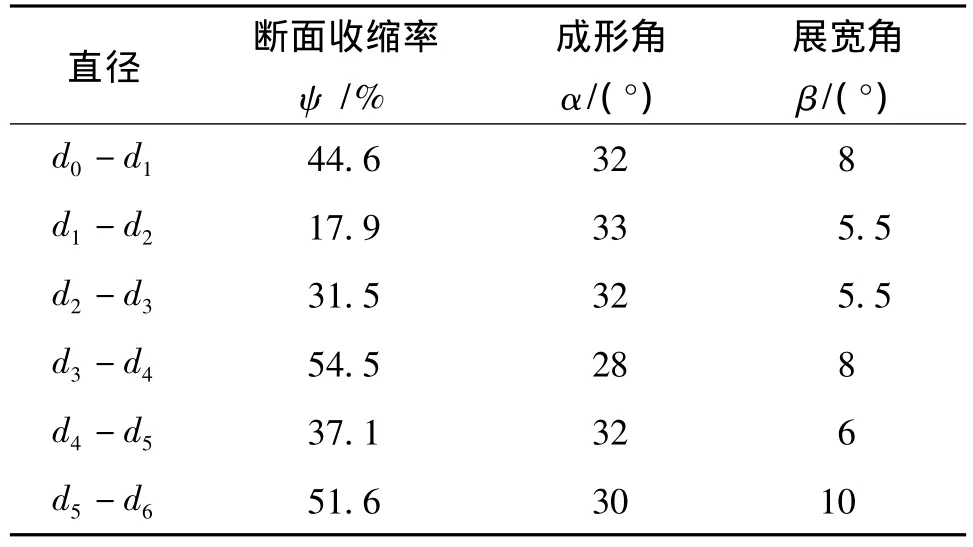

采用三维造型软件UG和SolidWorks等CAD软件系统绘制,保存为STL格式,以备有限元分析软件的导入。模具型腔表面的展开图如图2所示,从图2可以看出,轧制时不同的楔入段其展开角度和楔成形轴段长度不同。每一成形部分分为3个部分,即楔入、展宽、精整3个阶段,成形轴段相应尺寸的关键阶段为楔入和展宽阶段,这将影响成形零件的整个零件结构及其尺寸,其成形角α、展宽角β和断面收缩率ψ成形参数见表1。

图2 楔横轧模具展开图及工件成形过程Fig.2 Expanded diagram of cross wedge rolling die and piece forming process

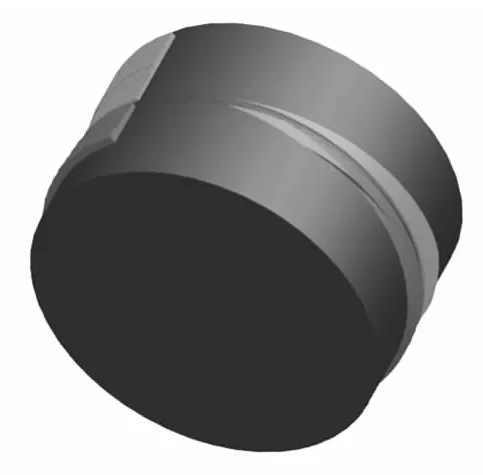

楔横轧模具设计如图3所示,模具成形楔分块加工成形,工作时的模具型腔表面紧贴轧件表面,利于轧制成形。为了了解轧制成形过程中的金属流动过程,轧件温度场、力场分布情况,需要对轧件进行网格划分。网格划分对模拟至关重要,有限元分析中网格质量的好坏直接影响着求解的效率和精度,当单元类型确定后,网格的质量取决于网格划分的精度等级和单元边长等因素[8,13—16]。过少的网格会导致模拟失真,过多的网格会加大模拟时间,延长设计周期。此次模拟采用的网格数量为80000个。模拟的相关成形工艺参数设计数据:材料为Steel-AISI-1045,坯料直径为80 mm,坯料长度为250 mm,模拟温度为1150℃,模具转速为8 r/min,摩擦因数(左)为 0.6,摩擦因数(右)为 0.5。

表1 楔横轧成形工艺参数Table1 Forming process parameters in cross wedge rolling

图3 楔横轧模具三维造型设计Fig.3 3- dimensional modeling design of cross wedge rolling die

3 模拟结果及分析

3.1 同一横截面上的应变分布

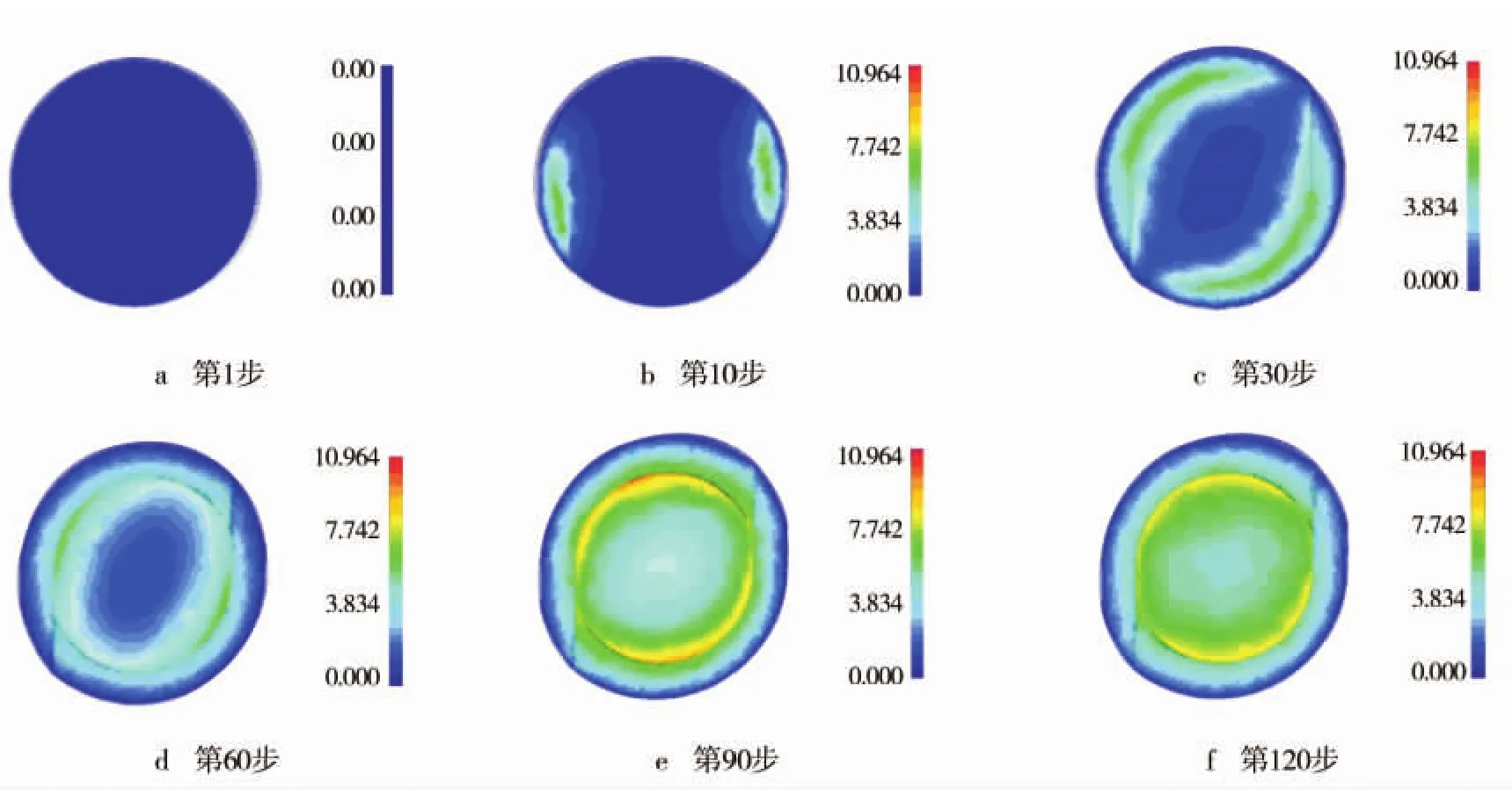

图4为输出轴最大轴径φ86 mm处的横截面上,不同时刻的应变变化图。仔细分析图4后发现横截面上的切向应变有以下规律:整个轧制过程的应变基本以轴中心呈对称分布,轧件发生形变的区域应变最大,切向应变出现一过渡层,该过渡层厚度约为轴半径的1/3,形成的分割界面处应变最大;在模具楔切入轧件过程中,在水平切向力的作用下,轧件由心部沿与水平方向夹角45°的方向呈半拉伸状态,轴的圆度受到影响,呈椭圆形特征,此时心部材料处于明显的拉拔状态,所以该处表现为拉应变,即心部易于出现缩松和裂纹[14,17—19]。为了防止该类缺陷的产生,宜将轧制速度放慢或将材料的形变量降低,以减少成品轧件的报废。

图4 同一横截面不同时刻的切向应变分布(mm/cm)Fig.4 Tangential strain distribution of the same cross section at different time

3.2 轴向应变分布结果分析

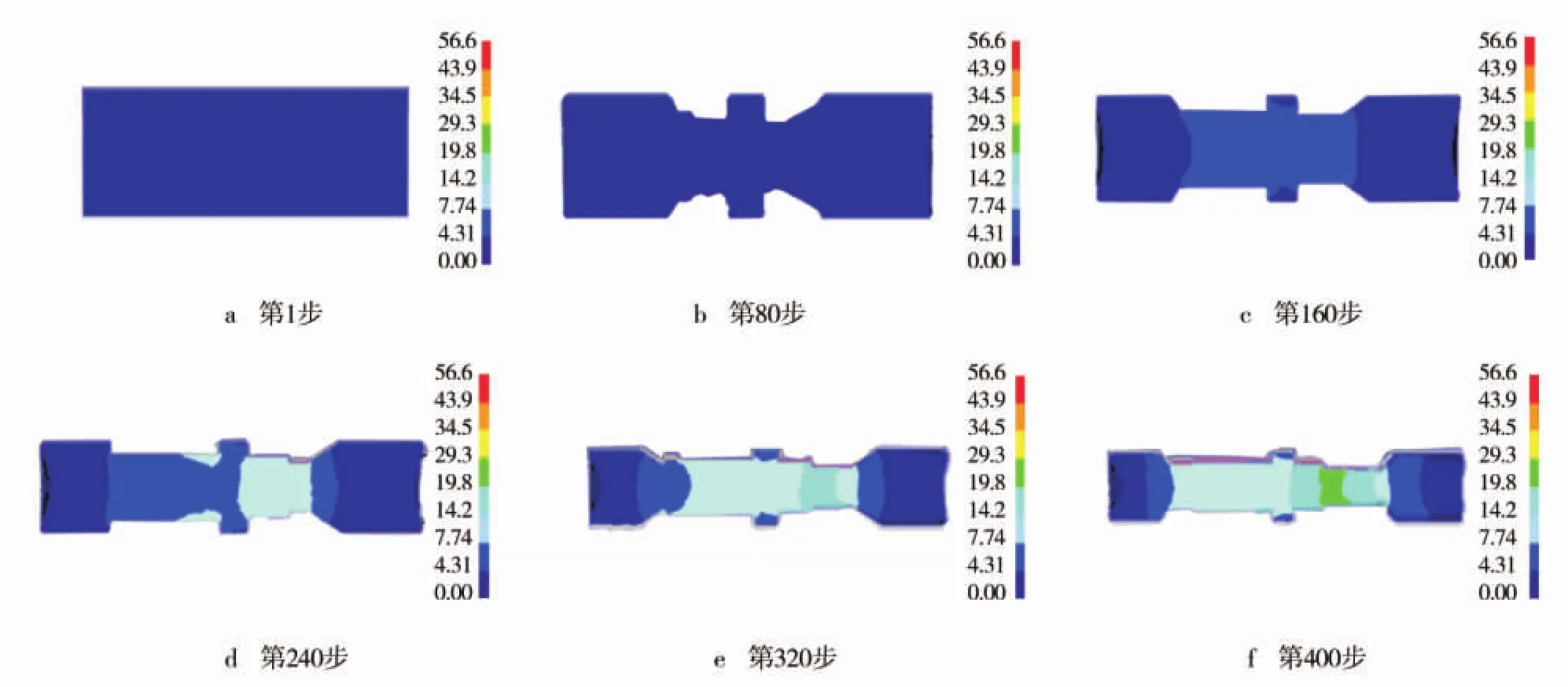

图5为纵截面上不同时刻的轴向应力分布图。由模型的纵截面应力分布图可知,轧件的变形有以下特征:轧件最大直径及未承受载荷的端部应变相对最小,直径最小处的应变最大,应变呈轴对称分布;轧件成形过程中,轧件径向被压缩,轴向延伸,长度大于毛坯;轧件应变最大位置由开始的模具楔接触轧件区域逐渐移至轧件心部。结合图4可以发现,模具楔入段,模具与轧件接触区的应变最大,随着模具的楔入,轧件应变逐步延伸至轧件心部,此过程中轧件毛坯径向压缩变形段较小,外推材料较少,轴向延伸变形不明显;成形进入展宽段后,轧件应变范围增大,径向材料向两轴向两端扩展,轴向发生了较大的延伸,此时,直径较小的轴向应变和切向应变均增大,由于轧件内外温度的差异,材料的粘滞性不同,在轧件内形成不明显的分层,但径向切应变表现突出[20—21];在模具与轧件旋转条件下,轧件心部应变经多次积累逐渐形成应变最大区;至轧件精整阶段,轴向延伸变化不明显,只是应变相对降低,直径最小的轴部变形区心部成为应变最大区。结合两图发现,轧件应变最大区一直存在于轴径最小位置的楔入、展宽及精整段,并逐渐由模具楔与轧件面接触区向心部转移。

图5 同一纵截面不同时刻的应力分布(MPa)Fig.5 Stress envelope of the same vertical section at different time

3.3 成形轧制力及接触面积

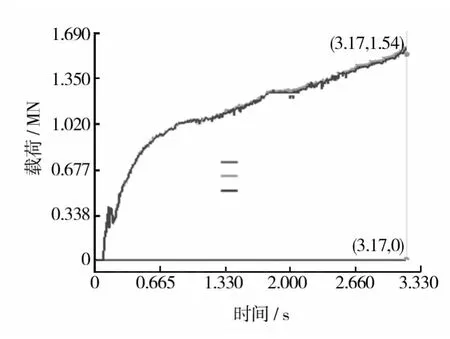

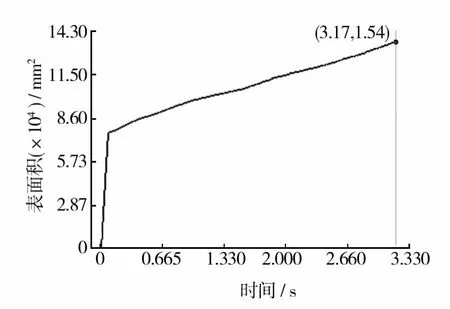

图6为输出轴楔横轧成形过程中轧制力的变化曲线,图7为轧件与模具接触表面的面积变化曲线。由图6,7可见,随着轧件接触面积的增大,轧制力逐渐增大。在轧件楔入段,轧件面积迅速增大,轧制力迅速增大到一极大值而后降低,说明模具在楔入时需要较大的轧制力,克服材料发生塑性变形产生的抗力,材料一旦发生塑性变形,由于轧制力的连续性,材料的形变抗力相对降低,其外在表现为轧制力的增大速率减小;随着轧制展宽段模具楔的进入,轧件与模具的接触面积逐渐增大,变化平稳,轧制力增大速率相对较大。轧制进入精整阶段时,模具与轧件的接触面积基本不变,对应的轧制力与面积呈线性增长趋势。同时,从曲线图亦可以看出,轧件楔入段,轧制力相对较小,轧件易于被嵌入;轧件的展宽成形阶段,由于轧件的形变量大,轧件处于轴向拉伸状态,轧制力增大;当轧件处于精整阶段时,轧件的变形量较小,轧制力变化较小。

图6 轧件的载荷-行程(时间)曲线Fig.6 Load - process(time)pattern of the workpiece

图7 轧件-模具接触表面积-时间曲线Fig.7 Actual contact area-time chart of the workpiece-die

4 结论

1)在整个轧制成形过程中,对于同一横截面,切向应变基本上呈中心对称分布,由轧件与模具接触区域向未接触区域逐渐延伸;轧件由心部沿与水平方向夹角45°的方向呈半拉伸状态,成形轴的圆度受到影响,呈椭圆形特征。

2)该输出轴轧制成形过程中,轧件应变最大区一直存在于轴径最小位置的楔入、展宽及精整段,并逐渐由模具楔与轧件面接触区向心部转移。

3)轧制成形过程中,模具在楔入时需要较大的轧制力,以克服材料发生塑性变形产生的抗力;展宽和精整段,轧制力与模具与轧件的接触面积呈顺增长趋势。

[1]颜世公,李玉京.冷楔横轧的实验研究[J].锻压技术,1997,22(5):31—34.YAN Shi- gong,LI Yu - jing.Experimental Research on Cross Wedge Rolling in Room Temperature[J].Forging and Stamping Technology,1997,22(5):31—34.

[2]董定福,权修华,曹诗悼,等.冷楔横轧中几个工艺问题的探讨[J].锻压技术,1996,21(6):34—36.DONG Ding - fu,QUAN Xiu - hua,CAO Shi- dao,et al.Several Technology Problems of Cross Wedge Rolling in Room Temperature[J].Forging and Stamping Technology,1996,21(6):34—36.

[3]ZHOU Jie,XIAO Chuan,YU Ying - yan,et al.Influence of Tool Parameters on Tool Wear in Two-roll Crosswedge Rolling[J].The International Journal of Advanced Manufacturing Technology,2013,65(5 -8):745—753.

[4]JIA Zhi,ZHOU Jie,JI Jin - jin,et al.Influence Analysis of Area Reduction for Necking in Twice-stage Cross Wedge Rolling[J].The International Journal of Advanced Manufacturing Technology,2013,66(9 -12):1407—1413.

[5]ZBIGNIEW P.Cross- Wedge Rolling of Shafts With an Eccentric Step[J].Journal of Iron and Steel Research,2011,18(6):26—30.

[6]SONG Yu - quan,WANG Ming - hui,LI Zhi- gang.One-way Successive Plate Cross Wedge Rolling Machine[J].Science China Technological Sciences,2010,53(1):164—167.

[7]闰洪,鲍乐,王美艳,等.弹塑性有限元法在金属塑性加工中的应用[J].模具技术,2000(5):12—14.YAN Hong,BAO Le,WANG Mei- yan,et al.Application of Elastic-plastic FEM on Metal Plastic Process Field[J].Die and Mould Technology,2000(5):12—14.

[8]应富强,张更超,潘孝勇.三维有限元模拟技术在金属塑性成形中的应用[J].锻压装备与制造技术,2003(5):10—13.YING Fu - qiang,ZHANG Geng- chao,PAN Xiao -yong.Application of 3D FEM Simulation in Metal Forming[J].China Metalforming Equipment& Manufacturing Technology,2003(5):10—13.

[9]LI Qiang,LOVELL M R,SLAUGHTER W,et al.Investigation of the Morphology of Internal Defects in Cross Wedge Rolling[J].Journal of Materials Processing Technology,2002(125/126):248—257.

[10]马振海,胡正寰,杨翠萍,等.楔横轧展宽段的变形特征与应力应变分析[J].北京科技大学学报,2002,24(3):309—312.MA Zhen - hai,HU Zheng - huan,YANG Cui- ping,et al.Deformation Character and Analysis of Stress and Strain during Stretching Stage for Cross Wedge Rolling[J].Journal of University of Science and Technology Beijing,2002,24(3):309—312.

[11]ZBIGNIEW P.Finite Element Analysis of Cross Wedge Rolling[J].Journal of Materials Processing Technology,2006,173(2):201—208.

[12]彭文飞,张康生,贾震,等.楔横轧非对称轴类件有限元模型分析[J].塑性工程学报,2010,17(2):79—83.PENG Wen - fei,ZHANG Kang - sheng,JIA Zhen,et al.Analysis on Finite Element Model of Cross Wedge Rolling Asymmetric Shaft Parts[J].Journal of Plasticity Engineering,2010,17(2):79—83.

[13]束学道,张康生,胡正寰,等.楔横轧力能参数影响因素分析[J].重型机械,2002(4):29—33.SHU Xue- dao,ZHANG Kang- sheng,HU Zhenghuan,et al.Factors Affecting Parameters of Force and Energy in Cross Wedge Rolling[J].Heavy Machinery,2002(4):29—33.

[14]娄依志,张康生,杨翠萍,等.工艺参数对楔横轧二次楔轧制超大断面收缩率轴类件的影响[J].北京科技大学学报,2008,30(4):432—435.LOU Yi- zhi,ZHANG Kang - sheng,YANG Cui- ping,et al.Effect of Process Parameters on Axial Parts with Super Large Area Reduction during Twice Cross Wedge Rolling[J].Journal of University of Science and Technology Beijing,2008,30(4):432—435.

[15]赵静,束学道,胡正寰.工艺参数对多楔轧件接口质量的影响规律[J].机械工程学报,2008,44(11):209—214.ZHAO Jing,SHU Xue - dao,HU Zheng - huan.Influence Rule of Teehnological Parameters on Interfaee Quality of Multi Wedge Cross Wedge Rolling Workpiece[J].Chinese Journal of Mechanical Engineering,2008,44(11):209—214.

[16]束学道,李传民,胡正寰.工艺参数对多楔同步轧制铁道车轴应力的影响[J].钢铁研究学报,2011,23(2):12—16.SHU Xue- dao,LI Chuan - min,HU Zheng - huan.Research of Effect on Stress for Rolling Railway Axis by Multi Wedge Synchrostep[J].Journal of Iron and Steel Research,2011,23(2):12—16.

[17]LI Bin.FEM Simulation Analysis of Cross Wedge Rolling Process[J].Advanced Materials Research,2011(381):72—75.

[18]FANG G,LEI L P,ZENG P.Three-dimensional Rigid -plastic Finite Element Simulation for the Two-roll Cross- wedge Rolling Process[J].Journal of Materials Processing Technology,2002,129(1):245—249.

[19]郭永强,任伟伟,徐春国,等.输出轴楔横轧成形空心缺陷的研究[J].精密成形工程,2012,4(4):44—48.GUO Yong - qiang,REN Wei- wei,XU Chun - guo,et al.Study on Interior Hollow Defect in Cross Wedge Rolling Process of Output Shaft[J].Journal of Netshape Forming Engineering,2012,4(4):44—48.

[20]LU H N,WEI D B,JIANG Z Y,et al.Study on the Influence of Temperature on the Surface Asperity in Micro Cross Wedge Rolling[J].AIP Conference Proceedings,2013,1532(1):1032—1037.

[21]XING Xi-dong,SHU Xue-dao.Finite Element Analysis of Stress and Strain in Two-Wedge Cross Wedge Rolling Step - Shaft Part[J].Materials Science Forum,2008(575):255—260.