基于AUTOFORM的汽车前围横梁连接板的数值分析与实验研究

2014-09-26徐迎强韩永志崔礼春

徐迎强,韩永志,崔礼春

(安徽江淮汽车股份有限公司,合肥 230601)

车身覆盖件尺寸较大、结构复杂,为空间曲面形状,用简单的数学解析很难表达,其加工过程涉及几何、材料非线性和复杂的摩擦状态等问题。由于影响因素较多,因此无法精确控制材料的流动,较难找到变形规律,出现的质量问题较多[1—6]。传统意义上的试模法造成大量资源浪费,已无法应对如今产品更新换代的短周期的要求,板料成形CAE使工艺设计人员可以在投产准备阶段,预估零件成形中可能出现的缺陷,如回弹、起皱及破裂等,并优化工艺参数,验证并指导后期的模具设计工作[7—13]。

前围横梁连接板的成形工艺,由拉延(DR)、修边(TR)、翻边(FL)及整形(RST)等4道工序完成,其中DR是关键,它决定了TR,FL和RST等工序的内容及成形状态。文中针对汽车前围横梁连接板,用板料成形CAE软件AUTOFORM对其成形过程进行数值仿真,根据CAE分析结果对DR型面及工艺参数进行优化,消除零件制造过程中的暗伤及开裂的风险,减小模具开发周期,保证零件成形状态。

1 零件工艺性分析

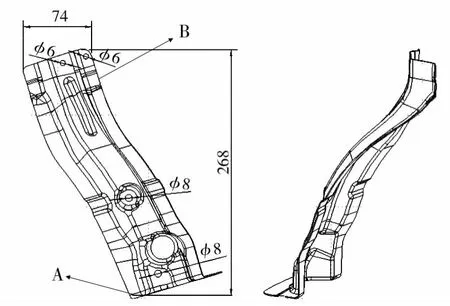

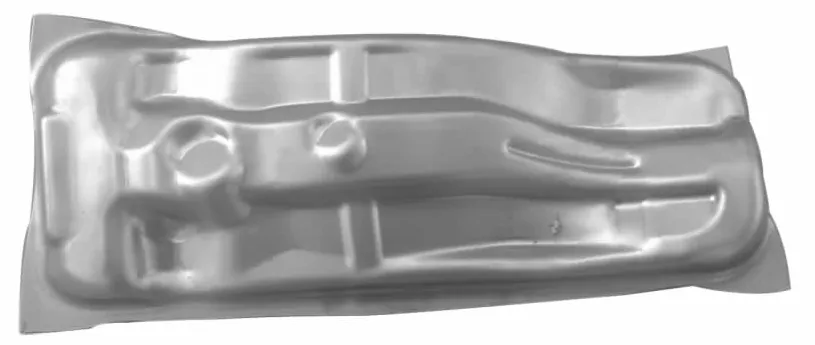

汽车前围横梁连接板二维图如图1所示,零件材料为B340LA,材料厚度为1.0 mm,最大外观尺寸为268 mm×74 mm,型面较复杂,局部位置成形深度大,型面结构变化较大,变形规律难以掌握,易产生成形缺陷。

图1 汽车前围横梁连接板二维图Fig.1 Sketch of front beam connecting part

根据冲压件的成形工艺,针对零件冲压方向的设计、拉延压料面设计及后工序成形状态等内容,对汽车前围横梁连接板进行工艺方法设计[14—15]。

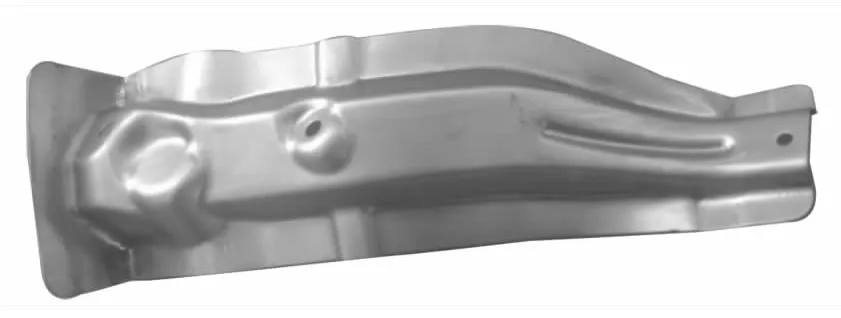

图1在添加工艺补充面时,A处直面由后续FL工序完成,因此现沿翻边线圆角处展平;B处型面翘曲,增加其拉延深度,减小型面翘曲角度,后续通过RST工序完成,这样会保证零件在该处的型面精度;随零件外轮廓增加压料面,并保证和数模实体之间有圆滑过渡,以及合适的圆角和型面光顺,保证DR成形顺利,完成后的工艺数模如图2所示。

图2 工艺数模Fig.2 Diagram of process digital

2 参数设定与有限元建模

2.1 参数设定

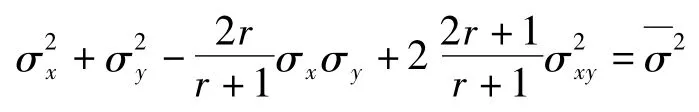

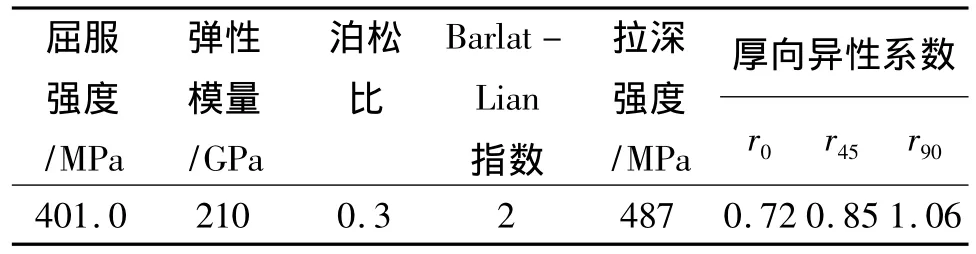

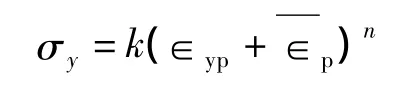

汽车前围横梁连接板的材料为B340LA,坯料尺寸为420 mm×190 mm×1.0 mm,其材料的物理性能参数如表1所示。采用Hill屈服模型,表示为:

表1 材料的物理性能参数Table1 Mechanical properties of material

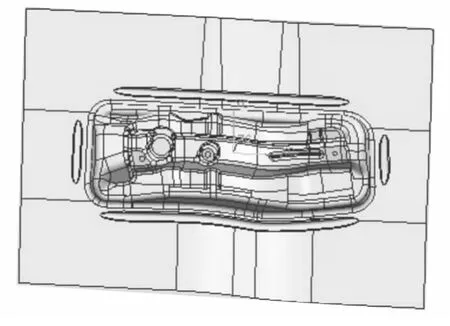

2.2 有限元建模

有限元模型如图3所示,拉延成形采用倒装结构,凸凹模及压边圈选为刚性结构,网格自适应重划分次数为3,时间步长为20,板材单元厚度方向积分为5。采用等向强化板材模型,材料本构关系为[19—20]:

式中:k为与材料属性有关的常数(k>0);n为硬化系数。

图3 模拟成形的有限元模型Fig.3 Model for FEM analysis

3 模拟结果分析与优化

3.1 结果分析

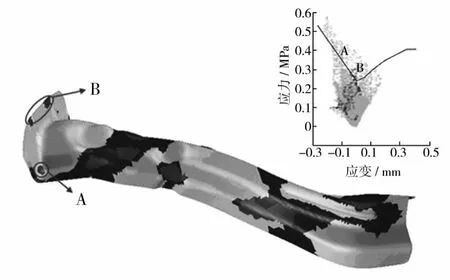

CAE分析结果如图4所示。从图4中可以看出,在A处存在开裂风险,原因为该处材料的成形属于胀形成形,受到双向拉应力作用,且型面圆角小,变形较为集中,致周围材料流动不畅而开裂。将A处型面进行球化处理,使成形效果得到了改善,后续整形工序再将放大的球化型面整形回制件的要求。从图4中还可以看出,在B处翻边时,受翻边工具运动作用,受到双向拉应力,材料流向两侧,翻边开裂严重,为此DR工序工艺方法需优化。

图4 成形极限Fig.4 Forming limit diagram

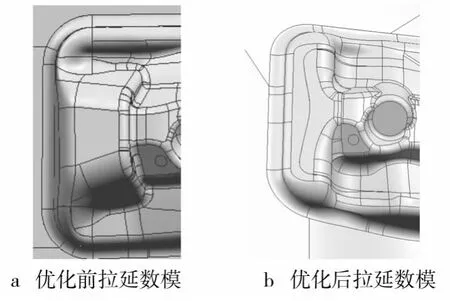

3.2 优化方案

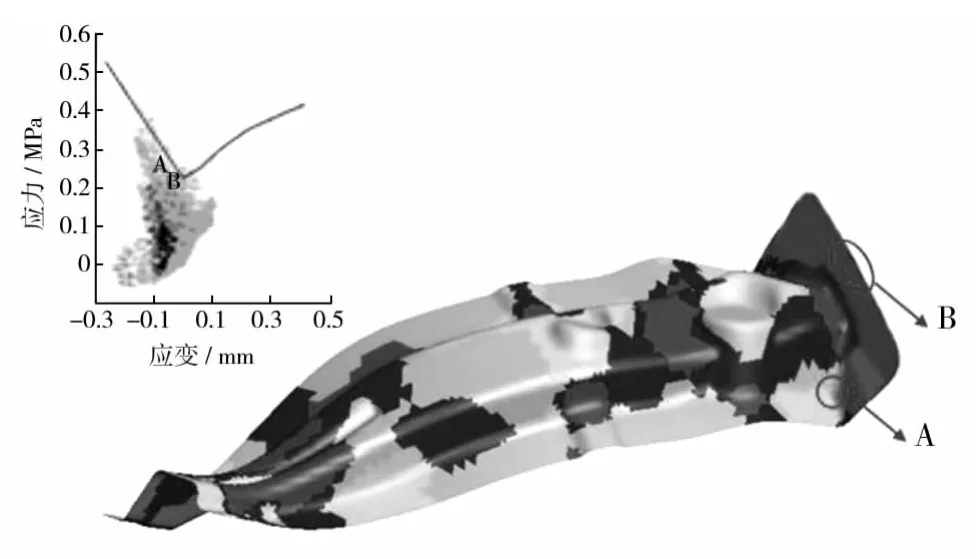

由于采用原工艺方法进行DR成形,会产生多处开裂缺陷,因此对DR工艺方法进行调整。针对B处翻边开裂缺陷,将零件两侧翻边线提高,使翻边线成直线,消除两侧拉应力,使材料更易流动,消除该处的成形缺陷危险度。对A处型面进行球化处理,后续整形工序再将放大的球化型面整形回制件的要求,优化前后的模面如图5所示。根据以上结果,在各工艺参数相同的情况下,利用新的DR型面对成形过程进行了CAE计算,结果如图6所示。从图6可以看出,A处型面球化后,角部无暗伤及拉裂,材料最大减薄率为14.6%,在B340LA(t=1.0 mm)材质减薄率安全范围内(16.9%);B处无翻边开裂风险,材料流动均匀,成形结果得到很大改善。

图5 优化前后的工艺补充面Fig.5 Addendum before and after optimization

图6 优化工艺面后的模拟结果Fig.6 Simulation result with optimized addendum

4 物理验证

按照上述模拟结果,根据修改及优化的拉深件型面,重新设计加工制造模具,调试得到的实验结果如图7和8所示。零件成形良好,无暗伤与开裂缺陷。

图7 最终拉延零件Fig.7 Finished drawing part

图8 最终产品Fig.8 Final product

5 结论

针对汽车前围横梁连接板,通过CAE分析,优化成形各工艺参数,并将优化结果应用于实际生产制造中,通过生产结果验证了CAE仿真的准确性及有效性。

1)CAE仿真能够预测零件成形过程中存在的缺陷,CAE分析与物理验证的结合可更好地指导模具设计工作,减小模具开发周期,保证零件成形状态。

2)优化后的DR工艺方法是合理的,它改善了零件成形状态,使材料均匀一致,消除了坯料在制造过程中出现的多处开裂缺陷的风险,同时也支撑了后续的修边、翻边等工艺内容。

[1]赵柏森,韦光珍,张玉平.汽车侧围内板冲压成型技术仿真与应用[J].金属铸锻焊技术,2011,40(13):79—81.ZHAO Bo-seng,WEI Guang-zhen,ZHANG Yu -ping.Simulation and Application of Forming Process for Sideframe Inner Panel[J].Metal Forging Welding Technology,2011,40(13):79—81.

[2]孙晓.基于ETA/DYNAFORM的某车型前围内板拉延模面优化设计[J].新技术新工艺,2013(7):79—84.SUN Xiao.Optimal Design of Drawing Die Face for the Front Panel of a Light Truck Based on ETA/DYANFORM[J].The New Technology and New Process,2013(7):79—84.

[3]王小明.我国汽车工业发展的现状及对策研究[J].重庆工商大学学报,2004(5):71—75.WANG Xiao - ming.Research on current situation and Countermeasures of the Development of Automobile Industry in China[J].Journal of Industrial and Commercial University of Chongqing,2004(5):71—75.

[4]倪昀,黄亚玲,章跃洪.基于DYNAFORM汽车覆盖件冲压仿真分析[J].热加工工艺,2011,40(6):109—111.NI Jun,HUANG Ya - ling,ZHANG Yue - hong.Analysis of Stamping Simulation of Automobile Based on DYNAFORM[J].Heat Processing,2011,40(6):109—111.

[5]卢险峰.冷压成形技术本质特征[J].精密成形工程,2013,5(1):85—88.LU Xian - feng.The Essential Characteristics of Cold Pressure Forming Technology[J].Journal of Netshape Forming Engineering,2013,5(1):85—88.

[6]张袁,陈文琳,喻建军,等.铝合金板料冲压成形的模拟分析[J].精密成形工程,2013,5(3):44—47.ZHANG Yuan,CHEN Wen - lin,YU Jian - jun,et al.Simulation Analysis of Aluminum Alloy Sheet Metal Stamping[J].Journal of Netshape Forming Engineering,2013,5(3):44—47.

[7]徐迎强,薛克敏,周结魁,等.基于智能优化的覆盖件回弹控制[J].塑性工程学报,2011,5(90):64 -69.XU Ying - qiang,XUE Ke - min,ZHOU Jie - kui,et al.Panel Springback Control Based on Intelligent Optimization[J].Journal of Plasticity Engineering,2011,5(90):64-69.

[8]崔长齐,林晨华,闫绍国,等.变薄拉深成形过程中毛坯开裂的原因分析与预防[J].精密成形工程,2013,5(3):77—81.CUI Chang - qi,LIN Chen - hua,YAN Shao - guo,et al.Cause Analysis and Prevention of Ironing Blank Cracking Process[J].Journal of Netshape Forming Engineering,2013,5(3):77—81.

[9]杨天云,张晴朗,杨兵,等.CAE在汽车座椅轻量化设计中的应用[J].精密成形工程,2012,4(1):73—76.YANG Tian - yun,ZHANG Qing - lang,YANG Bing,et al.Application of CAE in the Lightweight Design of Car Seat[J].Journal of Netshape Forming Engineering,2012,4(1):73—76.

[10]徐迎强,薛克敏,曹婷婷,等.汽车门槛内板零件冲压数值模拟及参数优化[J].精密成形工程,2010,2(3):36—40.XU Ying - qiang,XUE Ke - min,CAO Ting - ting,et al.Auto Threshold in Numerical Simulation and Parameter Optimization of Sheet Metal Parts[J].Journal of Netshape Forming Engineering,2010,2(3):36—40.

[11]高健,魏宪波,韦兴民,等.汽车左右后轮罩外板成形性分析及工艺设计[J].现代制造工程,2013(8):64—67.GAO Jian,WEI Xian - bo,WEI Xing - min,et al.The Car Left and Right Rear Wheel Cover Design Formability A-nalysis and Process the Outer Plate[J].Modern Manufacturing Engineering,2013(8):64—67.

[12]王玉国,卫原平,沈启.覆盖件拉深模工艺补充部分和压料面设计[J].上海交通大学学报,1999,33(2):184—187.WANG Yu - guo,WEI Yuan - ping,SHEN Qi,et al.Panel Drawing Die Addendum and Binder Surface Design[J].Journal of Shanghai Jiaotong University,1999,33(2):184—187.

[13]韩宗斌.汽车表面覆盖件常见冲压缺陷及处理措施[J].装备制造技术,2012(8):56—60.HAN Zong-bin.A Common Stamping Defects and Treatment Measures of Automobile Covering[J].Equipment Manufacturing Technology,2012(8):56—60.

[14]江东海.汽车覆盖件拉伸站中起皱、拉裂、回弹的分析[J].民营科技,2013(3):24—29.JIANG Dong - hai.Analysis of Tensile Fracture,Wrinkling,Station of Springback of Automobile Covering[J].Private Technology,2013(3):24—29.

[15]徐迎强,薛克敏,曹婷婷,等.汽车门槛内板零件冲压数值模拟及参数优化[J].精密成形工程,2010,2(3):36—40.XU Ying - qiang,XUE Ke - min,CAO Ting - ting,et al.Auto Threshold in Numerical Simulation and Parameter Optimization of Sheet Metal Parts[J].Journal of Netshape Forming Engineering,2010,2(3):36—40.

[16]OUSA L C,CASTRO C F,ANTONIO C A C.Optimal Design of V and U Bending Processes Using Genetic Algorithms[J].Chinese Journal of Mechanical Engineering,2002,38(8):45—49.

[17]CHUNG J S,HWANG S M.Application of a Genetic Algorithm to Process Optimal Design in Non-isothermal Metal Forming[J].Journal of Materials Processing Technology,1998,80/81:136—143.

[18]LIU Yu -qi.Quantitative for Springback of Unloading and Trimming in Sheet Metal Stamping Forming[J].Chinese Journal of Mechanical Engineering,2013(16):116—124.

[19]ZHANG Yu - liang,LI Yi.Numerical Simulation and A-nalysis of Solid-liquid Two-phase Flow in Centrifugal Pump[J].Chinese Journal of Mechanical Engineering,2013(1):53—57.

[20]YAO Rui,ZHU Wen - bai,HUANG Peng.Accuracy Analysis of Stewart Platform Based on Interval Analysis Method[J].Chinese Journal of Mechanical Engineering,2013(3):29—34.