高强度汽车钢板冲压成形的主要问题及模具对策

2014-09-26钟茂莲

钟茂莲

(江铃控股有限公司,南昌 330052)

随着汽车轻量化要求的提高,相应地对车用钢板的强度等级要求也越来越高,高强度板的广泛应用,对汽车模具开发提出了更高的要求。高强度钢板的高抗拉强度、高剪切强度等特殊性能,使其在冲压成形过程中极易出现开裂、褶皱及表面挠曲等缺陷,这也成为制约其快速发展和模具制造的一个重要瓶颈。文中试从高强度钢板冲压成形存在的主要问题分析入手,并以高强度汽车纵梁成形模具设计为例,提出了针对高强度钢板冲压成形问题的模具对策。

1 高强度钢板在冲压成形过程中存在的主要问题

虽然高强度钢板在汽车车身零件中的应用,可以提升部件的冲击能量吸收能力及塑性变形抗冲击能力,但是钢板高强度化易引起其塑性下降、成形性变差,而屈服强度的提高则引起面畸变和回弹效应,增加形状不稳定性。典型的成形缺陷有开裂、起皱、尺寸精度不良和卡模具等。

1.1 开裂

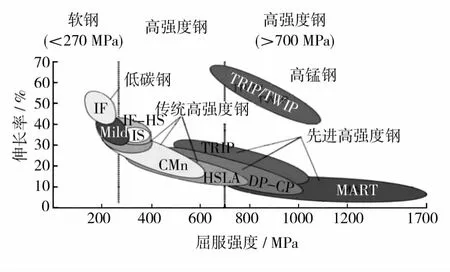

钢板强度的提高,易引起其塑性的下降,也会使胀形断裂极限和拉伸翻边断裂极限下降。随着钢板的高强度化,易产生裂纹。另外,由于其需要大的成形力,冲压生产时,若模具温度升高,则易发生板件粘模具的现象,其结果将诱发拉毛和裂纹的产生。由图1不同高强度钢板的强度和延伸率的关系可以看出,材料的不同,成形极限曲线的位置与形状会发生变化,相应冲压成形时开裂比率也在变化。

1.2 起皱

冲压过程中高强度板屈服点升高时,易发生起皱现象。起皱不仅会造成卡模和裂纹,也难以在成形后期消除,其结果往往导致形状不良。由于不能在成形后期消除起皱,冲压件便不能在下死点成形,而且成形后的弹性回复引起的形状不良以及起皱引起的面应变也是很大的问题。

图1 不同高强度钢的强度-伸长率关系Fig.1 Relationship between UTS and total elongation for various high-strength steel

1.3 尺寸精度不良(回弹)

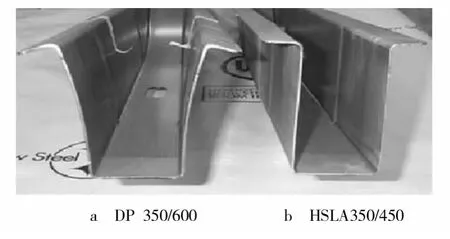

钢板强度升高时,其残余应力增大,易产生成形后弹性回复引起的形状不良和尺寸精度不良(回弹)等。回弹是板厚方向应力差引起的以冲压件角度不合格和面翘曲为代表的尺寸精度不良现象。随着钢板强度的提高,角度不合格和面翘曲变得严重起来,其程度大大超过普通钢板,如图2所示,这是高强度钢板成形中最为严重的问题,对车身合格率、汽车总装配也将产生重大影响。

图2 同一模具中顺序加工的2种材料尺寸精度的对比Fig.2 Two channels made sequentially in the same die

1.4 零件卡模具

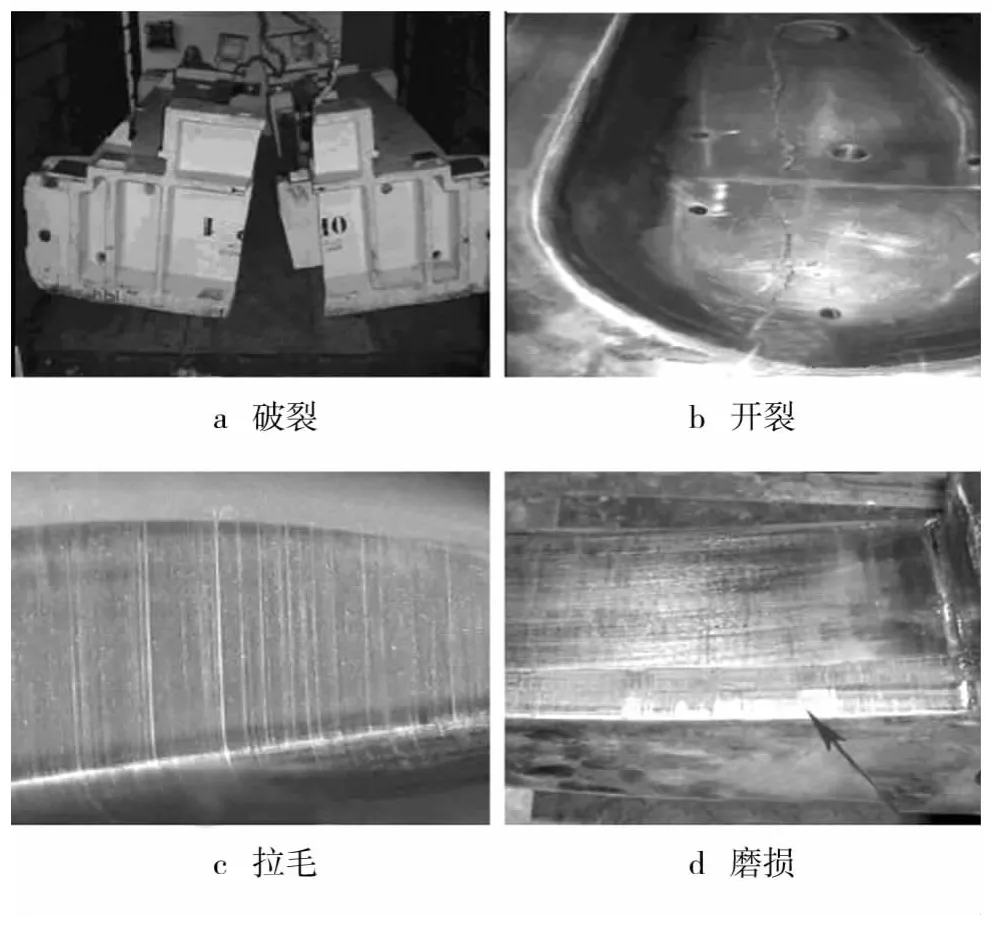

高强度钢板成形时需要很大的成形力,以使坯料与模具的接触压力增大,这样易发生零件卡模具现象,零件无法正常取下,使得模具镶块和零件表面都将产生拉痕。同时由于模具的受力不均,严重者使模具的工作镶块出现开裂情况,甚至导致模具整体开裂,这就加大了模具调试难度,且在后续的生产过程中。由于生产时产生的磨损,使零件和镶块反复出现拉伤,模具镶块需要不断修正或更换,模具维修费用也将相应增加。

图3 高强度钢模具损坏的实例Fig.3 Die failures for HSS stamping

2 高强度钢板冲压成形模具的设计及调试问题的对策

鉴于高强度钢板在冲压成形过程中存在的诸多缺陷,给冲压生产企业带来了一定生产困扰并造成了经济损失,迫切需要找出应对措施。这就需要从设计入手,结合调试生产实际,针对性地提出解决方案。下面以高强度汽车纵梁为例,论述成形模具的设计制作方法和模具调试问题的对策。

2.1 模具设计的目标要求

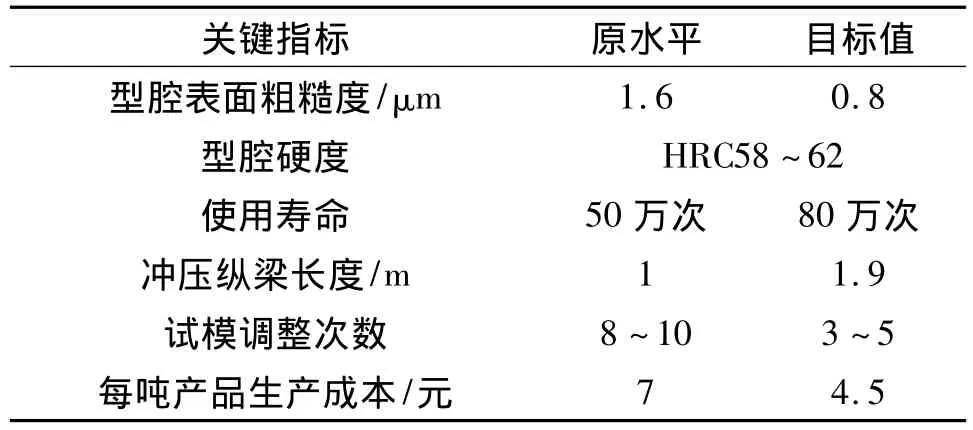

通过将质量机能展开(Quality Function Deployment,QFD)工具和CAE模拟软件三维数字设计技术应用于高强度板汽车纵梁成形模具的设计,确定高强度板的缺陷控制技术,从而达到以下目标:(1)研究防止开裂、形状不良的技术;(2)防止尺寸精度不良及回弹的技术研究;(3)延长模具使用寿命;(4)减少模具试模调整次数及检验频次,降低单位产品生产成本。另外,通过对高强度汽车纵梁成形模具的表面粗糙度、硬度、生产成本等指标进行评定分析,确定了合理的目标值,如表1所示。

表1 高强度钢模具改善的目标值Table1 The improvement targets of high-strength steel moulds

2.2 高强度钢板模具设计制造的方法步骤

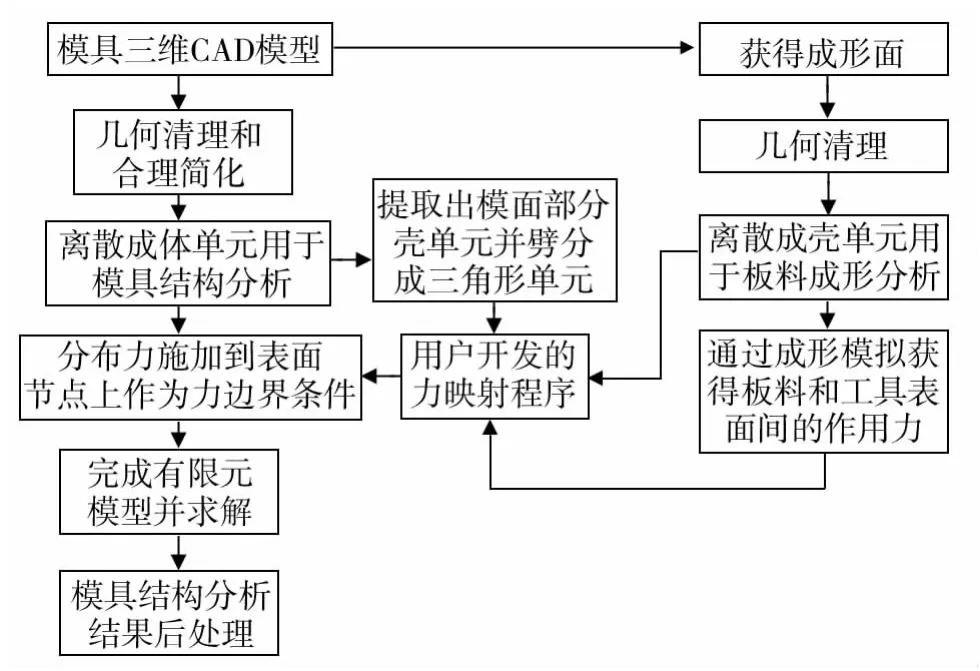

从理论角度而言,影响模具性能的关键在于模型尺寸、材料成分、加工精度以及硬度这5个关键工艺参数的控制,而模型尺寸的控制主要在于模型制作工序,材料成分主要取决于选材,加工精度主要由精加工工序控制,模具硬度主要取决于模具热处理。模具质量是设计出来的,在模具设计阶段,要充分考虑模具尺寸、材质和加工精度等要素对模具质量的最终影响,将“纵梁冲压工艺工艺设计研究”与“纵梁冲压成形仿真分析”2种手段结合应用于模具设计当中,形成有效的模具设计流程。在模面设计的基础上,将模具结构分析加入流程,在利用Dynaform分析软件进行分析时,将实际冲压生产中常见的问题因素考虑进去,从而从冲压模具结构分析的角度,对高强度钢板冲压生产中存在的问题提出相应的解决方案,同时还可对模具的结构进行进一步优化。

图4 基于板料成形数值模拟的冲压模具结构分析流程Fig.4 The process of stamping- die- structure simulation based on forming

2.2.1 纵梁冲压工艺设计研究

由于纵梁是汽车最重要的刚性构架,承担支承汽车主要部件和安全性能的作用,而纵梁冲压工艺过程复杂,因此通过对纵梁冲压工艺设计进行研究,并进行可靠的模具设计,从而保证纵梁型面精度,以实现汽车的轻量化与碰撞安全性。

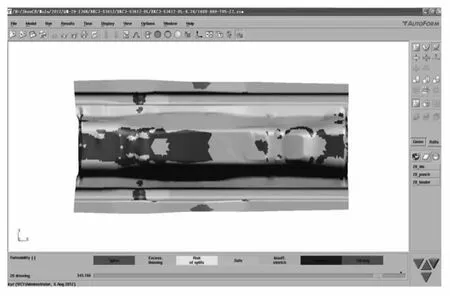

1)板件成形工艺性的分析。右/左前纵梁零件采用料厚为1.80 mm的DP590材料,该材料的抗拉强度为590 MPa,属于高强度类钢板。借助于AUTOFORM软件,进行全工序CAE模拟,分析结果如下:由于产品材料较硬,延伸率较低,零件成形困难,易产生回弹和扭曲,在后工序翻边时,零件在圆角处由于缺料而产生开裂。

2)冲压工艺方案的确定。根据AUTOFORM分析结果以及板件的形状特征和精度要求,考虑生产节拍和产量等,初步确定冲压工艺方案。在考虑工艺补偿时,一方面通过拉延工序增加凸包的方式,解决开裂缺陷;另一方面在翻边工序时,采用先后翻边的方式解决开裂问题。

3)工序的确定。根据CAE分析结果以及冲压线压机的参数要求,测定中间毛坯的过渡性尺寸,确定所需的冲压工序数目及安排顺序。

4)模具类型与结构形式的选定。通过对影响模具类型及结构形式的因素进行分析研究,结合冲压生产节拍和产量等,考虑取料方式和操作工的操作习惯,确定模具的最终结构形式。

图5 仿真软件Autoform主界面Fig.5 The main interface of simulation software Autoform

2.2.2 纵梁冲压成形仿真分析及模具设计

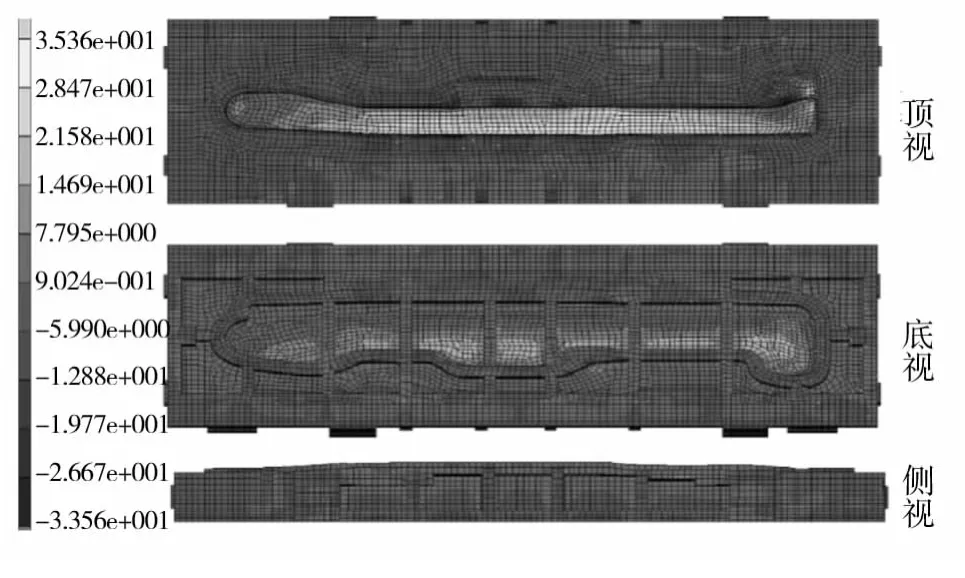

通过对汽车纵梁成形工艺进行CAE分析,对比凸凹模间隙、压边力和凹模圆角半径等因素对材料回弹的影响,针对高强钢件回弹大的问题,修改产品结构,从而对模具的设计进行全程模拟分析与优化。CAE数值仿真,一方面检验模具及工艺设计合理性,同时提供获取新知识的数据源,即数值仿真结果。基于数值仿真的结果,及时发现工艺、模具优化设计的可能性。反之,CAE分析模型的优化也可以导出新的工艺模具优化设计方案。其仿真分析过程如下。

1)CAD模型的建立。对于形状较为复杂的冲压件,通过采用造型功能强大的CAD软件建立模型,并对零件进行适当的工艺补充,采用UG建模,利用分析软件的IGES等文件接口导入几何模型,应用大型非线性动力显示分析软件DYNAFORM对其进行冲压成形仿真分析。

2)动力显示模拟的前置处理。导入数据模型,进行网格划分与修正,确定正确的冲压方向,创建压料面及工艺补充面,输入各参数进行分析计算,通过凹凸模的运动过程模拟,进行板料拉延成形。

3)冲压成形模拟结果分析。工艺条件是纵梁的成形质量的关键影响因素。结合纵梁的冲压成形过程的有限元仿真分析,可以优化冲压工艺设计,得出更为合理的冲压工艺参数。将真实工艺条件充分反映在有限元仿真分析中,可以得出相应冲压工艺条件对纵梁成形质量的影响。初步设置拉延成形仿真的参数并进行初次模拟,可了解板料的流动情况,大致预测存在成形缺陷的部位,通过计算再对模拟结果进行分析与评价。

图6 凹模的第一主应力分布(最大值35.36 MPa)Fig.6 The first principal stress distribution of cavity die(maximum 35.36 MPa)

高强度板件成形过程中,为获得良好的成形效果,防止开裂和起皱,通常通过使用加拉延筋甚至是浮动拉延筋的方式,或者改变圆角半径的方式来控制材料的流动。根据板料厚度以及延伸率,再分别进行加拉延筋和改变圆角情况下的成形仿真分析,从而确定最优的模具相关参数。

2.2.3 模具的加工制造

通过成形仿真结果分析,结合模具设计规范,优化模具结构设计;再根据结构设计数模进行泡沫模型制作和铸造,采用性能优良的SKD11或Cr12MoV模具合金钢作为高强板模具工作镶块的材料,再辅以精确的数控加工,从而得到仿真设计出来的实物模具。

2.3 高强度板模具调试冲压缺陷的解决对策

结合建模与CAE模拟结果,在冲床上进行试模,但因实际的工况与理论的设计存在一定的差异,在高强度钢板模具调试的过程中,仍存在开裂、形状不良、尺寸精度不良等冲压缺陷,这就需要钳工在模具调试过程中采取相应的措施,以消除高强度钢板的冲压缺陷。

2.3.1 改善起皱、开裂的对策

钢板的强度越高,成形性越差。使部件形状平直化,是一种有效的解决方法。在出现开裂、形状不良(起皱)等缺陷的情况下,适当调整压边力、调整下料尺寸和进料方向以及调整压料筋大小和高度等,可使起皱开裂得到有效改善。

2.3.2 改善回弹的对策

回弹是高强度板模具调试过程中最常见的冲压缺陷之一,模具设计时必须充分考虑到回弹的处理措施,包括镶块垫板的重新加工、镶块的更换,甚至于减小闭合高度重新加工的情况;在翻边面加筋或者加台阶;工艺上采用补偿回弹角或者斜楔整形方式等。

2.3.3 提高模具寿命的对策

由于高强度钢板本身的特殊性,导致冲压模具受力条件恶劣,从而引起模具工作镶块的拉伤或板件表面的拉伤,因此,有必要对调试合格后的模具镶块进行表面处理,以提高模具寿命并改善零件表面品质。

先进的TD涂层热处理技术是一种行而有效的表面处理方法。TD涂层处理技术是在高温条件下,通过碳的扩散作用在工件表面形成一层数微米厚的金属碳化物薄膜层。该覆层具有极高的硬度,与母体材料结合力强,是冶金结合。这种覆层具有极高的耐磨、抗咬合、耐蚀、抗剥离等性能,能提高冷作模具寿命数倍至数十倍。

经过不断调试,测试、分析、调整循环进行,直至纵梁的冲压成形满足精度要求。

3 结语

高强度钢板由于其性能的特殊性以及在安全、节能环保等方面的优越性,在汽车轻量化发展的过程中起着重要作用。通过CAE分析优化模具结构的设计,以及模具调试的钳工精细化和调试后的TD处理,可以改善开裂、回弹等高强度钢板普遍存在的冲压成形缺陷,提高板件精度和模具寿命,对模具行业的发展有着重要的推动作用。

[1]崔令江.汽车覆盖件冲压成形技术[M].北京:机械工业出版社,2004.CUI Ling-jiang.Technology of Automobile Panel Stamping Forming[M].Beijing:Machinery Industry Press,2004.

[2]林忠钦.汽车覆盖件冲压成形仿真[M].北京:机械工业出版社,2005.LIN Zhong - qin.Simulation of Automobile Panel Stamping Forming[M].Beijing:Machinery Industry Press,2005.

[3]王秀凤.板料成形CAE设计及应用[M].北京:北京航空航天大学出版社,2008.WANG Xiu - feng.The Design and Application of CAE in Sheet Metal Forming[M].Beijing:Beihang University Press,2008.

[4]杜亭,戴隆明,章志兵,等.汽车覆盖件设计全流程CAD/CAE系统开发与应用[J].材料科学与工艺,2010,18(4):494—498.DU Ting,DAI Long - ming,ZHANG Zhi- bing,et al.Research and Application of CAD/CAE System for the Whole Development Cycle of Automotive Panel[J].Materials Science & Technology,2010,18(4):494—498.

[5]马鸣图.先进的高强度钢及其在汽车工业中的应用[J].钢铁,2004,39(7):68—72.MA Ming-tu.Advanced High Strength Steel and Its Application in Automobile Industry [J].Steel,2004,39(7):68—72.

[6]傅乐荣,文顺,袁创.基于Autoform的汽车覆盖件冲压模具设计[J].江汉大学学报(自然科学版),2011,40(13):43—46.FU Le - rong,WEN Shun,YUAN Chuang.Stamping Die Design for Automobile Panel Based on Autoform[J].Journal of Jianghan University(Nat Sci Ed),2011,40(13):43—46.

[7]张静,陈靖芯.基于AutoForm的汽车覆盖件冲压成形中关键技术研究[J].拖拉机与农用运输车,2011,38(6):83—85.ZHANG Jing,CHEN Jing - xin.Research on Key Technologies for Automobile Panels Forming Based on AutoForm[J].Tractor & Farm Transporter,2011,38(6):83—85.

[8]吴玉娟.基于Autoform的冷冲压成形模拟研究[D].长春:吉林大学,2012.WU Yu - juan.Simulation of Stamping Forming Based on Autoform[D].Changchun:Jilin University,2012.

[9]李扬,刘汉武,杜云慧,等.汽车用先进高强钢的应用现状和发展方向[J].材料导报 A,2011,25(7):101—109.LI Yang,LIU Han - wu,DU Yun - hui.The Application Status and Development Direction of Automobile Advanced High Strength Steel[J].Journal of Materials A,2011,25(7):101—109.

[10]李龙锐,张祥林.精冲压边与间隙的有限元模拟优化研究[J].精密成形工程,2011,3(1):10—13.LI Long - rui,ZHANG Xiang - lin.Finite Element Simulation of Fine Blanking and Die Clearance[J].Journal of Netshape Forming Engineering,2011,3(1):10—13.

[11]陈文琳,李志杰,王少阳.汽车前围板冲压数值模拟及工艺参数优化[J].精密成形工程,2011,3(3):15—19.CHEN Wen - lin,LI Zhi- jie,WANG Shao - yang.Numerical Simulation and Parameter Optimizing of the StampingForming Process of Auto Front Panel[J].Journal of Netshape Forming Engineering,2011,3(3):15—19.

[12]张燕瑰,邓劲松,魏宪波,等.高强度钢性能及其在车身中的应用[J].精密成形工程,2013,5(4):64—68.ZHANG Yan - gui,DENG Jin - song,WEI Xian - bo,et al.A Study on Performance of High Strength Steel andApplication in Bodywork[J].Journal of Netshape Forming Engineering,2013,5(4):64—68.

[13]BENEDYK J C.Lightmetals in Automotive Applications[J].Light Metal Age,2000,10(1):34—35.

[14]张贵宝.高强度薄板拉深模具结构分析关键技术研究及应用[D].上海:上海交通大学,2008.ZHANG Gui- bao.Research and Application on the Key Technologies of High Strength Steel Drawing Die Structure Analysis[D].Shanghai:Shanghai Jiao Tong University,2008.

[15]汤禹成.高强度钢板料拉深成形工艺稳健设计及模具结构拓扑优化[D].上海:上海交通大学,2009.TANG Yu - cheng.Robust Design of Sheet Metal Forming Process and Topology Optimization of Die Structure of High Strength Steel[D].Shanghai:Shanghai Jiao Tong U-niversity,2009.