曲轴轮毂中间齿精压成形工艺研究

2014-09-26李贝贝严军刘雨生贺鹏薛克敏

李贝贝,严军,刘雨生,贺鹏,薛克敏

(1.合肥工业大学,合肥 230009;2.南通福乐达汽车配件有限公司,江苏 南通 226000)

以净成形或近净成形为目标的精密塑性成形技术,是21世纪先进制造技术的发展趋势[1—2]。作为一种先进制造技术,精密塑性成形技术在制造业特别是机械制造业的发展中,发挥了重要的作用,大量优质、高效、少无切削的新型成形技术得到了发展[3—4]。近年来,轮毂成形以板材为坯料,采用旋压工艺成形,大大提高了产品精度,金相组织致密、机械性能良好,而且重量轻、表面光洁,机械加工余量大大减少[5—7]。

文中所研究的曲轴轮毂,在凸台中间有一部分齿形,齿深相对坯料厚度较小,齿形和精度具有严格要求。曲轴轮毂一般采用劈开式旋压[6]工艺,将拉深的毛坯旋压成形得到,在劈旋之前,需先精压出曲轴轮毂中间的齿形。实际生产中,由于是局部变形,大量未变形金属影响变形金属的流动,导致齿形难以充满,而过大的压下量虽然可以压出齿形,但是会导致轮毂变形严重,形状尺寸无法满足要求,因此在保证轮毂形状尺寸的前提下,如何精压出轮毂花齿部分是十分关键的因素。现有研究多集中在研究曲轴轮毂的旋压成形工艺[5,8—9],为了解决齿形充填困难的问题,并了解齿形充填过程中金属的流动状况,文中利用有限元仿真软件DEFORM-3D进行数值模拟,分析不同工艺参数对成形过程中金属流动的影响,为工艺方案的制定提供指导。

1 工艺方案的确定

1.1 零件分析

文中所研究对象为汽车用曲轴轮毂,其零件如图1所示。中间凸台部分的外径为64 mm,侧壁壁厚为4 mm,端面壁厚为4.5 mm。凸台部分有放射状齿形分布,齿形的外径为42 mm,中间孔的直径为19 mm。

图1 零件Fig.1 Part diagram of wheel

1.2 轮毂中间齿形工艺方案确定

该曲轴轮毂以板材为毛坯,经拉深后采用劈开式旋压成形。由于齿深较浅,齿形要求高,在劈开式旋压之前精压出花齿部分。为了提高锻件精度、降低成形载荷,在毛坯中间预先压出减压孔,通过挤压减压孔产生的向心收缩力来实现分流[3,10]。如图2所示,在成形过程中,上冲头下行,与凹模接触的坯料产生塑性变形,金属向凹模型腔及减压孔方向流动,完成齿形的成形。

图2 成形过程示意Fig.2 Principle diagram of forming

2 工艺过程有限元模拟

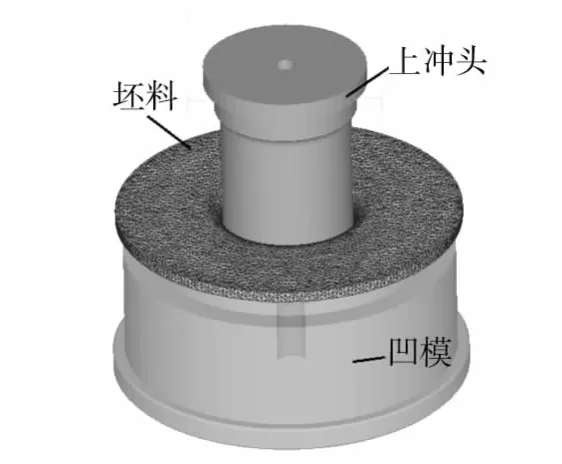

运用DEFORM-3D有限元软件,采用刚塑性有限元法,对轮毂中间齿精压成行进行计算机仿真模拟。模拟过程的坯料是经拉深及冲孔后的毛坯,整个模型中除坯料设为塑性体外,其他部分均设为刚体。坯料材料选择AISI1008,成形温度为20℃,冲压速度为20 mm/s,划分网格时,对主要变形区齿形部分进行了局部细划,细化比例因子为0.2,网格总数为180000,减压孔直径取0~17mm,摩擦因数取0.1 ~0.5,有限元模型如图3 所示。

图3 模具与工件的有限元模型Fig.3 The finite element model of the die and workpiece

3 模拟结果分析

在成形过程中,选取不同的工艺参数会对成形结果产生影响。结合实际生产,选取摩擦因数和坯料减压孔直径作为变量,研究工艺参数对轮毂齿形成形的影响规律。

3.1 摩擦因数对成形的影响

塑性成形过程中,当模具与变形体间的接触面上有相对运动或运动趋势时,接触面间必然产生摩擦[3]。塑性成形中的摩擦会增大变形抗力、产生不均匀变形、降低模具寿命等,但是塑性成形中也常应用摩擦的有益作用帮助成形[12]。通过数值模拟,分析不同摩擦因数条件的影响效果。

3.1.1 摩擦因数的选择依据

对于变形量较小的冷成形工序,采用库伦摩擦条件,即:τ=μσN,τ是摩擦切应力(MPa),σN是接触面上的正应力,μ是摩擦因数。实际上摩擦切应力不能随σN的增大而无限增大,当τ=τmax=K时,接触面将会产生塑性流动,此时σN的极限值为材料真实应力-应变曲线上的屈服应力Y。根据Mises屈服准则,K=Y,故可确定摩擦因数 μ 的极限值为 μ =0.5 ~0.577[3]。所以为了分析摩擦因数对成形过程的影响,选取 μ 为0.1,0.3,0.5,分别进行数值模拟。

3.1.2 摩擦因数对齿形充填及载荷的影响

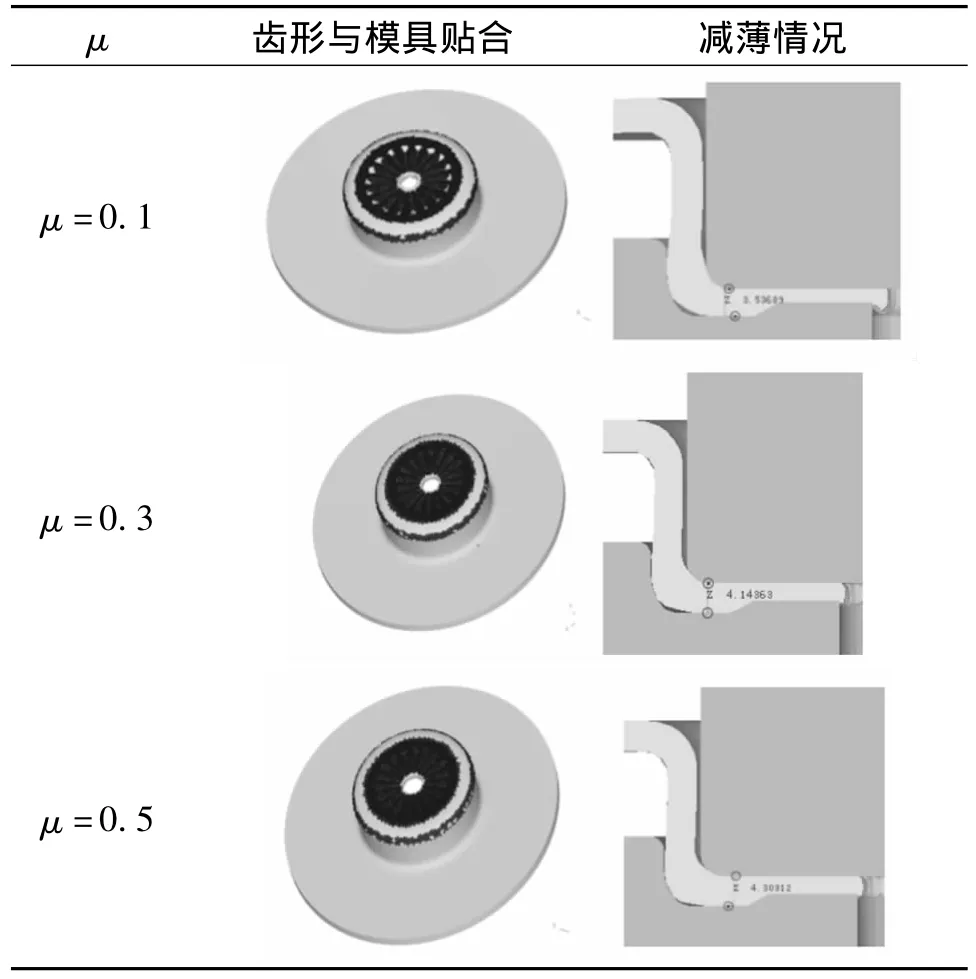

图4 为摩擦因数 μ 为0.1,0.3,0.5 时的载荷 -时间曲线,当μ=0.1时,成形载荷最小,但充填时间最长,即上冲头压下量最大,导致底部材料减薄严重,这是因为摩擦因数小,金属易向径向流动,轴向流动受阻,因此需要大的压下量才能充满齿形;μ=0.5 时,成形载荷最大,充填时间最短;μ =0.3 时,充填时间、成形载荷均介于摩擦因数为0.1和0.5之间。不同摩擦因数下齿形填充及减薄情况见表1,深色部分表示成形后坯料与模具的贴合情况。摩擦因数μ=0.1时,坯料底端减薄最严重,但在齿端的凹槽部分仍未完全贴合,摩擦因数μ=0.5时,齿形轮廓与模具完全贴合,且坯料底端减薄最少。这是因为摩擦因数越小,金属向外流动的阻力越小,根据体积不变条件及最小阻力定律[3,11—13],大量金属朝拐角及直壁处流动,成形齿形需要更长时间,底部减薄严重,因此中间齿形部分难以充填。

图4 不同摩擦因数下的成形载荷Fig.4 Forming load curves with different frictional coefficient

表1 不同摩擦因数下齿形的充填及减薄情况Table1 Tooth filling and thinning with different frictional coefficient

3.1.3 摩擦因数对等效应变的影响

齿形充填结束时,不同摩擦因数条件下的等效应变分布如图5所示,为了方便观察,截取坯料的1/4剖面。从图5可以看出,等效应变主要集中在齿形部分,且在齿端凹槽及减压孔附近的应变较大。摩擦因数为0.1时,等效应变的分布区域最大,在齿形部分的整个坯料厚度上都存在明显应变分布,且齿底部分等效应变很大,这是由于摩擦因数很小时,金属更容易沿径向流动,不利于轴向流动成形齿形,齿形充填困难,应变增大;摩擦因数为0.5时,在减压孔附近的等效应变较大,这是由于摩擦因数很大时,金属向外流动的阻力变大,内部金属更易朝减压孔方向流动;摩擦因数为0.3时,等效应变分布整体上较均匀,这是由于摩擦因数适中时,金属朝内和朝外流动出现一定程度的平衡,使得整体上齿形处的等效应变分布较为均匀。

图5 不同摩擦因数下的等效应变分布Fig.5 Effective strain distribution with different frictional coefficient

由于板料与模具之间的摩擦对成形有着双重作用,一方面较大的摩擦力会增加成形载荷,另一方面,正是因为摩擦的作用,底部材料才能顺利流向型腔[12],因此实际中要合理控制坯料与模具间的摩擦情况。

3.2 减压孔尺寸对金属流动的影响

选取减压孔直径为7,13,17 mm,以及无减压孔的情况,分别对坯料的精压过程进行讨论,分析减压孔对齿形成形的影响。各情况下的流动速度分布如图6所示,在成形过程中,金属流动出现分流面,这是由于摩擦力的作用,改变了金属质点的流动方向,当接触面上的摩擦很小或无摩擦时,根据体积不变条件,金属质点将作辐射状向外流动。当接触面上摩擦增大,则向外流动的阻力增大,靠近内部的质点向外流动的阻力大于向内流动的阻力,此处金属向内流动,从而出现一个分流面。由图6可以看出,分流面处金属流动缓慢,不同减压孔下的金属流动分布也存在差异,减压孔越大,大直径处齿形部分的金属流动速度越小。

图6 不同减压孔直径的金属的流动分布Fig.6 Material flow velocity with different hole size

图7为分流半径、成形载荷与减压孔直径的关系,分流半径随着减压孔直径的增大而增大,成形载荷随减压孔直径的增大而降低。由最小阻力定律可知,中间的变形金属更易朝阻力小的减压孔方向流动,为了保持整体的完整性和连续性,这部分金属会对大直径处金属的流动产生影响,阻碍其流动,导致分流面随减压孔增大而向外偏移[10,14],分流半径越大,金属流动缓慢的部分越靠近大直径处的齿形部分,从而会导致这部分成形更为困难。

图7 不同减压孔下金属的分流半径及成形载荷Fig.7 Split- flow radius and forming load with different hole size

大尺寸的减压孔虽然有利于降低成形载荷,但分流半径的增大阻碍了大直径齿形处的金属流动,因此减压孔尺寸的选择十分关键,在成形力允许范围内,减压孔尺寸要尽可能小。

4 工艺验证

保持其他工艺参数不变,采用φ10 mm的减压孔坯料,在不加润滑条件下进行齿形成形的物理试验,齿形成形效果良好,如图8所示。

图8 试验结果Fig.8 Results of the experiment

5 结语

针对生产中遇到的问题,采用有限元软件DEFORM-3D进行数值模拟,分析了摩擦因数及坯料减压孔尺寸对齿形充填的影响,经过分析得出以下结论。

1)摩擦因数过小,径向流动阻力减小,不利于金属轴向流动充填齿形,较大的摩擦因数有利于齿形充填,但是摩擦因数过大会导致成形载荷过大,应变分布更加不均。

2)随着减压孔直径增大,金属的分流面外移,对大直径处齿形充填不利。

3)以模拟结果为指导,进行了物理试验,挤压得到了完整齿形,模拟结果得到了验证。数值模拟分析为制定合理的工艺提供了参考,对指导生产实践,降低生产成本,具有重要意义。

[1]吕炎.精密塑性体积成形技术[M].北京:国防工业出版社,2003.LYU Yan.Technology of Precision Plastic Forming[M].Beijing:National Defence Industry Press,2003.

[2]王忠雷,赵国群.精密锻造技术的研究现状及发展趋势[J].精密成形工程,2009,1(1):32—38.WANG Zhong - lei,ZHAO Guo - qun.Recent Condition and Developing Trends of Precise Forging Technology[J].Journal of Netshape Forming Engineering,2009,1(1):32—38.

[3]刘全坤,祖方遒,李萌盛,等.材料成形基本原理[M].北京:机械工业出版社,2010.LIU Quan - kun,ZU Fang - qiu,LI Meng - sheng,et al.Principles of Material Forming[M].Beijing:China Machine Press,2010.

[4]KUDO H.Towards Net- shape Forming[J].Journal of Materials Processing Technology,1990(22):307—342.

[5]滕焕波,冯再新,张治民.轻合金汽车轮毂的生产方法[J].轻合金加工技术,2006,34(10):16—19.TENG Huan - bo,FENG Zai- xin,ZHANG Zhi- min.Methods of Light Alloy Wheels Production[J].Light Alloy Fabrication Technology,2006,34(10):16—19.

[6]刘金年.汽车发动机V型皮带轮的旋压工艺[J].科技与经济,2006,36(4):56—58.LIU Jin- nian.The Spinning Technology of the Automobile Engine V Belt Pulley[J].Technology and Economy,2006,36(4):56—58.

[7]杨明辉,梁佰祥,夏琴香,等.旋压技术分类及应用[J].机电工程技术,2004,33(11):14—16.YANG Ming - hui,LIANG Bai- xiang,XIA Qin - xiang,et al.Classification and Application of Spinning Technology[J].Mechanical and Electrical Engineering Technology,2004,33(11):14—16.

[8]MUSIC O,ALLWOOD J M,KAWAI K.A Review of the Mechanics of Metal Spinning[J].Journal of Materials Processing Technology,2010,210(1):3—23.

[9]KATHRYN J,JULIAN A.The Mechanics of Incremental Sheet Forming[J].Journal of Materials Processing Technology,2009,209(3):1158—1174.

[10]李峰,初冠南,刘晓晶.铝合金圆环压缩过程中的分流行为[J].中国有色金属学报,2009,19(11):1923—1927.LI Feng,CHU Guan - nan,LIU Xiao - jing.The Shunt Behavior in the Process of Aluminum Alloy Ring Compression[J].Transactions of Nonferrous Metals Society of China,2009,19(11):1923—1927.

[11]赵振铎,邵明志,张召铎,等.金属塑性成形中的摩擦与润滑[M].北京:化学工业出版社,2004.ZHAO ZHEN - duo,SHAO Ming - zhi,ZHANG Zhao -duo,et al.The Friction and Lubrication of Metal Plastic Forming[M].Beijing:Chemical Industry Press,2004.

[12]许光明,崔建忠.金属成型过程中摩擦成因的分析[J].塑性工程学报,2000,7(4):29—32.XU Guang- ming,CUI Jian - zhong.The Analysis of the Friction Causes in the Process of Metal Forming[J].Journal of Netshape Forming Engineering,2000,7(4):29—32.

[13]LEE B H,KEUM Y T,WAGONER R H.Modeling of the Friction Caused by Lubrication and Surface Roughness in Sheet Metal Forming[J].Journal of Materials Processing Technology,2002,130:60—63.

[14]MORI K,ABE Y,OSAKADA K,et al.Plate Forging of Tailored Blanks Having Local Thickening for Deep Drawing of Square Cups[J].Journal of Materials Processing Technology,2011,211:1569—1574.