2024铝合金难成形高锥盒形件充液成形数值模拟

2014-09-26丁少行郎利辉黄磊

丁少行,郎利辉,黄磊

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.西安嘉业精密制造有限公司,西安 710089)

近几年,我国航空航天、高铁、汽车等行业蓬勃发展,随着机械结构向多功能化、整体化和复杂化发展,大量复杂难成形薄壁板材零件被广泛应用。锥盒形件是一类典型的非轴对称零件,在其成形过程中,坯料各部分应力、应变分布很不均匀,以致其成形难度较大,易在成形过程中出现起皱、破裂等缺陷。铝合金锥盒形件常规成形工艺是落压,具有精度低、废品率高、疲劳性能差、道次多、工作环境恶劣等缺陷,急需新的制造工艺[1—5]。

铝合金材料因具有密度小、比强度高、耐腐蚀等优点,已在国民生产中得到了广泛应用,但与一般材料相比(如不锈钢),其塑性低、成形性能差,用传统成形方法成形铝合金材料零件难度大、效率低[6—9]。

充液成形是利用液体压力使板材成形的一种塑性加工工艺。近年来,由于新材料和复杂形状零件的大量出现,橡皮囊成形、液压机械拉深、充液拉深和周向液压充液拉深等技术得到了广泛研究与应用。与传统拉深方法相比,充液拉深方法具有凸模部位的“摩擦保持”效果以及法兰部位的“流体润滑”效果,可提高成形极限、零件尺寸和表面精度,抑制起皱、简化模具、节省成本和提高生产效率等[10—16]。文中对2024铝合金难成形高锥盒形件充液成形过程进行了数值模拟分析,并对工艺进行了改进,获得了较优的成形方案。

1 零件外形尺寸和材料

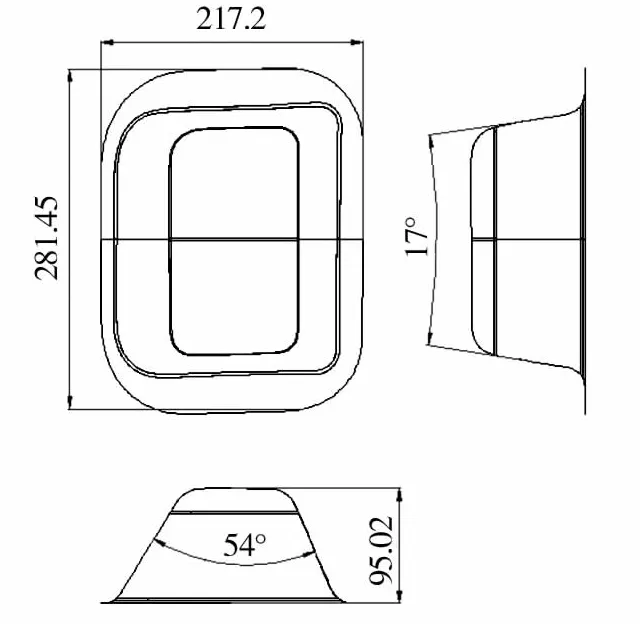

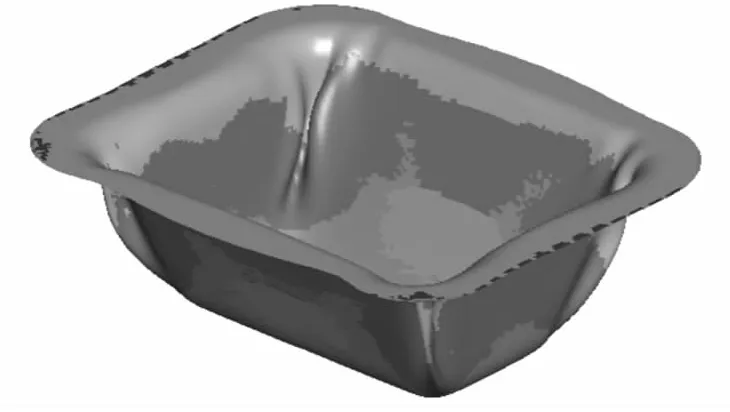

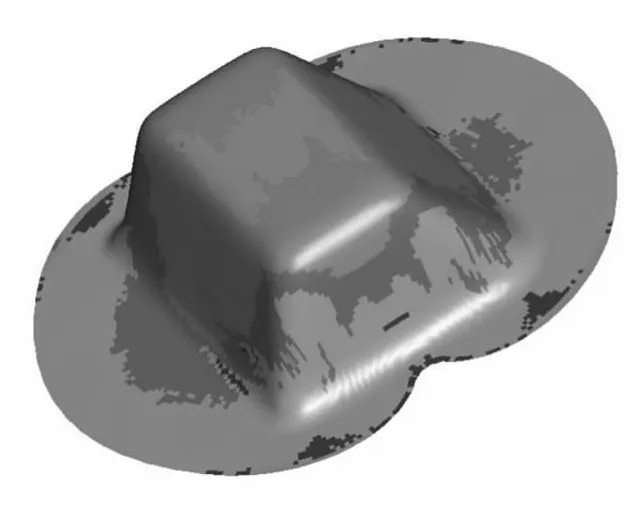

图1 零件外形尺寸Fig.1 The shape and size of the part

研究的高锥盒形件外形尺寸如图1所示,长281 mm,宽217 mm,高95 mm,壁厚2 mm,在长度和宽度方向上带有不同的锥度,具有深度高、锥度大、壁厚薄等特点,其主要的成形缺陷是悬空区起皱和底部圆角破裂。所用材料是2024铝合金,用途较广,力学性能参数:屈服强度为75 MPa,抗拉强度为180 MPa,应变强化系数 K为302.5 MPa,应变硬化指数 n为0.195,厚向异性指数 r为0.88。

2 充液成形工艺分析

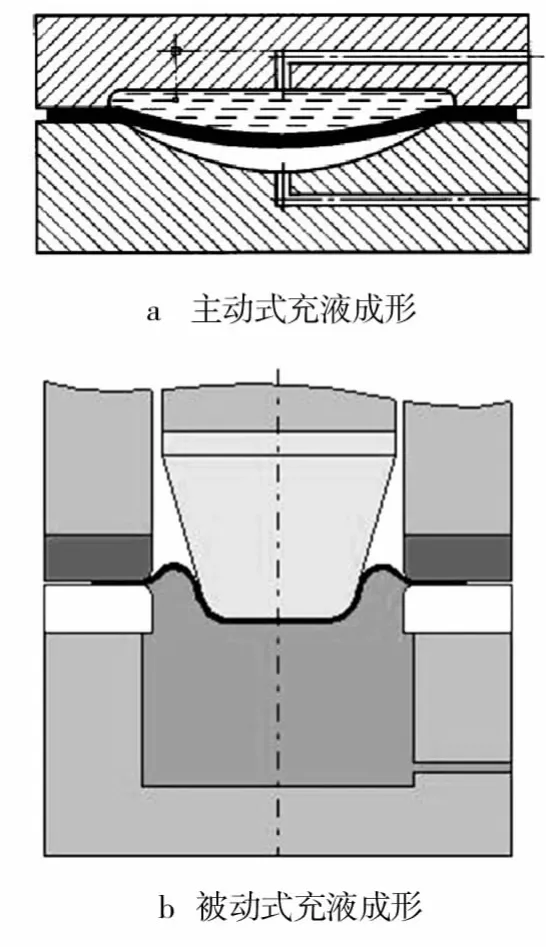

根据流体作用方式的不同,板材充液成形分为主动式充液成形和被动式充液成形[16],2种方式最大的区别是流体作用位置不同。

将板料放在凹模上表面,合模压边并注入流体,液体压力使坯料贴向凹模而成形,所成形零件尺寸由凹模形状决定,这是主动式充液成形,如图2a所示。主动式充液成形过程比较简单,采用流体作为凸模来进行成形,仅仅有凹模,属于半模成形方法,成形简单,成本低。

将板料放在液室上表面,闭合压边圈,利用凸模将坯料压入液室,在反向液压作用下使坯料贴向凸模而成形,所成形零件尺寸由凸模形状决定,这是被动式充液成形,如图2b所示。在合适的液室压力下,液体强行从板料与凹模之间流出,形成“流体润滑”效果,大大减小流料阻力,提高成形极限;在成形过程中,液室压力使坯料紧紧贴在凸模上,加大坯料与凸模之间的摩擦力,形成“摩擦保持”效果,有效缓和凸模圆角处径向拉应力,提高传力区承载能力;在成形初期抬高凸模,施加液室压力,使坯料预反胀,可提前补料,减小成形后期产生起皱、破裂等缺陷的趋势。

图2 板材充液成形方式Fig.2 Types of sheet hydroforming

尝试用主动式充液成形和被动式充液成形2种方式分别成形此锥盒形件,比较成形效果。

3 充液成形数值模拟

采用美国ETA公司开发的用于板料成形模拟的专用软件Dynaform进行有限元模拟。模型中,板材采用4节点BT壳单元进行网格划分,凸凹模及压边圈视为刚性体,采用刚性4节点网格单元进行划分。充液成形模型中,坯料与凹模、压边圈的摩擦因数设置为0.05,与凸模的摩擦因数设置为0.15。

3.1 传统拉深

传统拉深一道次成形数值模拟结果如图3所示,锥盒形件底部圆角处破裂,斜壁转角处起皱。此锥盒形件较高,在拉深过程中,由于法兰材料的变形抵抗力、压边力产生的摩擦阻力、板料在凹模圆角的摩擦阻力和弯曲抗力等对斜壁传力区形成很大的拉力,又由于零件锥度较大,板料与凸模之间的贴合不紧密,导致凸模有力摩擦效应对传力区的缓解作用减小,致使板料与凸模脱离接触的地方,即底部圆角处破裂。盒形件直壁和转角处坯料流动速度不同,两者交界存在较大剪应力,导致斜壁转角处起皱,大锥度引起的悬空区同样加大了起皱趋势。若采用多道次拉深和中间退火,成形过程复杂,废品率高,零件质量差。

图3 传统拉深数值模拟结果Fig.3 Simulation result of traditional deep drawing

3.2 主动式、被动式充液成形

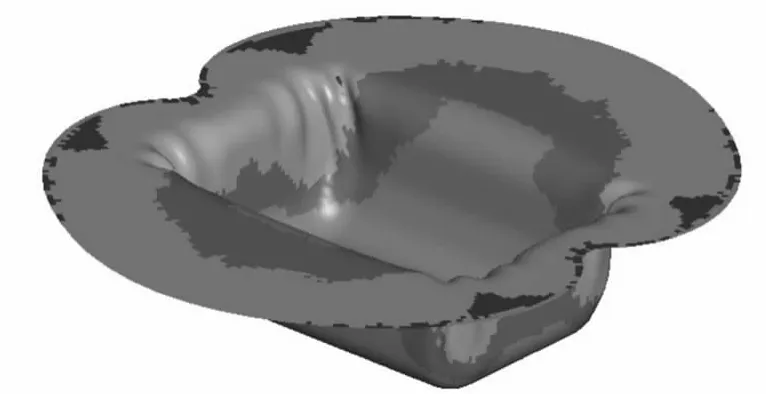

图4是主动式充液成形数值模拟结果,与传统拉深相比,零件未出现起皱缺陷,但是底部破裂程度更加严重。此锥盒形件较高,板材受液压胀形并贴向凹模时,首先与凹模四周斜壁相接触,形成很大的进料摩擦阻力,进一步加大液室压力时,零件底部由于补料不足接近纯胀状态,破裂趋势加大。

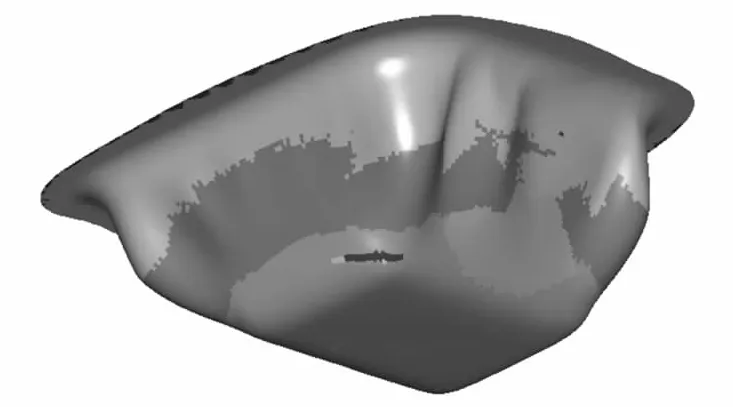

图4 主动式充液成形数值模拟结果Fig.4 Simulation result of active hydroforming

图5是被动式充液成形数值模拟结果,与传统拉深相比,零件未出现破裂缺陷,但是斜壁转角处起皱程度依然严重。由于“摩擦保持”效果,坯料一旦在液压作用下贴在凸模上,其进一步减薄程度会比传统拉深小很多,零件整体厚度分布较均匀,其底部圆角处不再是破裂危险区。

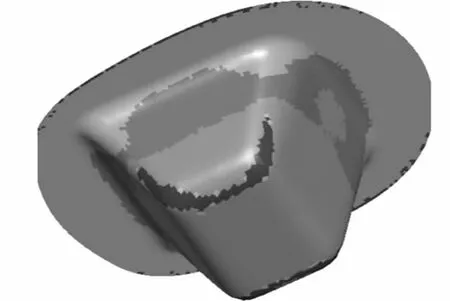

图5 被动式充液成形数值模拟结果Fig.5 Simulation result of passive hydroforming

3.3 被动式-主动式充液成形

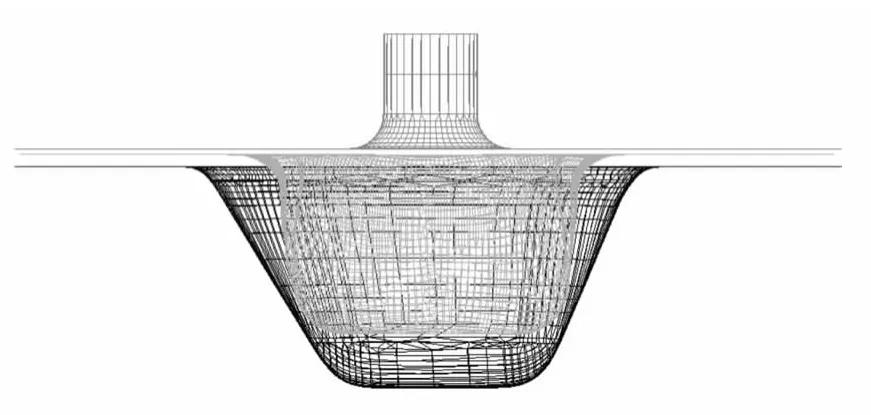

与传统拉深相比,主动式充液成形虽破裂但不起皱,被动式充液成形虽起皱但不破裂,若综合2种成形方式可兼两者长处,取长补短。首先,由被动式充液成形进行预成形,如图6所示;然后,由主动式充液成形进行终成形,如图7所示,称这种方式为被动式-主动式充液成形。

被动式充液成形预成形为主动式充液成形终成形储料,避免因补料不足而导致底部成形后期发生破裂,如图8所示,可知零件在转角处依然有皱,此皱在终成形中被整平。终成形数值模拟结果如图9所示,零件成形良好,未出现起皱、破裂等缺陷。预成形具有一定的拉深高度,避免了终成形底部圆角的破裂;预成形转角处褶皱被整平后,相当于为终成形转角补料,避免了终成形转角的破裂。

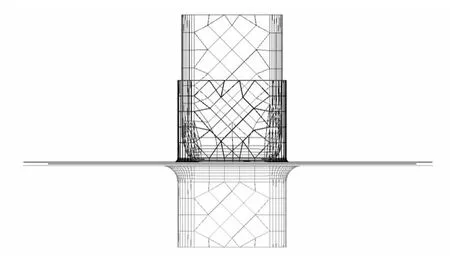

图6 预成形有限元模型Fig.6 Finite element model of preforming

图7 终成形有限元模型Fig.7 Finite element model of finishing forming

图8 预成形数值模拟结果Fig.8 Simulation result of preforming

图9 终成形数值模拟结果Fig.9 Simulation result of final forming

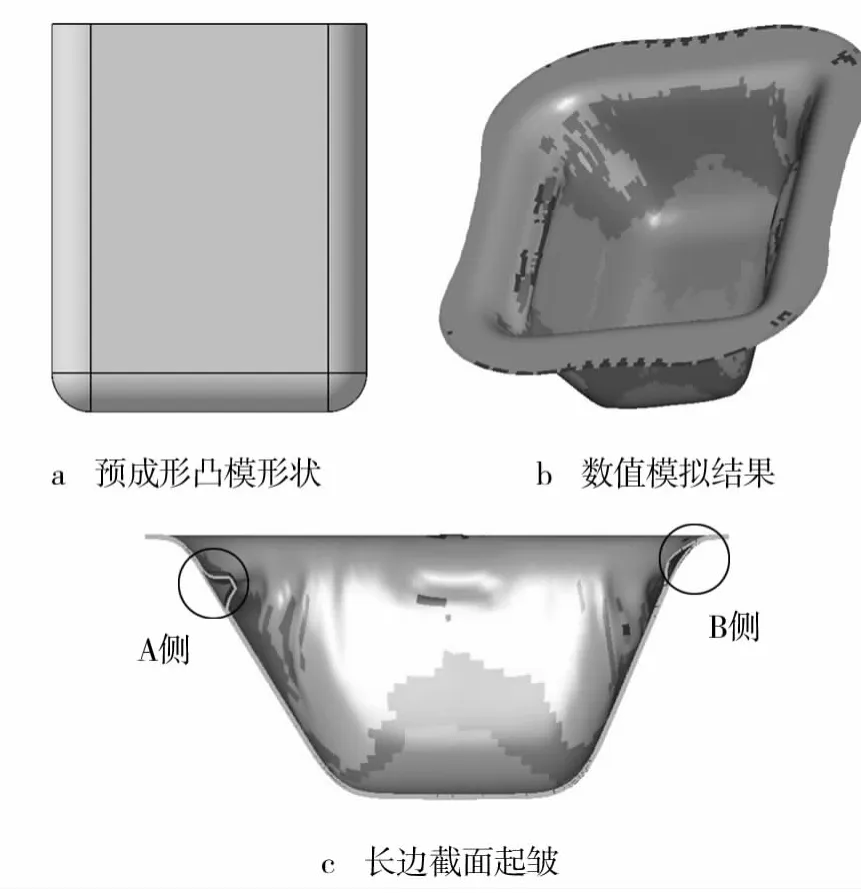

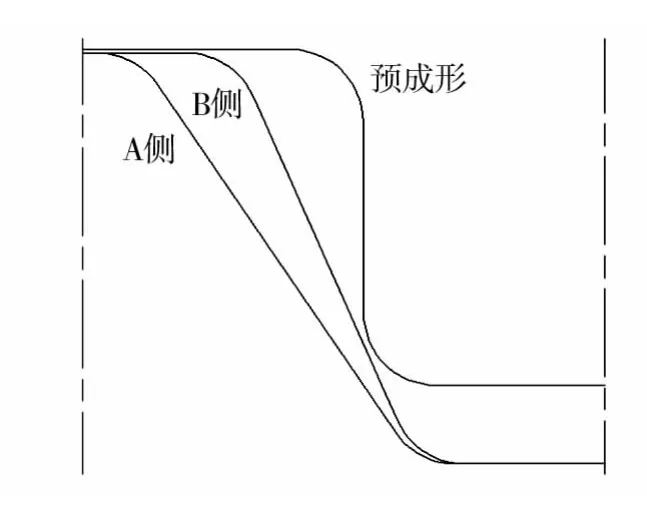

预成形模具形状的设计对终成形有很大的影响。若预成形凸模底部圆角是等值,R=15 mm,如图10a所示,其终成形数值模拟结果如图10b,c所示,零件在长边起皱,而且A侧起皱程度大于B侧。之所以出现这种现象,是因为长边锥度较大,所需坯料较之短边少,而预成形凸模拉深时在四周的补料量几乎均等,导致长边聚料多而起皱。又由于A侧长边锥度大于B侧长边,因此A侧截面线长度小于B侧,如图11所示,A侧长边所需坯料较之B侧长边少,在预成形相同的情况下,致使A侧起皱程度大于B侧。

图10 预成形凸模形状不合理对终成形的影响Fig.10 Effect of the unreasonable shape of preforming punch on the final forming

图11 长边截面示意Fig.11 Diagram of the long side section

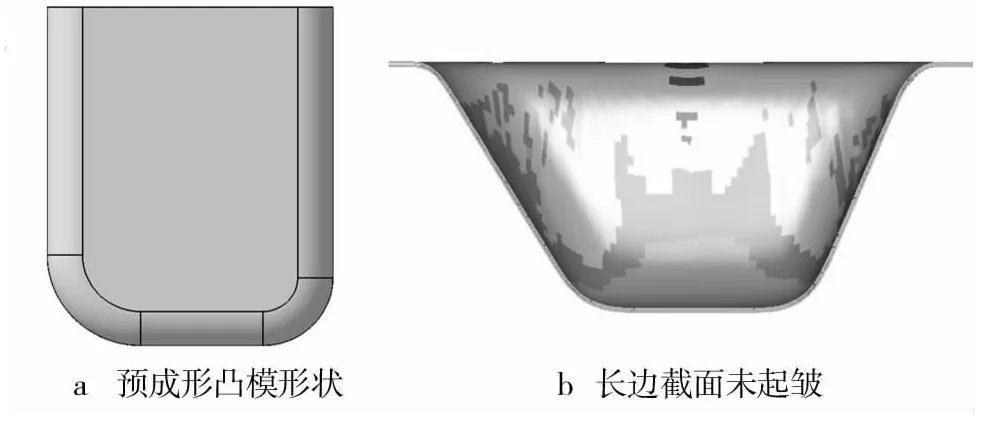

由以上分析可知,在预成形阶段需减少长边补料量来消除起皱缺陷,而且A侧长边补料量要小于B侧长边。修改预成形凸模底部圆角大小,使A侧长边底部圆角R=40 mm,B侧长边底部圆角R=30 mm,其他底部圆角R=15 mm,如图12a所示,其终成形数值模拟结果如图9、图12b所示,零件未起皱,成形状况良好。

图12 预成形凸模形状合理情况下的终成形结果Fig.12 Final forming results obtained with reasonable shape of preforming punch

4 结语

1)充液成形技术与传统拉深相比,成形极限高,可成形复杂薄壁零件。

2)以主动式充液成形技术成形高锥盒形件,易发生底部破裂缺陷;以被动式充液成形技术成形高锥盒形件,易发生转角起皱缺陷。结合被动式充液成形技术和主动式充液成形技术,数值模拟显示可成功成形2024铝合金难成形高锥盒形件。

3)预成形形状对终成形有很大的影响。改变预成形凸模圆角大小,可实现四周补料量的不同。锥度较大的侧面需要的补料量较少,需加大该侧预成形凸模圆角,以减小补料量。

[1]彭成允,邹强,李小平,等.基于数值模拟的盒形件拉深成形变拉深筋技术研究[J].精密成形工程,2011,3(4):4—6.PENG Cheng - yun,ZOU Qiang,LI Xiao - ping,et al.Study of Variable Draw Bead Technology for Rectangular Box Drawing Based on Numerical Simulation[J].Journal of Netshape Forming Engineering,2011,3(4):4—6.

[2]刘欣,徐永超,苑世剑.铝合金复杂曲面薄壁件液压成形技术[J].精密成形工程,2010,2(1):42—45.LIU Xin,XU Yong - chao,YUAN Shi- jian.Hydro -forming for Aluminum Alloy Complex-shaped Components[J].Journal of Netshape Forming Engineering,2010,2(1):42—45.

[3]杨玉英.盒形件成形机理的探讨[J].锻压技术,1989(6):13—17.YANG Yu - ying.An Approach on the Forming Mechanism of Square Cups[J].Forging & Stamping Technology,1989(6):13—17.

[4]王永志,杨玉英,金朝海.方盒件拉深法兰区不均匀流动的模拟分析[J].材料科学与工艺,2004,12(1):99—102.WANG Yong - zhi,YANG Yu - ying,JIN Chao - hai.Simulated Analysis of Uneven Deformation of Flange Metal in Square Cup Deep - drawing[J].Materials Science &Technology,2004,12(1):99—102.

[5]邢忠文,杨玉英.盒形件拉深时法兰变形区的剪应力与剪切变形[J].材料科学与工艺,1993,1(1):82—87.XING Zhong - wen,YANG Yu - ying.Shear Stress and Shear Deformation of the Flange Deformed Area in Box Drawing[J].Materials Science & Technology,1993,1(1):82—87.

[6]LIU Xin,XU Yong - chao,YUAN Shi- jian.Hydro -forming of Aluminum Alloy Complex-shaped Components[J].Transactions of Nonferrous Metals Society of China,2011,21:s417—s422.

[7]刘兵,彭超群,王日初,等.大飞机用铝合金的研究现状及展望[J].中国有色金属学报,2010,20(9):1705—1715.LIU Bing,PENG Chao - qun,WANG Ri- chu,et al.Recent Development and Prospects for Giant Plane Aluminum Alloys[J].The Chinese Journal of Nonferrous Metals,2010,20(9):1705—1715.

[8]杨中玉,张津,郭学博,等.铝合金的织构及测试分析研究进展[J].精密成形工程,2013,5(6):1—6.YANG Zhong - yu,ZHANG Jin,GUO Xue - bo,et al.Research Progress on Aluminum Alloy Texture and Test A-nalysis[J].Journal of Netshape Forming Engineering,2013,5(6):1—6.

[9]洪慎章.铝合金液态模锻的应用及发展[J].精密成形工程,2012,4(3):64—66.HONG Shen - zhang.Application and Development of Liquid Die Forging for the Aluminium Alloy[J].Journal of Netshape Forming Engineering,2012,4(3):64—66.

[10]ZHANG Shi- hong,LANG Li- hui,KANG Da - chang,et al.Hydromechanical Deep - drawing of Aluminum Parabolic Workpieces-Experiments and Numerical Simulation[J].International Journal of Machine Tools and Manufacture,2000,40(10):1479—1492.

[11]SIEGERT K,HAUSSERMANN M,LOSCH B,et al.Recent Developments in Hydroforming Technology[J].Journal of Materials Processing Technology,2000,98(2):251—258.

[12]郎利辉,王永铭,谢亚苏,等.某铝合金异形盒形件充液成形坯料形状优化[J].精密成形工程,2013,5(3):19—23.LANG Li- hui,WANG Yong - ming,XIE Ya - su,et al.The Blank Optimization of Aluminum Alloy Irregular Box Sheet Hydroforming Process[J].Journal of Netshape Forming Engineering,2013,5(3):19—23.

[13]郎利辉,谢亚苏,王永铭.飞机大型复杂双曲度蒙皮充液成形数值模拟及实验研究[J].精密成形工程,2011,3(6):112—116.LANG Li- hui,XIE Ya - su,WANG Yong - ming.Aircraft Large Complex Double Curvature Skin Hydroforming Nu-merical Simulation and Experiment Research[J].Journal of Netshape Forming Engineering,2011,3(6):112—116.

[14]HARTL C.Research and Advances in Fundamentals and Industrial Applications of Hydroforming[J].Journal of Materials Processing Technology,2005,167(2/3):383—392.

[15]郎利辉,张士宏,康达昌,等.板液压成形及无模充流拉深技术[J].塑性工程学报,2002,9(4):29—34.LANG Li- hui,ZHANG Shi- hong,KANG Da - chang,et al.About Sheet Hydroforming and Hydromechanical Deep Drawing without Draw Die[J].Journal of Plasticity Engineering,2002,9(4):29—34.

[16]中国机械工程学会塑性工程工程学会.锻压手册:第2卷——冲压[M].北京:机械工业出版社,2008.China Society for Technology of Plasticity,Chinese Mechanical Engineering Society.Forging Handbook:Volume Second- Stamping[M].Beijing:China Machine Press,2008.