铝合金车轮一次性大减薄率强力旋压模拟与工艺优化

2014-09-26王震杨洋

王震,杨洋

(1.中信戴卡股份有限公司,河北 秦皇岛 066011;2.燕山大学里仁学院,河北 秦皇岛 066004)

铝合金车轮强旋成形是在普通筒形件强旋成形工艺的基础上发展起来的一种工艺。目前,国外轿车铝合金车轮锻造生产多以锻坯经旋压成形。近几年国内外开始研究用锻坯强力旋压工艺制造20~24英寸的大尺寸商用车轮。此方法生产的锻造铝合金轮毂强度高,能有效减轻车辆整车重量。该方法通常为预先锻坯,再旋压轮辋部位。而旋压由于金属变形量大,旋压过程中金属易出现起皱、折叠、裂纹、设备过载等问题;且一般强力旋压,通常一次轮辋壁厚减薄率不超过30%,若实现大减薄率旋压,需反复多道次,时间长,效率低。

1 大尺寸铝合金车轮旋压工艺分析

铝合金车轮一次性轮辋旋压成形,其特点是变直径的桶形件旋压相对于筒形件金属流动困难,总变形量大;而20英寸以上的车轮轮辋设计变形前锻坯壁厚达到30~40 mm,而变形后要求为10 mm左右,旋压减薄率高达70%以上,其过程是一个集材料塑性变形、数控加工的复杂过程,缺陷多由材料的堆积、隆起所引起。如材料隆起在旋压过程中不断增高(非稳定变形阶段),造成金属的不稳定流动,材料等效应力增大,导致开裂、起皱、环状波纹、表面粗糙、尺寸精度恶化;并引起旋轮受力增大,导致设备过载,甚至停机。因此一次性大减薄率旋压工艺通常较难实现。

文中使用三旋轮旋压机,采用采用西门子840D控制系统,同时控制3个旋轮的运动轨迹,按各自指定的形状轨迹作运动,并通过使用Simufact模拟,调整优化旋轮轨迹,从而控制金属流动,使材料隆起随时受到有效控制,直到旋压终了(稳定变形),改善金属流动,减小金属的等效应力,优化出可行的旋压方案,实现了一次性大减薄率旋压成形。

2 数值模拟

2.1 轮辋成形工艺模型的建立

文中使用旋压机为3个旋轮,相隔90°周向分布,正面留出空间,方便操作者观察金属流动。提前设定材料牌号、坯料温度、主轴转速,各参数见表1。旋轮、模具和坯料造型后生成STL文件后导入Simufact,建立的模型如图1所示。

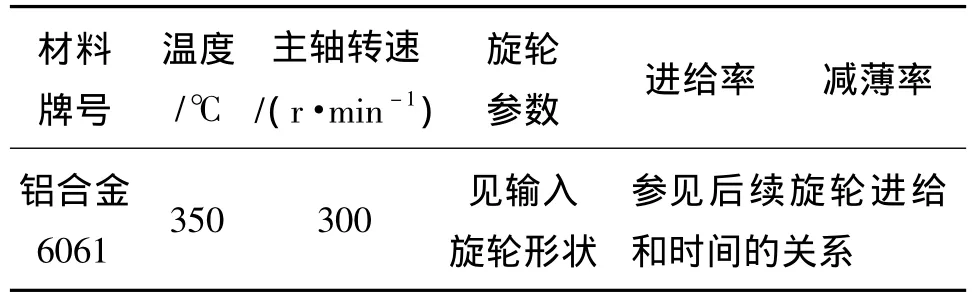

表1 铝合金车轮旋压结构参数Table1 The Structural parameters of power spinning for aluminum wheel

图1 铝合金车轮旋压模型Fig.1 Model of power spinning for aluminum wheel

2.2 旋轮轨迹的建立

分别编制旋轮的轨迹,结合旋轮的进给速度,将每条轨迹分解为时间和坐标的关系,输入参数如图2所示,建立各旋轮的运动轨迹,旋轮的金属减薄率和旋轮相互之间的错距也就相应确认。旋轮轨迹输出模型如图3所示。

图2 旋轮运动轨迹Fig.2 The Track list of rollers

图3 旋轮轨迹模型Fig.3 Model of the track of rollers

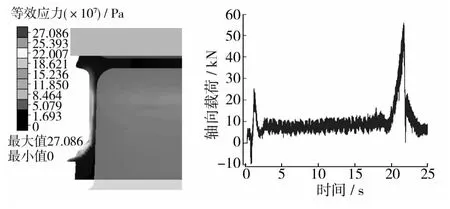

2.3 模拟出现的成形缺陷

金属成形至71%时,在旋轮2和坯料接触的区域等效应力高达270.86 MPa,超过材料的抗拉强度,材料会被拉裂,另外,变形区域前端材料形成较大隆起,金属产生折叠;旋轮2的轴向载荷突然增高,达到59 kN,远超出其他2只旋轮轴向载荷的2倍以上,如图4所示。

图4 模拟产生的缺陷(等效应力大、材料折叠、旋轮轴向过载)Fig.4 Simulated defect(Equivalent stress overpower,Material overlap,Roller axial overload)

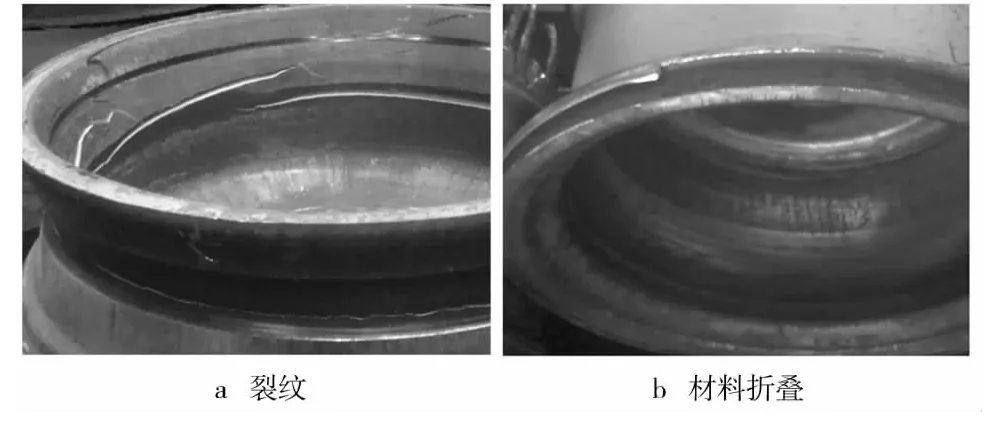

2.4 实际旋压发生的问题

实际旋压发生的问题有折叠、裂纹,如图5所示。

图5 实际发生的缺陷Fig.5 Actual defect

2.5 模拟参数的调整

通过观察模拟过程,认为可通过调整旋轮轨迹,使各旋轮的受力保持平衡,搭配良好的变形区,把材料隆起的高度控制在稳定的某个高度,才能使材料的流动平缓,成形均匀。

重新调整每只旋轮的轨迹,输入Simufact进行多次模拟,最终得到了合适的旋压成形运动轨迹。调整后模拟成形过程成形顺畅,材料无明显折叠,材料等效应力和旋轮载荷相应减小,材料等效应力降至100 MPa;而旋轮最大载荷降至14 kN,如图6所示。

图6 参数调整后的模拟成形情况(等效应力、材料成形、旋轮载荷)Fig.6 Simulated defect after adjusting(equivalent stress,shape forming,roller loading)

2.6 调整后实际旋压成形情况

旋压成形过程顺畅,成形良好,没有明显缺陷,如图7所示。

图7 参数调整后实际的成形效果Fig.7 Good forming shape after adjustment

3 结论

铝合金车轮轮辋旋压进程中,材料在旋轮前进方向形成堆积,随着旋压的进行,隆起高度会不断增加累计。在大的减薄率情况下,这种隆起的现象将更为明显,材料隆起到一定程度,受已旋材料流动的影响,其等效应力逐渐增大,必将阻碍材料的均匀流动,而且会加速材料的硬化,阻碍成形的顺利进行,产生折叠、裂纹、设备过载等各种缺陷。

通过调整旋轮轨迹,改变各旋轮的减薄率,有效控制了材料的隆起,使各旋轮的受力保持平衡,并相互搭配创造一个良好的变形区,把材料隆起的高度控制在了稳定的某个高度,从而使材料的流动平缓,利于均匀成形。

通过Simufact模拟,可以随时调整旋轮的运动轨迹,观察材料成形、等效应力、设备载荷等多方面的参数变化,为合理选择和优化工艺参数,提高产品质量,提供了有效方法和可靠依据,缩短了调试周期,提高了加工效率。同时,为一次性大减薄率旋压成形件找到了有效的加工途径。

[1]徐洪烈.强力旋压技术[M].北京:国防工业书版社,1984.XU Hong - lie.Force Spinning Technology[M].Beijing:The Defense Industry Press,1984.

[2]张涛.旋压成形工艺[M].北京:化学工业出版社,2009.ZHANG Tao.Spinning Forming Process[M].Beijing:Chemical Industry Press,2009.

[3]王成和,刘克璋.旋压技术[M].北京:机械工业出版社,1986.WANG Cheng-he,LIU Ke- zhang.Spinning Technology[M].Beijing:Machinery Industry Press,1986.

[4]葛丹丹,樊文欣.基于Simufact的柴油机连杆套强力旋压成形[J].热加工工艺,2011,40(15):101—105.GE Dan -dan,FAN Wen -xin.Forming Analysis of Power Spinning of Diesel Engine Connecting Rod Bushing Based on Simufact[J].Hot Working Technology,2011,40(15):101—105.

[5]李飞,赵捍东,张华,等.药筒筒体旋压工艺参数影响分析[J].铸造技术,2012,33(5):603—605.LI Fei,ZHAO Han - dong,ZHANG Hua,et al.Analysis on Technical Parameters for Cartridge Cylinder Spinning[J].Foundry Technology,2012,33(5):603—605.

[6]张剑,汤禹城.基于BP神经网络响应曲面的筒形件强力旋压工艺参数优化研究[J].锻压装备与制造技术,2011,42(1):71—75.ZHANG Jian,TANG Yu - cheng.Optimization of Tube Spinning Based on BP Neural Network Response Surface Methodology[J].China Metal Forming Equipment &Manufacturing Technology,2011,42(1):71—75.

[7]张永华,张宁,檀雯.不锈钢筒形件错距旋压过程的缺陷研究[J].锻压技术,2009,34(6):32—34.ZHANG Yong - hua,ZHANG Ning,TAN Wen.Research onDefects Stainless Steel Tube Stagger Spinning Process[J].Forging & Stamping Technology,2009,34(6):32—34.

[8]詹梅,马明娟,杨合,等.旋轮参数对异型薄壁壳体强力旋压成形的影响[J].锻压技术,2006,31(5):144—146.ZHAN Mei,MA Ming - juan,YANG He,et al.Influence of Roller Parameters on Power Spinning of Thin-walled Shell with Special Shape[J].Forging & Stamping Technology,2006,31(5):144—146.

[9]张涛,刘智冲,马世成.旋压成形带内筋筒形件的工艺研究及数值模拟[J].机械工程学报,2007,43(4):109-112.ZHANG Tao,LIU Zhi- chong,MA Shi- cheng.Technologic Research and Numerical Analysis of Spinning of Cylinders with Inner Ribs[J].Journal of Mechanical Engineering,2001,43(4):109—112.

[10]张艳秋,江树勇,孙金凤,等.薄壁筒形件多道次滚珠旋压成形机理研究[J].锻压技术,2010,35(2):55—58.ZHANG Yan - qiu,JIANG Shu - yong,SUN Jin - feng,et al.Study on Forming Mechanism of Thin - walled Tube in Multi-pass Ball Spinning[J].Forging & Stamping Technology,2010,35(2):55—58.

[11]张喻林,孙彩霞,许翠芳,等.旋压力算法对比试验研究[J].航空制造技术,2010(22):49—52.ZHANG Yu - lin,SUN Cai- xia,XU Cui- fang,et al.Comparison Experimental Research on Spinning Force Algorithm[J].Aeronautical Manufacturing Technology,2010(22):49—52.

[12]李新和,杨新泉,王艳芬.薄壁筒形件旋压成形的研究进展[J].锻压技术,2011,36(1):7—12.LI Xin - he,YANG Xin - quan,WANG Yan - fen.Research Progress of Thin Wall Tube Spinning[J].Forging& Stamping Technology,2011,36(1):7—12.

[13]陈岗,詹梅,杨合,等.基于正交优化的异性薄壁壳体强力旋压成形有限元分析[J].塑性工程学报,2008,15(4):67—71.CHEN Gang,ZHAN Mei,YANG He,et al.FEA of Power Spinning of Complicated Thin-walled Based on Orthogonal Optimization[J].Journal of Plasticity Engineering,2008,15(4):67—71.

[14]QUIGKIY E,MONAGHA J.Metal Forming:an Analysis of Spinning Process[J].Journal of Materials Processing Technolog,2000,103(1):114—119.

[15]TANG Li-guo,CHENG Jian - chun.Numerical Analysis on Laser-Generated Guided Elastic Waves in a Hollow Cylinder[J].Journal of Nondestructive Evaluation,2002,21(2):45—52.