TDW 5000E超高频脉冲方波氩弧焊机的研制

2014-09-17齐铂金杨明轩

丁 强,华 胜,李 力,齐铂金,杨 舟,杨明轩

(1.北京时代科技股份有限公司,北京 100085;2.北京航空航天大学,北京 100191)

0 前言

钨极氩弧焊GTAW(Gas Tungsten Arc Welding)因其电弧稳定性好、可靠性高,广泛应用于金属材料的薄板焊接,其中变极性GTAW和直流GTAW常用于铝合金、钛合金等航空航天高强材料

收稿日期:2013-12-16的焊接。为了进一步加强对焊接质量的控制,在传统GTAW技术的基础上形成了脉冲GTAW技术,研究表明,周期性变化的脉冲电流将改变作用于熔池的电弧热力特性;另一方面,脉冲电流的加入能够加速母材熔化并促进金属流动,待其冷却后可获得细化的凝固组织,对抗拉强度、显微硬度和塑性等接头力学性能的改善作用显著[1-2]。

在GTAW电弧焊接系统中,焊接电源占据着极其重要的地位,电源输出的电流特征将直接影响电弧焊接过程和焊接质量。研究发现,逆变弧焊电源的频率大小对焊缝晶粒的细化效果有明显的影响[3]。同时脉冲电流跃变时,脉冲电流前、后沿越陡,产生的高频效应越显著[4]。受电源拓扑结构、控制原理和高频大电流传输技术等诸多因素的制约,国内外早期研制的脉冲GTAW电源中输出脉冲电流频率在10 kHz以上时,电流波形畸变严重,脉冲电流升/降沿变化缓慢,电流变化率di/dt一般在5 A/μs以下,严重制约了高频效应的发挥;对于脉冲变极性GTAW而言,还存在电流极性变换频率低、有过零时间及升/降沿变化缓慢等缺点。

基于北航的发明专利[5-7],北京时代科技股份有限公司与北京航空航天大学合作研究开发了TDW 5000E超高频脉冲方波氩弧焊机,该焊机实现了超快速电流上升/下降沿变化速率(di/dt≥50 A/μs)及0~100 kHz脉冲频率的百安培以上方波电流输出。将其应用于2219-T87铝合金材料和TC4钛合金材料的焊接中,实验结果表明,有效降低了焊缝的气孔敏感性,明显改善焊缝组织和接头性能。

1 焊接电源

1.1 电源拓扑结构

图1 超高频脉冲氩弧焊机电路拓扑和实物

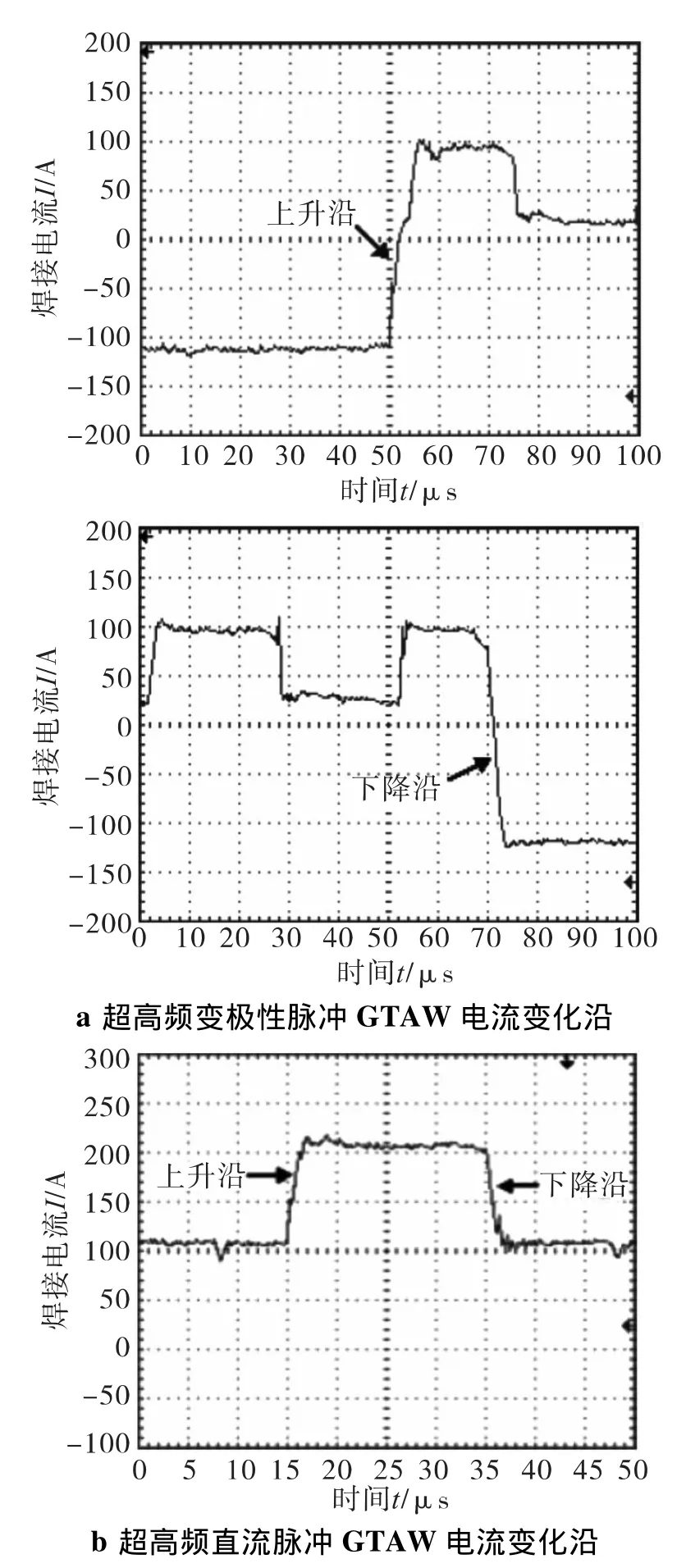

超高频脉冲方波氩弧焊机电路原理如图1a所示。主电路由基值电流主电路、脉冲电流主电路、变极性交流主电路和吸收保护回馈电路等组成。图1a中的三相380 V交流电经全桥整流滤波后,直接送入IGBT逆变开关,产生的高频电压经高频变压器降压传输和输出整流滤波后实现恒定电流输出。在恒定电流输出的基础上,基值电流主电路由控制电路实现基值的脉动输出,同时脉冲电流主电路中功率开关管Tp1和Tp2交替导通与关断形成快速变换的脉冲电流,实现超高频脉冲直流方波输出,脉冲电流占空比变化0~100%。基值电流与脉冲电流进入全桥式电流极性变换电路得到超高频脉冲变极性电流。为保护脉冲电流主电路、全桥式电流极性变换电路中的功率开关器件,设计了并联吸收保护电路,实现对电路尖峰电压的快速有效吸收,其能量将由吸收保护回馈电路吸收,并被回馈至焊机电源的直流输入母线上,保证整机可靠性的同时提高整机效率,达到节能目的。超高频直流脉冲方波氩弧焊焊接电流波形如图2a所示,超高频脉冲方波变极性氩弧焊焊接电流波形(在获得过零无死区时间且具有快速电流上升沿和下降沿变化速率(di/dt=50~100 A/s)方波电流的基础上,在正极性电流持续期间加入电流幅值达百安培以上的超高频脉冲方波大电流(脉冲频率0~100 kHz),如图2b所示。其中脉冲电流幅值(Ipc=Ip-Ib)、脉冲频率(fH=1/(Tp+Tb))、占空比(δ=Tp/(Tp+Tb))、正负极性导通比(σ=tp/(tp+tN))、变极性频率(fL=1/(tp+tN))均可精确控制调节。

开发的新型主电路变换拓扑结构大大减小了电流波形对回路电感的敏感性,降低了传输回路电感等因素对超高频脉冲方波电流和变极性方波电流的影响。

1.2 电源工作原理

图2 超高频脉冲方波焊接电流波形示意

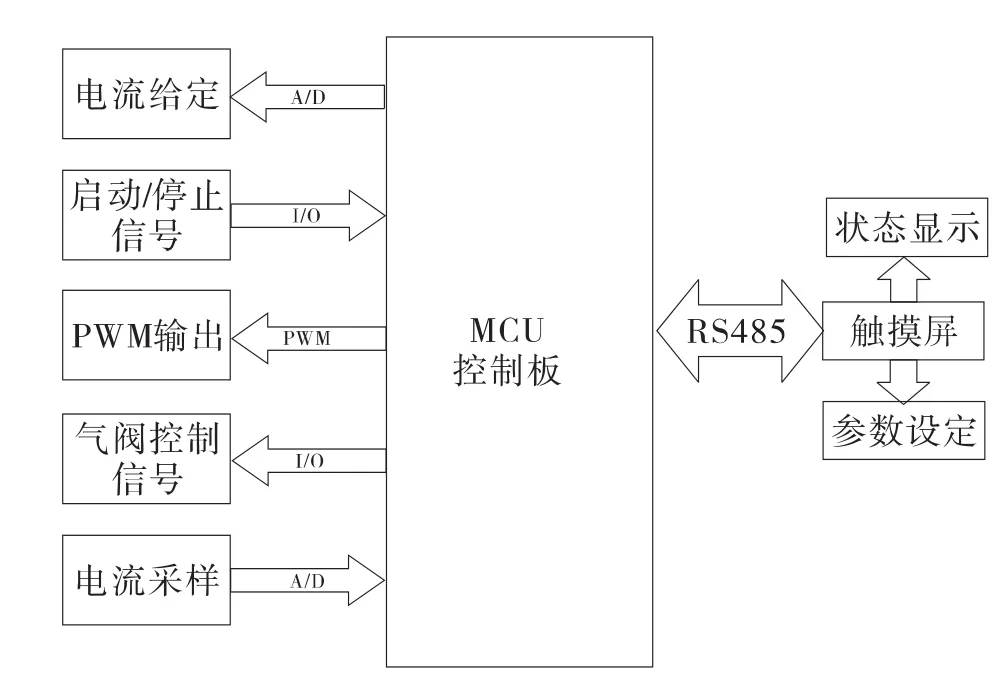

超高频脉冲方波氩弧焊机电源控制框图如图3所示,整机采用MC9S12X EP100MAL作为主控MCU,设计了数字化焊接电源控制系统。脉冲基值电流、脉冲电流可分别设定,由主控板上的D/A模拟电压输出,并分别进入基值电流控制板与脉冲电流控制板,对IGBT导通与关断进行控制,调整电流的幅值使输出电流与设定电流相符;对于直流GTAW而言,根据设定的脉冲电流频率给定值fHg、占空比给定值δg,MCU主控板输出与频率设定值相符合PWM信号,经过驱动电路放大后,控制脉冲电流切换电路中Vp1的开通/关断,使输出端得到的脉冲电流频率、占空比与设定值相同。对于变极性GTAW而言,还需要设定变极性频率给定值fLg、正负极性导通比σg给定值。与直流GTAW相同,主控板输出两路相位差为180°且与设定值相符合的PWM信号,控制V1、V4与V2、V3的导通与关断。

为实现良好的人机交互界面,选用MT6070iH型号7寸电阻式触摸屏作为操作与显示装置,如图4所示。MCU将脉冲频率、占空比、基值电流、脉冲电流等设定的工艺参数以及焊接过程的其他参数,根据MODBUS协议通过RS485接口输出到触摸屏上。不同的焊接参数设置可以实现多种焊接方法,如直流 GTAW、超高频直流脉冲 GTAW、变极性GTAW、复合超高频脉冲变极性GTAW等。

图3 超高频脉冲方波氩弧焊电源控制原理框图

图4 触摸屏参数设置及显示

采用数字示波器TPS2014和霍尔电流传感器,获得实际焊接过程中超高频脉冲直流及脉冲变极性方波电流波形,如图5所示。图6为变极性电流上升/下降沿和超高频脉冲电流上升/下降沿波形,由图6可知,电流从-110 A上升至+100 A以及从+100 A下降至-110 A仅用了约4 μs,成功获得了具有超快速电流上升沿和下降沿变化速率(大于等于50 A/μs)且过零无死区时间的复合超音频脉冲变极性方波电流。

2 焊接试验

分别采用超高频脉冲变极性GTAW和超高频直流脉冲GTAW工艺对2219-T87高强铝合金及TC4钛合金工件进行焊接试验,并与采用常规变极性GTAW工艺和直流GTAW焊接所获得的工件试样进行对比分析。

2.1 气孔敏感性

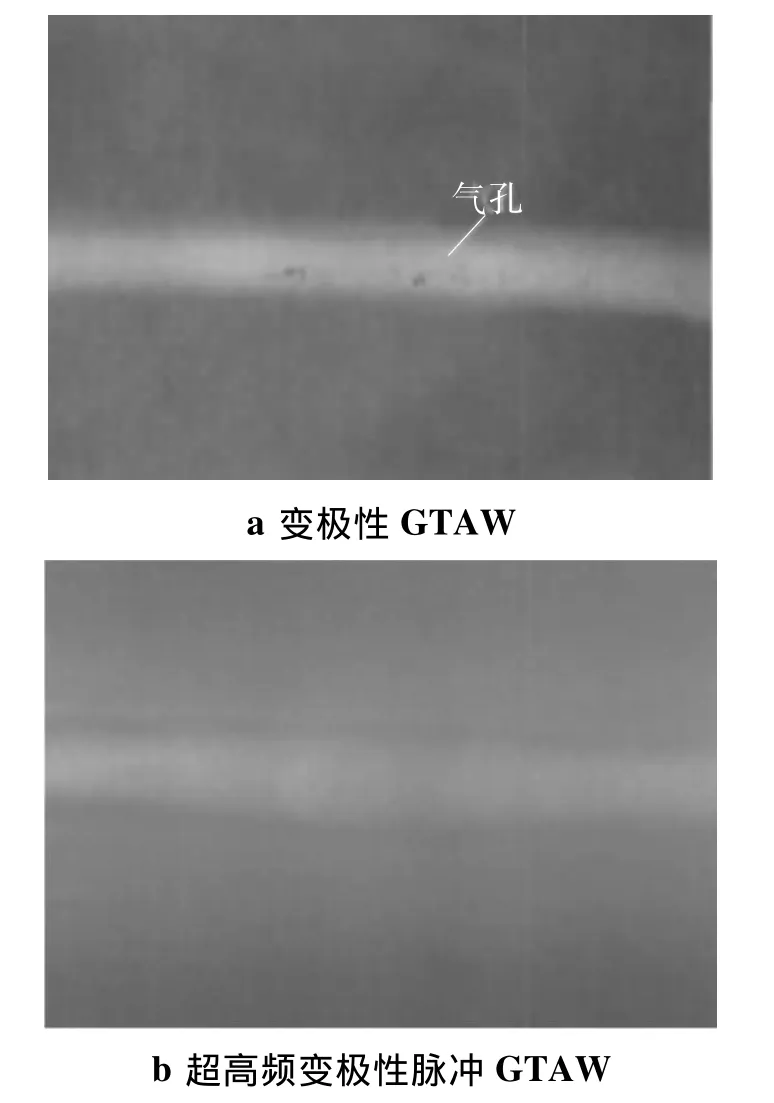

常规变极性GTAW及超高频脉冲变极性GTAW工艺下得到的2219-T87铝合金焊接的X射线探伤结果如图7所示。由图7a可知,采用常规变极性GTAW的铝合金试样焊缝中心出现了较大的连续气孔;图7b为同样工况条件下采用超高频脉冲变极性GTAW工艺获得的焊缝,无气孔缺陷。

图5 超高频脉冲焊接电流波形

图6 超高频脉冲焊接电流沿变化率

图7 2219-T87铝合金焊缝成形及X射线探伤

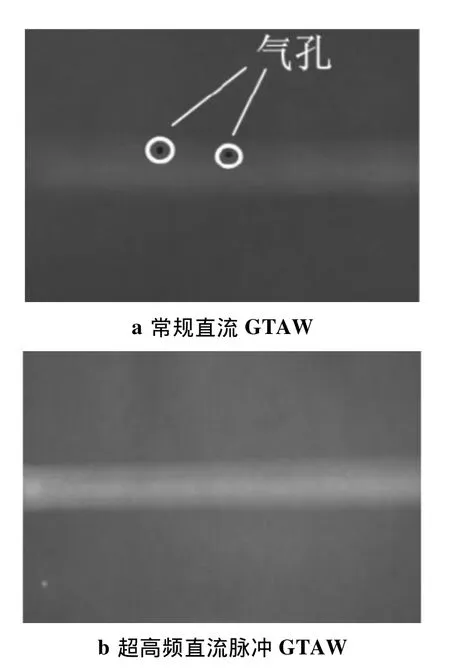

常规直流GTAW及超高频直流脉冲GTAW工艺下得到的TC4钛合金焊接X射线探伤结果如图8所示。由图8a可知,常规直流GTAW的试样焊趾处出现较大的独立散布气孔,图8b为同样工况条件下采用超高频脉冲直流GTAW工艺获得的焊缝,无气孔缺陷。

2.2 焊缝显微组织

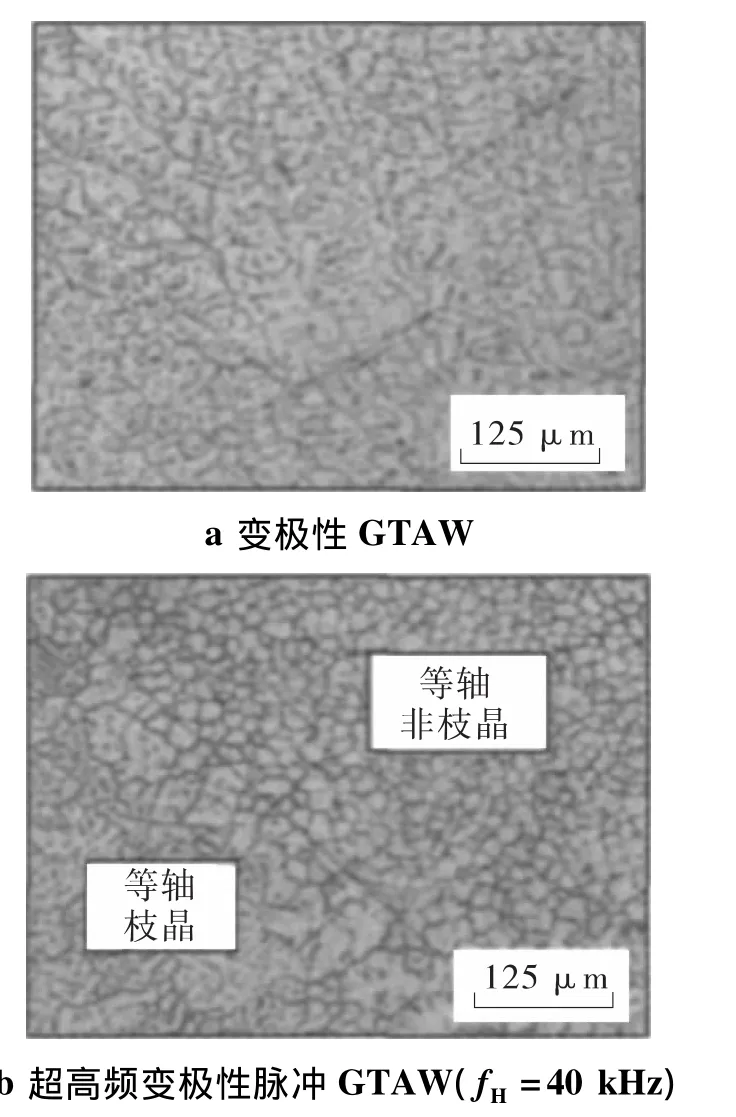

常规变极性GTAW及脉冲频率为40 kHz的超高频脉冲变极性GTAW所焊接的2219-T87铝合金焊缝显微组织如图9所示,未加入脉冲电流的接头焊缝区组织以粗大树枝晶为主(见图9a)。当加入超高频脉冲电流时,在焊缝中部出现了平均晶粒尺寸为23~26 μm且呈带状分布的细小等轴非枝晶组织,并与焊缝中部的等轴树枝晶交替分布,晶粒细化明显(见图9b)。

图8 TC4钛合金X射线探伤

图9 2219-T87铝合金焊缝显微组织

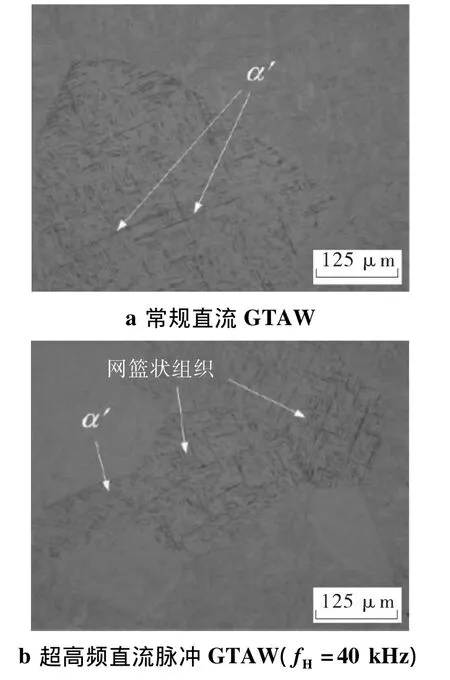

采用不同工艺焊接的TC4钛合金显微组织如图10所示,未加入脉冲电流时焊缝熔合区针状α'马氏体多为长条形,有少许网篮状组织(如图10a)。超高频脉冲电流作用下,晶粒细化趋势明显,显微组织以熔合区晶粒尺寸显著减小,亚晶组织呈现以短棒状α'马氏体组成的网篮状组织或α'片状组织与短棒状α'相交织为主的形态。

图10 TC4钛合金焊缝显微组织

2.3 焊接接头力学性能

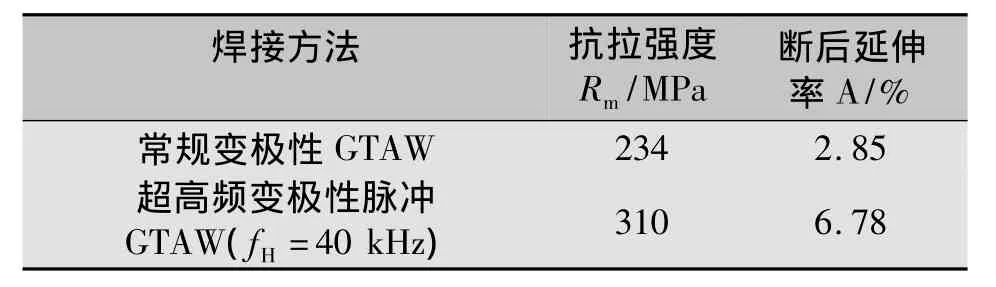

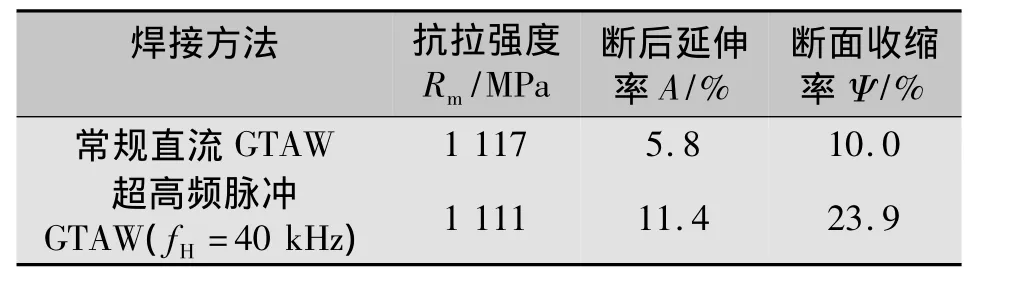

2219-T87高强铝合金接头力学性能如表1所示,采用超高频变极性脉冲GTAW所获取的接头抗拉强度、断后伸长率分别增大了32%和138%,接头塑性大幅提高,有利于提高航空飞行器焊接结构件的疲劳寿命。基于TC4钛合金焊接接头进行拉伸性能测试,结果如表2所示,与常规直流GTAW相比,采用超高频脉冲GTAW获取的试样断后延伸率及断面收缩率分别增长了96%和139%,接头塑性增强。

表1 2219-T87铝合金焊接接头力学性能

表2 TC4钛合金焊接接头力学性能

3 结论

(1)采用超高频脉冲GTAW技术、新型IGBT拓扑电路和MCU数字化控制方案,实现了超快速电流上升/下降沿变化速率(di/dt≥50 A/μs)及0~100 kHz脉冲频率的达百安培的方波电流输出,成功开发出了TDW 5000E超高频脉冲方波氩弧焊机。

(2)超高频脉冲变极性GTAW和超高频直流脉冲GTAW工艺可有效降低焊缝的气孔敏感性。应用于2219-T87高强铝合金材料中,得到的焊缝显微组织晶粒细化显著,接头抗拉强度、断后伸长率均有大幅提升。对于TC4钛合金材料,焊缝显微组织中网篮组织所占比例增大,接头的塑性得到明显改善。

:

[1] Kishore B N,Ganesh S R S,Mythili R,et al.Correlation of microstructure with mechanical properties of TIG weldments of Ti-6Al-4V made with and without current pulsing[J].Materials Characterization,2007,58(7):581-587.

[2] Garland J G.Weld pool solidification control[J].Metal Construction,1974(6):121-126.

[3] 葛志雄,陈焕明,葛 杨.逆变弧焊电源的频率对焊缝晶粒细化的影响[J].热加工工艺,2004(7):47-48.

[4] 赵家瑞,李义丹.高频脉冲TIG焊的电弧控制及高频效应[J].天津大学学报,1989(3):25-32.

[5] 齐铂金,许海鹰,黄松涛.超音频方波直流脉冲弧焊电源装置[P].中国发明专利:ZL200710120831.2.

[6] 齐铂金,从保强,黄松涛.超快变换变极性方波电流弧焊电源装置[P].中国发明专利:ZL200710120833.

[7] 齐铂金,从保强.超快变换方波复合脉冲电流变极性弧焊电源装置[P].中国发明专利:ZL200710120834.6.