基于SYSWELD的CRH2-300铝合金车体缓冲梁和牵引梁焊接数值模拟

2014-09-17张勇军何金光徐紫薇姬生星

张勇军,陈 鹏,何金光,徐紫薇,姬生星

(西南交通大学,四川 成都 610031)

0 前言

在CRH2-300铝合金车体中,缓冲梁和牵引梁是列车底架的主要构成部分,在列车高速运行中,缓冲梁和牵引梁工作情况较为复杂,对焊接质量要求较高。而在缓冲梁和牵引梁的焊接中,由于其焊缝较多,且长度较大,残余应力的分布较为复杂。故研究分析其焊接应力残余应力大小分布规律及影响因素,以减少焊接残余应力的产生,对铝合金车体的安全运行意义重大[1]。本研究采用残余应力数值模拟的方法对缓冲梁和牵引梁连接部位进行模拟计算,既可以了解缓冲梁和牵引梁连接部位焊缝的残余应力分布,还能比较不同的工艺,具有较大的经济性[2]。

1 试验方法

在计算动车组车体铝合金焊接构件残余应力过程中,选用法国ESI公司开发的热加工专业计算软件SYSWELD。焊接残余应力模拟计算主要分两阶段进行实施:一是建立计算所需的材料数据库;二是根据图纸建立相应的有限元模型进行计算分析,得出典型接头的残余应力分布规律[3]。同时对不同焊接工艺、不同焊接顺序进行了模拟计算,得到这些条件下缓冲梁和牵引梁焊接接头的残余应力大小、分布规律,为生产过程中控制焊接残余应力提供依据和帮助。

1.1 几何模型和网格划分

缓冲梁和牵引梁的连接焊缝共有14条,构件长度共有3 m,均采用MIG焊进行焊接。因结构高度对称,故计算中取一半结构进行计算。焊缝位置的网格控制在约2 mm,网格单元共有227 614个。其网格划分如图1所示。温度场分析和应力场分析使用相同的节点和单元,模型采用轴对称单元。

图1 缓冲梁与牵引梁计算模型

1.2 材料数据库的建立

缓冲梁和牵引梁材料均为A7N01,其化学成分如表1所示。

表1 A7N01的化学成分Tab.1 Chemical composition of A7N01 %

为了能准确模拟焊接过程和焊接结束后的焊缝甚至整个结构的变形和应力状况,就需要建立材料在各个温度下的性能数据库。在本研究中建立材料数据库过程中所需的参数,常温下的参数用实验测得,而高温的材料性能则通过JMatPro 4.1软件计算和查询材料手册获得。

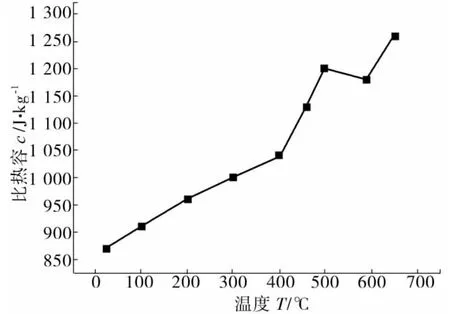

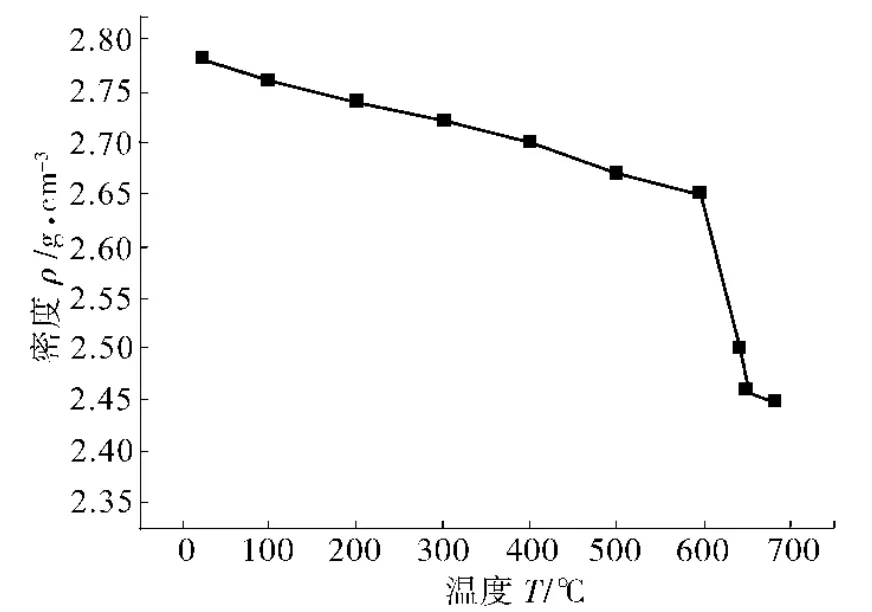

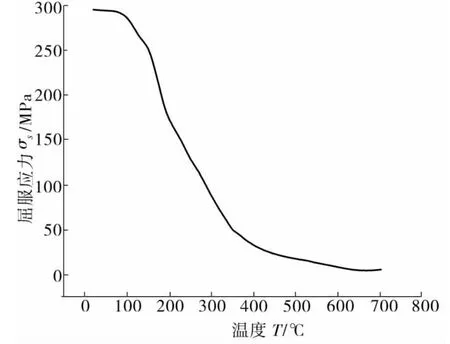

运用JMatPro 4.1软件计算和查找相关的材料手册和文献得到的的铝合金材料性能参数如图2~图5所示。

图2 A7N01的比热容Fig.2 Specific heat of A7N01

1.3 热源和约束

SYSWELD提供三种热源:2D高斯表面热源适用于表面热处理;双椭球热源适用于常规弧焊,如TIG、MIG、SAW等;3D高斯圆锥形热源适用于高能束流焊接,如激光焊、电子束焊等。本研究采用双椭球热源模型模拟电弧焊。

图3 A7N01的密度Fig.3 The density of A7N01

图4 A7N01的导热率Fig.4 Thermal conductivity of A7N01

由于所计算的焊接为MIG焊,为更好地体现实际情况,在进行焊接接头计算时采用双椭球热源模型。实践证明双椭球热源模型用于模拟MIG、TIG等焊接,能获得较高的精度。热源模型的数学表达式[4]如下

进行应力分析场计算时,模拟实际情况在远离焊缝部位端部限制其三个方向移动,保证模型不产生刚性移动。

图5 A7N01不同温度下的屈服应力Fig.5 A7N01 yield stress under different temperature

1.4 焊接接头应力计算及试验比对

在对铝合金车体的焊接接头和结构进行应力计算分析前,进行了验证试验。取对接接头进行焊接残余应力模拟计算,并用小孔法测试试验中的接头。对接接头是由两块尺寸300 mm×110 mm×8 mm构成,材料均为A6N01S-T5,均采用MIG焊,焊接电流为270 A,焊接电压为27 V,焊接速度为520 mm/min。对接接头开V型坡口,两层焊满,在模拟过程中施加两次热源来模拟两层焊。计算过程采用双椭球热源对模型加热,在施加热源之前调态热源的高斯参数。计算的模型和纵向应力分布云图如图6、图7所示。计算结果和实测结果如表2、图8所示。

图6 对接计算模型Fig.6 Calculation model for docking

图7 对接接头纵向应力分布Fig.7 Butt joint the longitudinal stress distribution

表2 对接接头残余应力测试和计算结果Tab.2 Residual stress in butt joint test and calculation results

图8 对接接头计算结果和实验比较Fig.8 The comparison of butt joint calculation results and experiment

由图可知,计算结果与试验测试结果在残余应力的分布趋势是相似的,即在焊缝上存在残余拉应力,随着离焊缝距离的增加,残余拉应力逐渐减小,最后转变为残余拉应力。两种方法的残余应力大小有所区别,小孔法虽然测试的深度可以达到2 mm[5],计算结果取出的数据位置的厚度大于2 mm,因此在数值上有所偏差,但是这种偏差在工程上是允许的,所以采用SYSWELD软件计算焊接残余应力分布是可靠的。

2 结果和分析

缓冲梁和牵引梁的连接焊缝共有14条,计算中取一半结构进行计算,所有焊缝均采用相同焊接工艺和参数。为了定义方便,对焊缝进行编号,如图9所示。

图9 对接接头计算结果和实验比较Fig.9 The serial number of the weld

由于本次模拟的对象工件,实际残余应力并未测试,厂方仅要求通过焊接模拟测试各种焊接工艺下的焊接残余应力和变形以指导实际焊接,以下是在模拟过程中所考虑的不同焊接工艺及其结果分析。

2.1 不同焊接顺序下的残余应力模拟

对于多条焊缝的构件,焊缝顺序对构件的残余应力值分布有一定的影响。为了寻找最佳的焊接顺序,分别模拟了如下三种不同的焊接顺序:

(1)1→2→3→4→5→6→7。

(2)3→4→1→2→5→6→7。

(3)6→7→1→2→3→4→5。

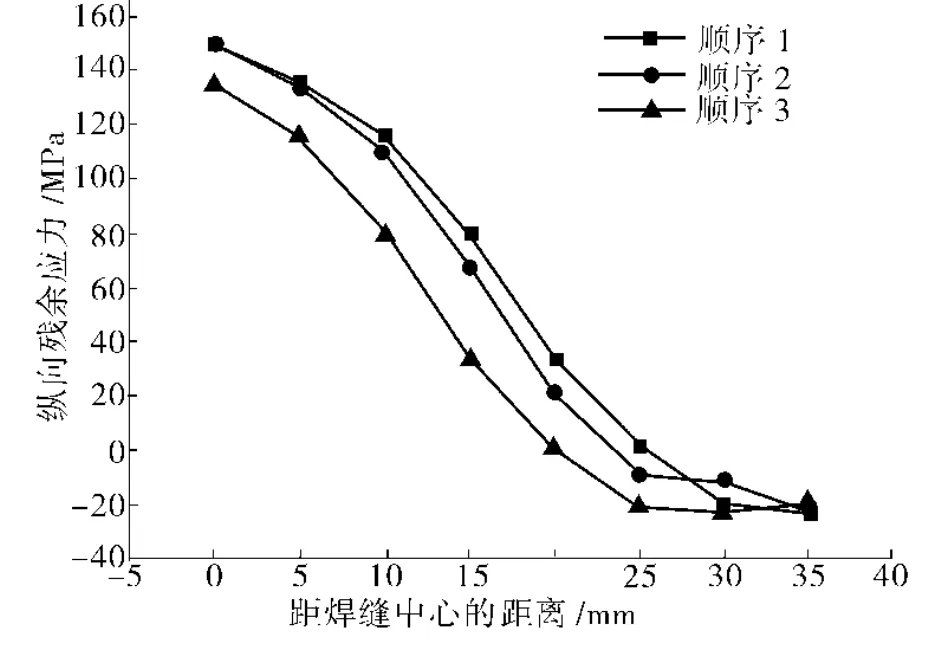

在缓冲梁和牵引梁的连接焊缝在工作状态中,焊缝6和焊缝7是主要受力焊缝,因此着重关注这两条焊缝的应力分布状态,表3和图10纵向应力对应的取点均来自焊缝6。三种不同的焊接顺序、焊接工艺相同的条件下产生的纵向残余应力值和应力变化曲线如表3和图10所示。

表3 不同顺序下的纵向应力Tab.3 Longitudinal stress under different order

图10 纵向应力变化曲线Fig.10 Longitudinal stress change curve

由图10可知,不同的焊接顺序下,所取点的应力分布趋势一致,纵向残余应力均随着离焊缝中心距离的逐渐增大而变小,应力状态由拉应力变为压应力,最后趋于平缓。第三种焊接顺序下,所取点对应的残余应力值最小,相对前两种焊接顺序残余应力值降低了25 MPa,分析其残余应力降低的原因主要是由于先焊接第6、7条焊缝,随后的焊接过程会对焊缝6、7起到一个焊后热处理的作用,因此导致残余应力的降低。

2.2 不同线能量下的残余应力模拟

根据现场焊接情况,模拟缓冲梁和牵引梁的焊接,具体工艺参数如表4所示。

表4 焊接工艺参数

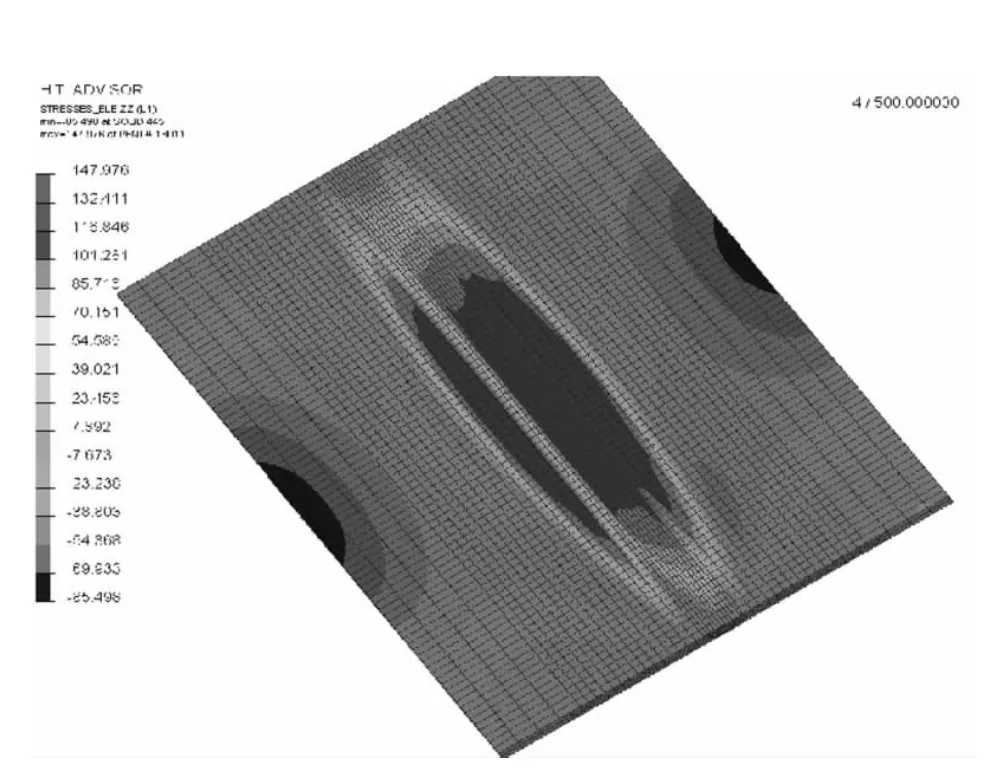

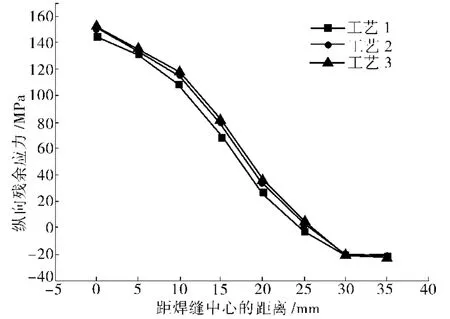

分别在三种线能量输入的情况下进行仿真模拟计算,模拟结果如图11所示。

图11 线能量为2.67 kJ/cm下的纵向焊接残余应力分布云图

计算结果如图12、图13所示。在缓冲梁和牵引梁的焊接中,当输入不同线能量时,焊接残余应力分布规律相同,数值上有所差别;焊接线能量增大,缓冲梁和牵引梁的连接焊缝的最大焊接残余应力也随之增大,母材的残余应力变化不大。

图12 不同热输入下的最大纵向焊接残余应力

图13 不同热输入下的纵向焊接残余应力

在该构件的模拟中,由于采用的是全约束,限制了构件的自由度,随着焊接线能量的增加,焊缝区产生的应力值也会随之增大,而该应力得不到释放,因此最后残留在焊缝区的应力值会随着线能量的增大而增大。

3 结论

通过SYSWELD软件对CRH2-300铝合金车体缓冲梁和牵引梁焊连接部位接接头及结构进行数值模拟,分析缓冲梁和牵引梁连接部位焊缝的焊接残余应力分布,并讨论不同焊接顺序及焊接线能量下结构中残余应力的变化,得出如下结论:

(1)通过比较铝合金对接接头的模拟计算和实验测试结果,证明利用JMatPro4.1软件计算的材料性能参数和SYSWELD软件对焊接应力场进行计算的方法都是合理可信的。

(2)通过对高速列车缓冲梁和牵引梁连接部位进行焊接模拟计算,获得了构件焊接残余应力的分布规律。计算结果显示:计算的焊缝最大纵向残余拉应力出现在焊缝及近缝区,数值为材料屈服的60%~80%。

(3)对于有多条焊缝的结构,后焊的焊缝对先前焊完的焊缝有热处理作用,使之焊接残余应力降低,最小残余拉应力峰值出现在最先焊接的焊缝及近缝区,所有焊缝及近缝区焊接残余应力分布规律相同。

(4)在不同焊接工艺的情况下,随着线能量增大,焊缝和近缝区的焊接残余应力有所减小,但应力数值变化不大;焊接残余应力高拉应力区范围增大;焊缝及近缝区焊接残余应力分布规律基本相同。

:

[1] 方洪渊.焊接结构学[M].北京:机械工业出版社,2008.

[2] 陈 楚.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985.

[3] 华 鹏,孙俊生.有限元软件SYSWELD在焊接数值模拟中的作用[J].山东机械,2005(1):2 -5.

[4] 董克权.双椭球热源模型加载算法研究[J].机械设计与制造,2008(11):60-62.

[5] 陈会丽,钟 毅,王华昆,等.残余应力测试方法的研究[J].云南冶金,2005,34(3):52 -54.