海洋平台用大厚度齿条钢焊接性研究

2014-09-17谢云

谢 云

(中国第一重型机械集团 海洋工程事业部,辽宁 大连 116113)

0 前言

随着世界经济的飞速发展,各国对石油消费的需求正不断增加,当今的陆地石油资源早已不能满足日益增长的经济发展需要,海洋油气开发成为各国家的重要能源战略[1]。作为海洋石油勘探开发中主流产品之一的自升式钻井平台,由于具有用造价低、水上完井、定位能力强及作业稳定性好等优点,在近海海洋石油开发中发挥了巨大的作用。但长久以来,国内建造海洋平台所用的齿条钢一直都依赖国外进口,并且还时常因不能按时供货而延误生产,严重影响了我国海工装制造备业的正常发展。为打破国外的垄断局面,尽早开发出具有自主知识产权的海洋平台用齿条钢,实现该类高强韧性钢板的国产化,具有巨大的经济价值和重大的社会效益。

本研究以目前生产400英尺水深自升式钻井平台中广泛采用的177.8 mm厚低合金高强度调质钢板ASTM A517Gr.Q为研究对象,重点研究了该齿条钢的焊接性能,以期通过较为全面的焊接性试验准确掌握该材料的焊接性,为该类高端齿条钢的国产化提供可靠的依据。

1 海洋平台用齿条钢的性能特点

作为自升式钻井平台的主要部件之一,桩腿支撑着整个上部平台的质量,是平台的主要承载结构;而齿条又是桩腿的核心部件,桩腿所承受的各种载荷最终都会或直接或间接的作用在齿条上,因此要求齿条材料必须具有较高的强度,同时为保证海洋平台结构的安全,避免发生脆性断裂,还要求其具有优异的低温韧性和焊接性能。当前,国际上的海洋平台用齿条钢普遍采用ASTM标准中的A517Q[2],其化学成分和力学性能如表1和表2所示。

表1 ASTM A517 Gr.Q钢的化学成分 %

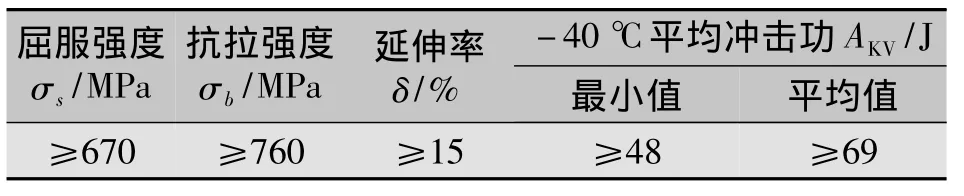

表2 ASTM A517 Gr.Q钢的力学性能

2 焊接性试验

按照ABS《移动式海上钻井平台建造与入级规范》的要求[3],需对齿条板材料进行焊接性能试验。为了全面了解该钢材的焊接性,试验方案包含了以下试验项目:焊接热影响区最高硬度试验和全厚度(177.8 mm)平焊位对接焊力学性能试验。试验用的焊条为伯合乐焊接技术(中国)有限公司生产的T Phoenix 11018,焊条直径φ4 mm,其熔敷金属的化学成分和力学性能如表3、表4所示。

表3 T Phoenix 11018熔敷金属的化学成分 %

表4 T Phoenix 11018熔敷金属的力学性能

在全厚度对接焊力学性能试验中的焊缝坡口形状和尺寸如图1所示,焊接热输入量为15 kJ/cm,具体的焊接工艺参数见表5。焊后72 h的试板后用机加工方法切割出所需试样,依照ABS《材料与焊接规范》进行取样。焊接接头的拉伸和侧弯试验在CSS-WAW1000DL电液伺服万能(拉力)试验机上进行,冲击试验在摆锤式冲击试验机ZBC2452-3C上进行。金相检验和硬度试验用的试样经研磨、抛光后用4%(体积分数)硝酸酒精溶液腐蚀,宏、微观金相检验分别在ZEISS Stemi 2000-C低倍显微镜和OLYMPUS GX-71光学显微镜下进行;沿接头T/2及距焊缝上、下表面各1 mm处进行HV硬度测试,测点间隔0.7 mm,所用硬度计为450SVD,载荷49 N,加载时间15 s。

图1 全厚度对接焊试验中的坡口形式

表5 全厚度对接焊的焊接工艺参数

3 试验结果和分析

3.1 冷裂纹敏感性评价

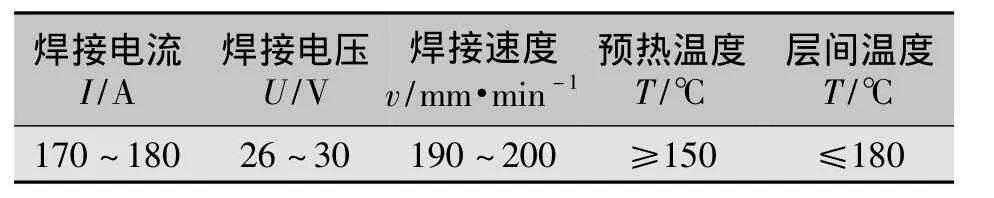

钢的化学成分对焊接热影响区的冷裂纹敏感性有直接影响。为评定本试验钢材的冷裂倾向,采用目前常用的国际焊接学会(IIW)推荐的碳当量计算公式和日本焊接协会提出的焊接冷裂纹敏感指数Pcm来判断钢的焊接性:

根据以上公式可计算出该钢材的碳当量Ceq=0.89%,冷裂纹敏感指数Pcm=0.42%。依据Graville焊接性评价图可知,该钢种处于难焊区内,焊接性较差,具有较大的淬硬倾向;且冷裂纹敏感指数Pcm=0.42%>0.20%,也说明该钢种具有一定的冷裂倾向。

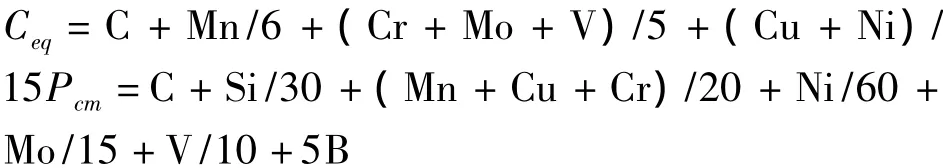

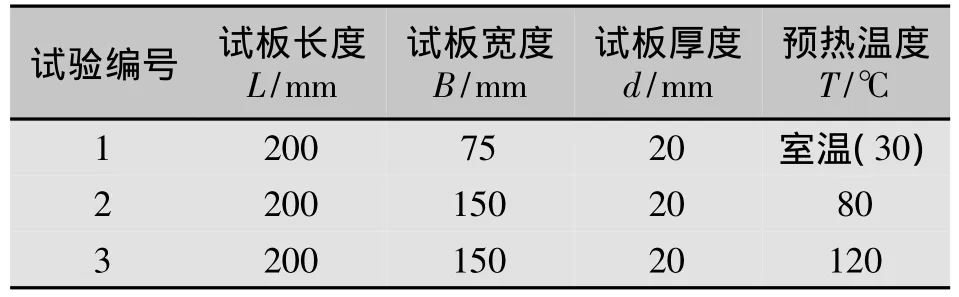

3.2 焊接热影响区最高硬度试验

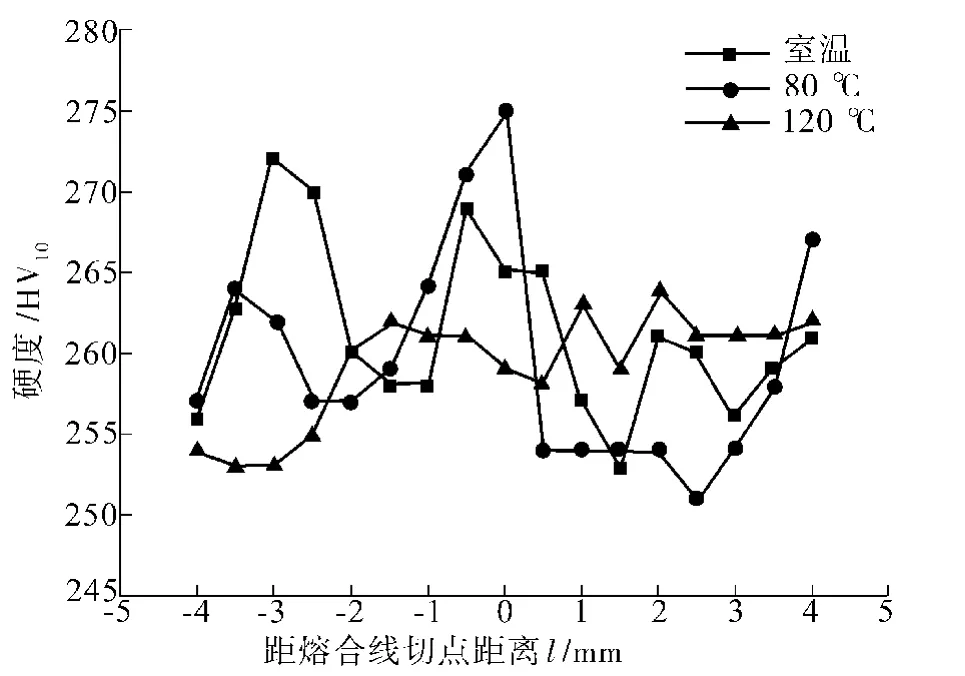

焊接热影响区最高硬度试验按照GB 4675.5-84《焊接性试验-焊接热影响区最高硬度试验法》进行,试验条件见表6,焊接电流150~160 A,试验结果如图2所示。在室温、80℃和120℃预热条件下焊接时,热影响区的硬度值大致维持在HV10=250~275(见图2),偏离母材硬度(HB≤260)的程度不大,说明从熔合线切点至母材范围均没有明显的淬硬倾向。预热120℃与室温及预热80℃条件下相比,热影响区中硬度的变化程度最小,且最高硬度只有HV10=264,说明在该条件下焊接可进一步降低热影响区的冷裂纹敏感性。

表6 HAZ最高硬度试验的试验条件

图2 焊接热影响区的最高硬度分布曲线

3.3 全厚度平焊位对接焊力学性能试验

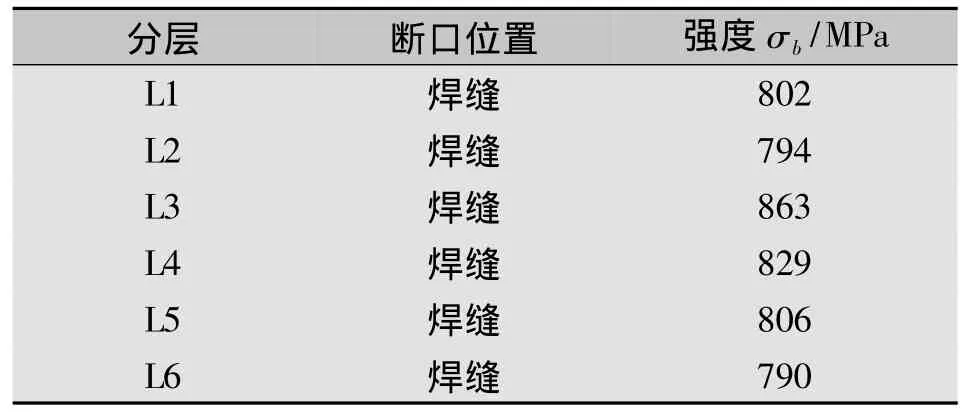

由于钢板厚度较大,所以采用分层拉伸试验,试验结果如表7所示。试验结果表明,焊接接头的抗拉强度均大于等于790 MPa,断口位置都处于焊缝处,能够满足ABS船级社的相关技术要求(770 MPa<Rm<940 MPa)。

表7 焊接接头的强度性能

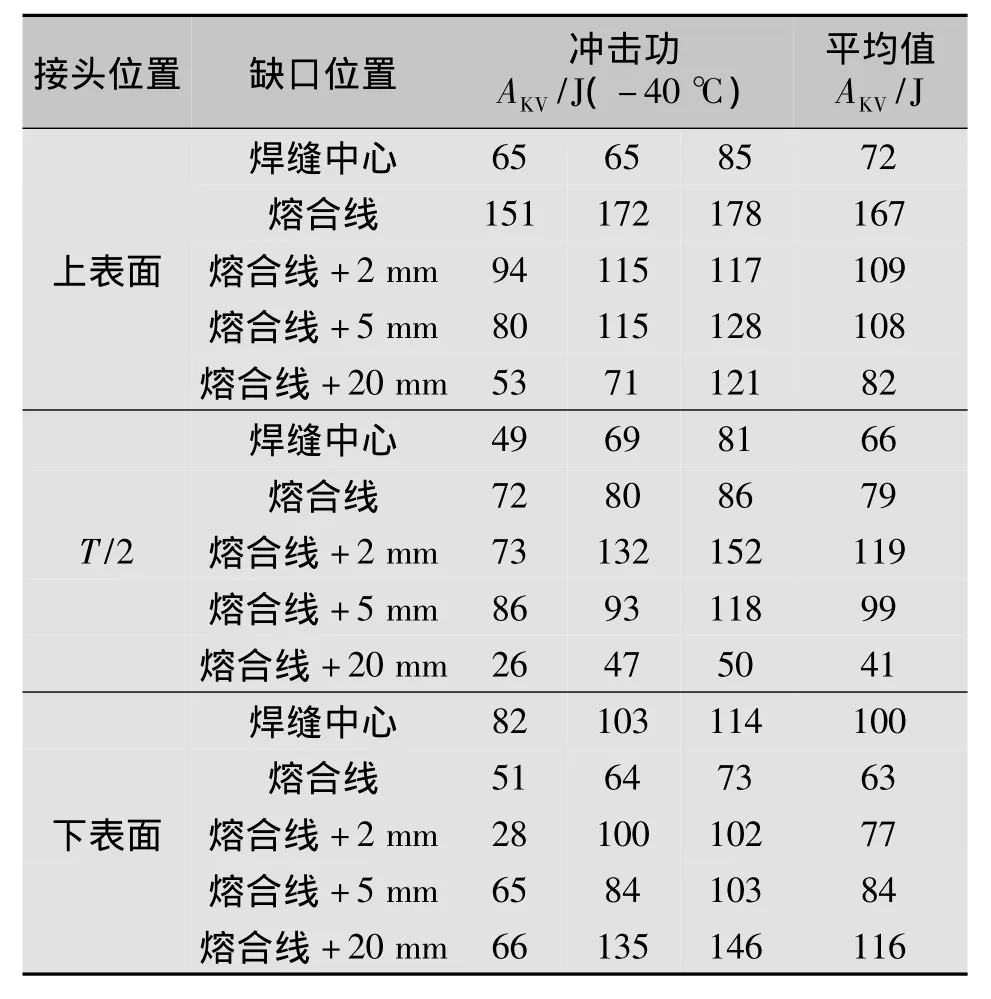

焊接接头的低温冲击韧性试验结果如表8所示。T/2处焊缝和热影响区的低温冲击韧性总体上要弱于接头表面处,这与参考文献[4]得到的试验结果类似,该现象与厚板的中心偏析所导致的中心性能降低有关,这一点可以从表8中所示的接头T/2处远离熔合线的母材区域的冲击韧性值得到印证。

表8 焊接接头低温冲击韧性

焊接接头的横向侧弯试验(试样尺寸10 mm×38 mm ×150 mm,D=5a,α =180°)结果表明:试样均未出现裂纹,冷弯性能全部达到要求。

接头各处的硬度试验结果如图3所示。在接头上、下表面及T/2处的焊缝区及母材区的硬度都较低,基本维持在HV5=250~280;但热影响区的硬度值却普遍偏高,超过了ABS相关规范限定的HV5=350的最高值,表明该接头热影响区的淬硬程度较大,存在一定的冷裂风险[5]。将该试验结果与此前完成的焊接热影响区最高硬度试验结果进行对比,可发现当试板厚度从20 mm增加至177.8 mm之后,热影响区的淬硬程度明显增大,这与全厚度试板的冷却速度和接头拘束应力较大不无关系[6]。

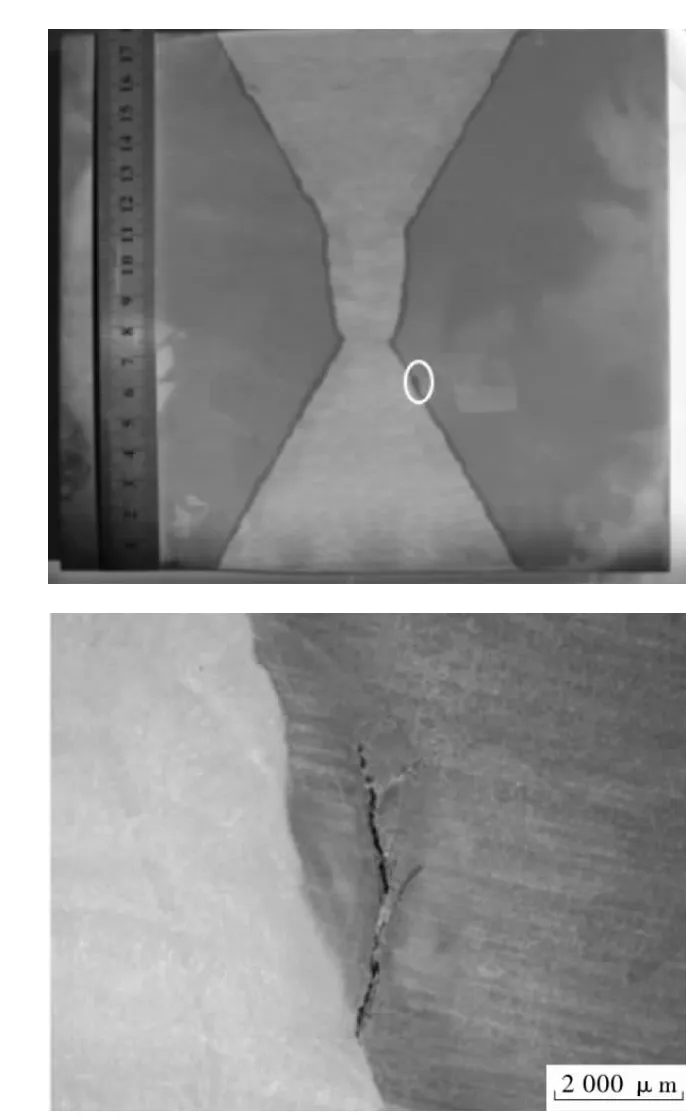

焊后72 h对焊接接头进行宏观检验的形貌如图4所示,由图4可知,在距离焊缝下表面59~64 mm处存在一处裂纹,裂纹整体位于焊接热影响区内,纵向长度约5 mm。这也正好说明全厚度焊接接头的热影响区确实存在较大的冷裂纹风险。

图3 焊接接头的硬度分布

图4 焊接接头的宏观形貌

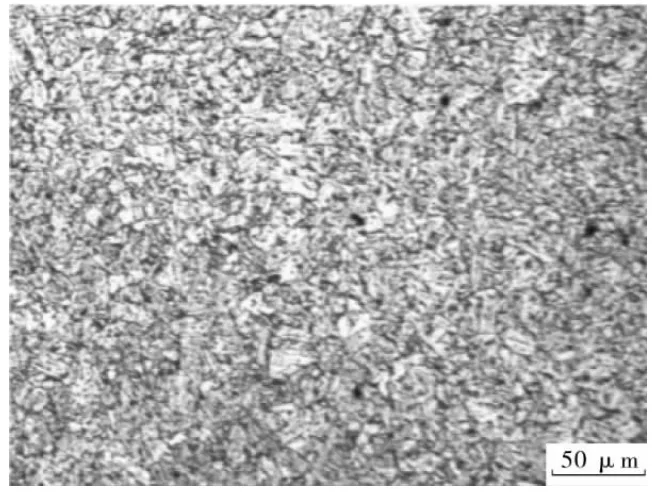

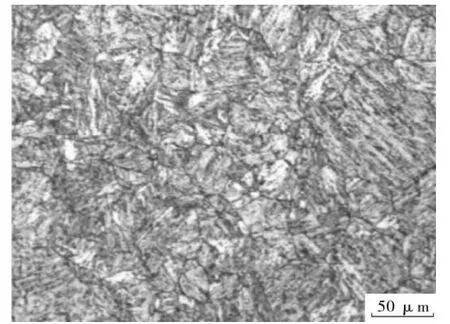

母材与焊接接头中热影响区的微观金相组织如图5、图6所示。母材组织中的板条束贝氏体形态显著,而焊接热影响区组织中的板条马氏体的形态却异常明显,且距离熔合线越近则马氏体板条束越粗大,晶粒粗化越来越严重。焊接接头的力学性能与其微观组织密切相关,由于热影响区的组织中包含大量的板条马氏体,所以热影响区具有高的强度和硬度。

4 结论

(1)焊接热影响区最高硬度试验表明,当该钢种的焊接试板的厚度较薄时(20 mm),热影响区没有明显的淬硬倾向,且在预热至120℃焊接时,HAZ最高硬度只有HV10264,冷裂倾向最低。

图5 母材的金相组织

图6 热影响区的金相组织

(2)177.8 mm厚齿条钢A517Q在全厚度对接焊接时,接头T/2处的低温韧性比接头表面处要低,且在大厚度试板的快冷速和高拘束应力的作用下,接头热影响区整体的淬硬倾向明显增大,局部出现冷裂纹,表明热影响区的冷裂敏感性较大。

(3)全厚度对接焊接头中热影响区的组织主要为板条马氏体,这是齿条钢A517Q接头的热区具有高强度和高硬度的主要原因。

:

[1] 邹家生,严 铿,马 涛,等.海洋钻井平台升降腿焊接工艺及抗层状撕裂性能的研究[J].电焊机,2007,37(6):81-85.

[2] ASTM International.A517/A517M - 10,Standard Specification for Pressure Vessel Plates,Alloy Steel,High -Strength,Quenched and Tempered[S].West Conshohocken:ASTM International,2010.

[3] ABS.Rules for Building and Classing Mobile Offshore Drilling Units[S].Houston:American Bureau of Shipping,2012.

[4] 王元清,胡宗文,石永久,等.钢结构厚板对接焊缝低温冲击韧性试验研究[J].铁道科学与工程学报,2010,7(5):1 -5.

[5] 孙俊生,田志凌,栾守成,等.JG590钢的焊接冷裂纹敏感性[J].钢铁研究学报,2006,18(12):38 -42.

[6] 张文钺.焊接冶金学(基本原理)[M].北京:机械工业出版社,1999.