超超临界机组用T/P92钢焊接性能研究现状

2014-09-17黄安国杨东旭

杨 露,黄安国,杨 格,杨东旭

(华中科技大学材料学院,湖北武汉 430074)

0 前言

超超临界机组是目前火电发展的必然趋势,其最高蒸汽温度超过600℃,压力超过了25 MPa[1],如此恶劣的工作环境,对电站锅炉用耐热钢提出了相当高的要求。目前应用于超超临界锅炉的新型马氏体耐热钢有 T/P91、T/P92、T/P122等,我国USC机组主蒸汽管道和高温过热器等部件基本上都采用的是T/P92钢。但由于T/P92钢研制成功的时间较短,加上超临界和超超临界机组发展和建造的迫切需要,因此分析研究T/P92材料使用过程中的问题就显得尤为重要。

1 T/P92试验材料简介

T/P92材料是20世纪80年代后期在T/P91的基础上通过添加 w(W)=1.5% ~2.0%,并将w(M0)降为0.3% ~0.6% 而形成的[2]一种新型的9%Cr钢,为调整铁素体-奥氏体元素之间的平衡,加入微量元素硼,并使碳的含量保持在一个较低的水平以保证材料的最佳加工性能,以适用于超超临界电站锅炉,被命名为NF616[3]。通过这样的改良,钢的高温强度和蠕变性能得到进一步提高,降低了电站锅炉和管道系统的质量,提高了系统的热效率。随后经过长达10多年的推广,1995年被纳入ASTM标准,在1996年被ASME批准并命名为T/P92[4]。其化学成分(质量分数)如表1所示,符合ASTMA213-T92和ASMESA213-T92的成分标准[5]。

T/P92钢是在正火+高温回火状态下使用,供货态的组织为回火板条马氏体,在超超临界机组中主要用于蒸汽温度不大于620℃的部件。英国曼彻特公司的T/P92钢手册中指出,T92钢最适用于580℃ ~620℃之间,P92钢可用于最高蒸汽温度达625℃的零部件[6]。同时,TSGG0001-2012中明确指出:T/P92材料受热面烟气侧管子外壁温度小于等于650℃。T/P92与奥氏体钢SUS347H许用应力如表2所示。

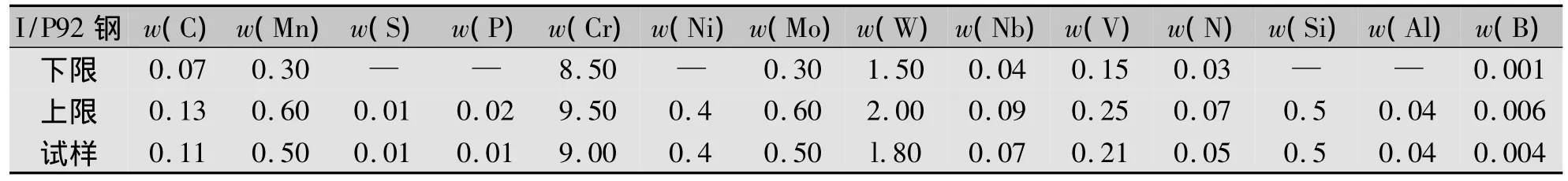

表1 T/P92钢的化学成分Tab.1 Chemical composition of T92 Steel %

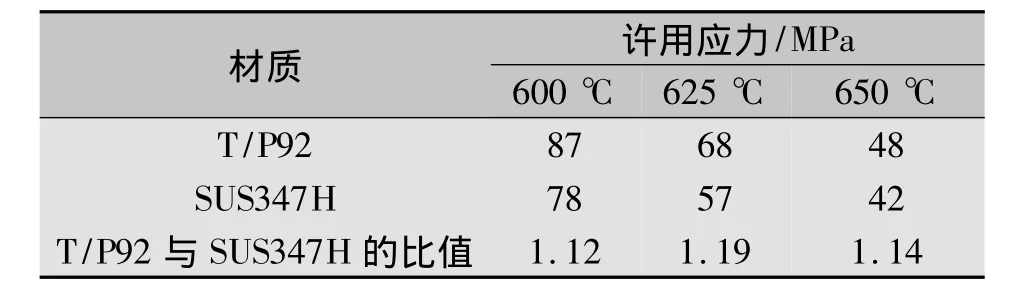

表2 T/P92与奥氏体钢SUS347H许用应力Tab.2 Allowable stress of T92 steel with austenitic SUS347H steel

2 T/P92焊接材料选用

焊接所选用的焊材除要求焊缝金属满足室温下的强度外,还必须满足运行温度下的韧性和强度要求。由于T/P92钢中 Cr、Mo、V、Nb等铁素体形成元素较多,若焊缝与母材的化学成分相同,那么在焊缝冷却凝固过程中很易形成δ-Fe。因此选用防止δ-Fe形成且保证焊缝为全马氏体组织的成分,有利于优化焊缝韧性。市场上T/P92钢焊接材料的品牌主要有德国伯乐蒂森公司(Bohler-Thyssen)、英国曼彻特公司(METRODE)、日本神钢(KOBE)等,根据母材的化学成分和力学性能(见表3),选材原则如下:

(1)保证具有与母材相当的物理性能和常温、高温力学性能;(2)纯焊缝的AC1应与母材相当;(3)焊缝的氢含量符合低氢型碱性焊接材料标准;(4)焊接操作性能优良、工艺性能好。

3 T/P92焊接工艺

由于T/P92钢引入我国的应用时间较短,对T/P92钢的组织和性能、热加工工艺及运行过程中组织性能的变化仍处于进一步探索阶段。有研究表明,在650℃时效条件下,T/P92钢的组织和性能、焊接接头蠕变性能等均会发生一定的变化[7]。因此,为推动T/P92钢更广泛的应用和国产化,加深对T/P92钢焊接接头组织性能变化的认识,主要通过控制其焊接工艺来达到目的。在T/P92钢结构的建造中,具体焊接工艺的选择取决于以下因素。

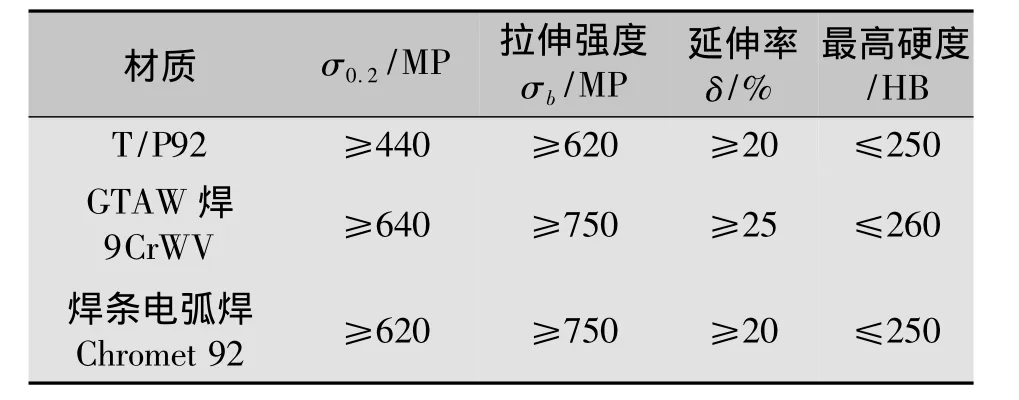

表3 T/P92母材与焊缝金属力学性能(常温)Tab.3 Mechanical properties of base metal and weld metal of T/P92 at room temperature

(1)被焊结构的尺寸和厚度。

(2)实际施工的环境和条件,现拥有的焊接施工设备能力。

(3)焊接工程师及焊工的技术水平和经验。

(4)具体能选用的焊接材料的种类和质量。

(5)对焊缝金属机械性能,特别是焊缝韧性的要求。

3.1 焊接方法的选择

T/P92的焊接工艺是铁素体钢的典型焊接,同种材料焊接时可以采用钨极惰性气体保护焊(GTAW)用于整个焊缝(T92),或GTAW打底焊,SAW或SMAW盖面填充(P92)。

对于T/P92钢与异种金属的焊接,必须考虑接头金属的成分。P91/P92焊接以及奥氏体/P92的焊接,其预热、中间焊和焊后热处理温度均相同,区别之处是冷却温度和冷却速率。要特别提醒的是,当进行异种金属焊接时,必须仔细选择填充材料,以使母材与填充金属之间的碳迁移降至最少。文献[15]指出,当T/P91与T/P92焊接时,由于这两种钢材的成分非常接近,因此不存在这个问题,都可获得满意的结果,但考虑到成本和供货因素,选用T/P91钢焊接材料会更为方便和经济。

然而,当T/P92与其他材料焊接时,如P22或奥氏体不锈钢材料,焊缝金属成分应与低合金钢一侧的材料成分保持一致,其基本原则是焊缝强度等于或高于两种材料中较弱的一种。对于T/P92与奥氏体不锈钢材料之间的焊接,根据经验一般都是采用镍基合金焊接材料,因为镍基材料能够提供最佳的冶金适应性、长期的蠕变强度和塑性。

3.2 焊前预热和层间温度的控制

正确的焊接工艺参数是确保获得满意的焊缝金属和焊接接头的关键。在T/P92钢结构的焊接施工中,需要采用有效的预热措施以防止氢致裂纹的产生。虽然T/P92钢的淬硬倾向强于P22钢,且其合金化程度比T/P91还高,但Y-型坡口拘束实验结果显示,T/P92钢防止氢致裂纹所需的最低预热温度与T/P91十分相似,明显低于P22钢的相应温度。有关专家、学者认为这是因为T/P92钢较低的Ms/Mf温度导致了在预热-层间温度下,组织中存在部分未转变的奥氏体组织的有益作用。

由图1可知,将预热及层间温度控制在约200℃即可防止焊后氢致裂纹的产生。综合其他研究及实际施工数据,推荐最低预热温度为200℃,最高层间温度350℃。在实际焊接施工中,预热及层间温度一般控制在200℃ ~300℃。

4 焊后热处理工艺的确定

T/P92钢属马氏高合金耐热体钢,该类钢焊接的主要问题是焊接冷裂纹及焊缝的韧性低。为降低裂纹倾向,改善焊缝的组织及性能,必须采取合理的热处理工艺,使T/P92钢焊缝热处理后为单一的回火马氏体组织。

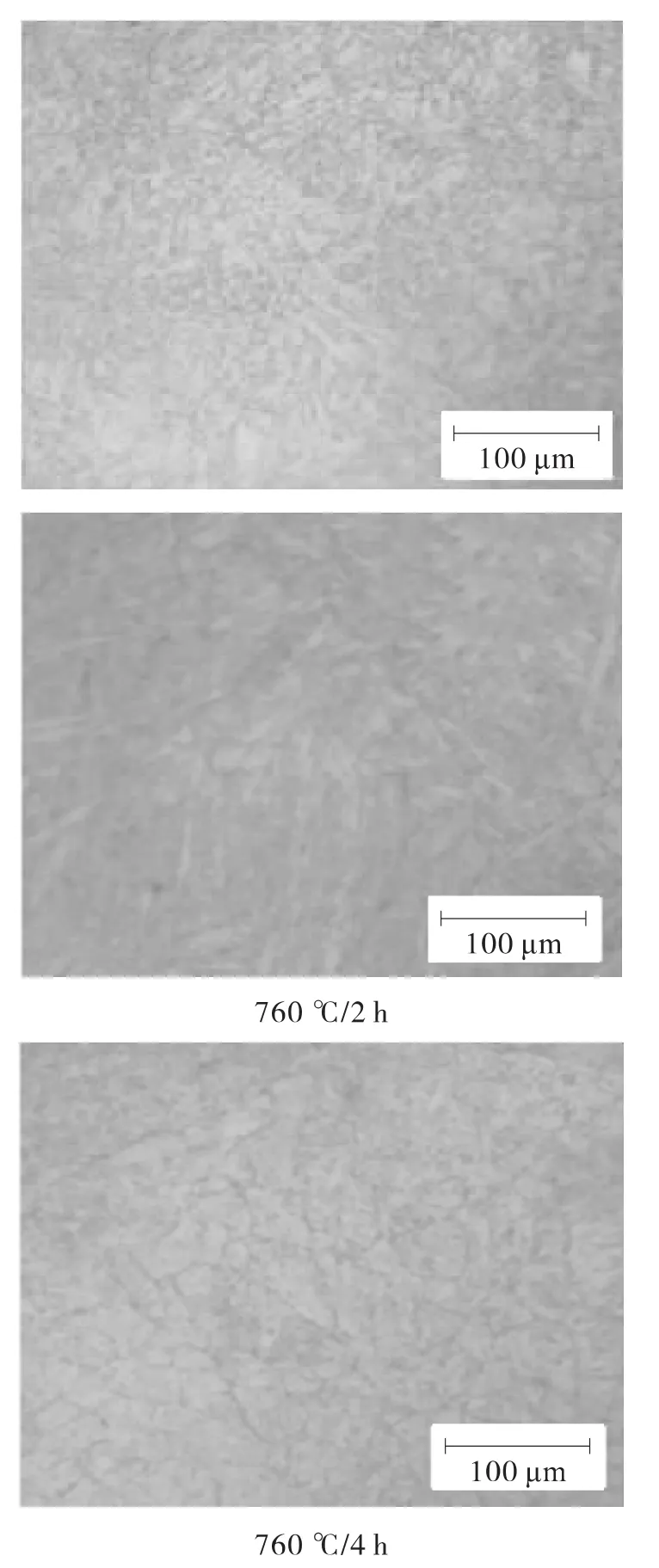

李新梅、张忠文等人[8]通过试验对日本进口的T/P92新型耐热钢利用金相显微镜、扫描电镜和X-射线衍射仪并通过冲击试验研究了T/P92钢经1 050℃正火+不同温度回火后的微观组织和韧性变化。研究发现在此正火条件下,正火后T/P92钢组织为典型的板条马氏体,并有一定量的残余奥氏体和M23C6析出相存在。回火温度较低时,T/P92钢的组织形态和冲击功变化不大,在500℃~600℃出现了马氏体板条碎化、大部分或全部残余奥氏体分解和一定的回火脆性;随着回火温度升高,组织中亚结构数量增多并出现块状铁素体,而冲击功则快速升高。

图1 T/P92钢焊缝金属经不同焊后热处理后的典型组织

S.S.Wang,D.L.Peng 等人[9]采用正交试验的方法对不同热处理工艺下的T/P92钢中的析出相进行研究,通过室温以及高温力学性能、热处理最佳参数的确定,得出了该种钢材在不同热处理工艺条件下机械性能的差别。研究表明在最佳热处理条件下,室温下的断裂伸长率可以达到25%以上,在650℃下T/P92钢的拉伸强度和屈服强度与供给的钢相比,分别增加了48.3%和50%。并指出实际上所有的强化效应都是从优化热处理技术开始的。

韩道永[10]为解决国内1000 MW 级超超临界火电机组主蒸汽管道用P92钢焊后热处理工艺的选定问题,采用柔性陶瓷电阻主/辅加热器同时加热管道内外壁、两端封堵的热处理工艺进行主蒸汽管道焊后热处理,得到了焊缝内壁温度达740℃以上、内外壁最小温差为15℃的热处理效果。采用该热处理工艺,特别是对厚壁管道进行焊后热处理,可以保证恒温过程中焊缝内壁温度符合P92钢回火温度要求,保证了焊接接头综合机械性能的均匀性。同时提出了在距焊缝中心一定距离采用硅酸铝棉密实封堵,封堵效果对管道热传播方式、热量散失影响较大,应作为今后研究需要重视的主要方向。

在实际热处理中,采用TIG焊接T/P92钢管。与T/P91钢类似,T/P92钢焊后不需要后热保温。但是,由于其焊接层间温度处于马氏体相变的温度之间,由此为确保焊缝组织的马氏体转变的充分进行,在进行焊后热处理之前,焊缝需要先冷却至100℃以下。

T/P92钢焊缝金属及母材热影响区在正常焊接冷却速度下,焊后将转变为硬脆的全马氏体组织,组织硬度非常高,一般为400~450 HV。因此,不论结构壁厚大小,都必须进行焊后热处理。同时,根据现场环境和条件适当延长焊后热处理恒温时间,可以提高熔敷金属的伸长率和韧性。当然,为了使焊缝硬度符合规定要求而一味延长热处理恒温时间也是不可取的,这样会降低焊缝使用寿命。建议在壁厚大于120 mm以上时,如果受条件限制影响焊缝硬度,可以分两次进行焊后热处理,即焊到80 mm时热处理一次,全部焊完后再进行一次热处理。

5 T/P92焊接接头性能研究

T/P92钢母材的基本成分为0.1%C-9%Cr-0.5%Mo-1.7%W,同时加入了V、Nb、N 和B 微合金化。严格控制和平衡其化学成分使其淬火后获得几乎不含残余δ铁素体的全马氏体组织。焊缝是由温度非常高的熔融状态冷却下来的铸造组织,马氏体板条粗大,硬度相当高。这类钢一般通过控轧控冷工艺制造。在焊接过程中,焊缝金属没有这种控轧控冷的机会,很难通过细晶强化和位错强化来改善焊接接头的性能。因此需要对新型马氏体耐热钢的焊接性能进行分析。

5.1 T/P92钢可焊性研究

5.1.1 焊接裂纹敏感性

T/P92钢合金含量在10%以上,属高合金钢,具有一定的冷裂纹倾向,虽然该钢中有关C、S、P含量低、纯净度较高,但仍存在一定的冷裂纹倾向。

李斌[11]通过敏感性实验对T/P92钢的斜Y坡口在焊接前分别在100℃、150℃以及200℃条件下进行预热,观察发现在温度不低于150℃时焊接不会出现裂纹,而T/P91钢、P22钢则分别需要预热到180℃、300℃才能保证不出现裂纹,这说明T/P92钢在对焊接裂纹的敏感性上要低于T/P91钢、P22钢等。

由于T/P92钢具有冷裂纹倾向,因此要求焊接过程中在保证适当的焊前预热和控制层间温度的同时,也要注意焊后热处理温度的选择。预热、层间温度过高容易导致焊接过热而使熔池凝固缓慢,导致组织粗大从而破坏焊接接头的韧性,反之过低则防止裂纹的效果不明显。T/P92钢焊缝金属及母材热影响区在正常焊接冷却速度下,焊后将转变为硬脆的全马氏体组织,组织硬度相当高,一般为400~450 HV[12]。因此,焊后热处理就显得尤为重要,而且焊后热处理应在较短的时间内进行,因为经过焊后热处理后T/P92钢马氏体组织若长期暴露在潮湿的环境下,将产生很高的应力腐蚀开裂敏感性。同时,在实际应用中,为使焊缝金属获得足够的回火,热处理保温时间稍长或温度稍高都是有利的。

5.1.2 焊接接头的韧性

焊缝由于熔敷金属没有控轧和形变热处理的机会,晶粒不可能由此获得细化。又由于熔敷金属中的Nb、V在焊接线能量过大时,在凝固冷却过程中难以呈微细的C、N化合物析出,从而Nb、V完全固溶,失去其碳化物、氮化物作为相变核心的作用,致使焊缝凝固组织粗大,失去细晶强韧化的效果,最终导致焊缝的韧性远不如母材。位于热影响区(HAZ)的母材受到焊接时热输入的高温影响,其性能必会明显劣化,而且这种劣化的程度将随焊接热输入的增大而加剧。所以有学者指出提高焊缝金属的纯净度,严格控制合金元素H、O、P、Si的含量的同时降低Nb、V元素的含量,是改善焊缝韧性的重要措施。

肖玲、朱平[13]等人通过采用焊接热模拟的方法,模拟HAZ粗晶区组织,并在不同回火参数下对试样进行焊后热处理。通过室温下冲击试验及扫描电镜(SEM)、透射电镜(TEM)分析,确定P92钢合理的回火参数[P=T(logt+20)×10-3]区间为21.26 ~21.67,其中回火参数为 21.5 是焊接质量最佳参数。在此参数下进行焊后热处理,其冲击吸收功较高,韧性较好,可以得到较好的使用性能。经扫描电镜和透射电镜分析微观组织证实,在此条件下进行回火,在板条马氏体的晶界和晶内有弥散分布的碳化物,这些碳化物起到了提高韧性的作用。

5.1.3 焊缝热影响区的软化

T/P92钢焊接时其热影响区中承受的温度在AC1~AC3之间的不完全正火区的金属会发生部分奥氏体化。处于这些温度区间的热影响区外边缘由于热循环作用,会导致马氏体和铁素体双相组织的出现,使强度和韧性受损;而铁素体则使热影响区硬度和持久强度下降。又由于AC1~AC3温度区间的金属沉淀强化相不能完全溶解,在随后的热处理过程中未溶解的沉淀相发生粗化,从而造成这一区域材料的强度降低,形成软化区。情况恶劣时会在软化区会出现裂纹,降低蠕变强度。

综上所述,减少软化带的有效措施是控制焊接工艺规范。即焊接热影响区的软化程度与所用的焊接规范有关,还包括预热、焊后热处理等。焊接热输入大,软化区宽。因此焊接时应严格限制焊接热输入,采用尽可能小的焊接线能量。

5.2 T/P92高温蠕变性能研究

超(超)临界机组用钢的服役环境比较苛刻,这些机组的蒸汽参数已超过600℃和25 MPa,其组织在高温和压力的长期作用下会发生一系列变化,而劣化的组织会导致材料的持久强度、持久塑性等急剧下降。一旦发生破裂爆管,会影响火电机组的正常运行,带来重大的经济损失,甚至导致人员伤亡。有研究表明,添加W元素能有效提高材料的高温蠕变强度。为保证火电机组能够长期稳定安全的运行,对其用钢的持久性能要求就显得非常必要。

L.a Falat,V.a Homolová 等人[14]采用钨极惰性气体保护焊(TIG)对含9%Cr的不同马氏体钢进行焊接,包括 T/P91、T/P92以及不稳定的 AISI316H的奥氏体钢管。在光学显微镜和电子显微镜下观察它们各自的微观结构。结果表明,9%Cr钢在蠕变过程中微观结构呈现明显的梯度,在焊件内部的双相HAZ区域(ICHAZ)产生Ⅳ型裂纹断裂。同时在蠕变过程中微观结构的最明显的变化是金属间相析出。

彭志方等人[15]采用常规时间—温度参数法(TTP),如 Larson-Miller Parameter(LMP)参数法以及Orr-Sher by-Dorn(OSD)方法对9% ~12%Cr铁素体耐热钢进行持久性能预测时存在性能过估,且预测值与实测值之间有明显差异。因此,彭志方提出了LMP的分区及其C值优化,以及基于短时实验数据(≤5×103h)预测长时(5×103~1×105h)持久性能的方法。利用已有的持久性能数据,应用所提出的方法进行了应力与持久断裂时间及其相关参量的计算、作图及其比较。结果表明,单区LMP方法的C值随钢种而异;多区LMP方法的C值随钢种及实验应力区而异;基于短时实验数据(≤5×103h)预测长时(5×103~1×105h)持久性能的预测值与实测值吻合;d[g(σ)]/d(P)随P的变化率可反映不同钢种持久性能的稳定性;LMP分区法及预测函数优化法的计算值与实测值的吻合性很好,并克服了利用给定温度下短时持久实验数据外推长时持久性能的过估倾向。

5.3 T/P92焊缝强化机理研究

5.3.1 固溶强化

T92钢焊缝中含有丰富的稳定铁素体合金元素Cr、Mo等多种强韧化的合金元素,起到了固溶强化的作用;形成细小的板条马氏体,晶粒尺寸细小,增强材料的强度和韧性,使其具有优良的力学性能。

T92钢属于马氏体耐热钢,焊缝是由温度非常高的熔融状态冷却下来的铸造组织,马氏体板条粗大,硬度相当高。各种合金元素的加入,特别是间隙固溶原子的加入可大大提升固溶强度,尤其是9%Cr的加入能使其再结晶温度升至525℃[25-26],提高了其高温稳定性。

合金元素固溶强化提高了钢的热强性和热稳定性的机理是:它们提高了原子间的键合强度,提高了α-Fe的自扩散激活能,提高了钢的AC1点和再结晶温度。

5.3.2 第二相强化

合金元素的固溶强化效果由于合金元素的析出而减弱,同时由于回复的进行,使得位错减少,位错强化效果也减弱,析出及沉淀强化因析出的第二相粒子的增加有所提升,但这种增加不能填补上述性能的下降,而且由于第二相粒子的长大,使得析出及沉淀强化效果也会减弱[16]。晶粒半径与强度成反比,晶粒半径越大,强度越低,经回火处理后晶粒发生了明显长大,从而使得强度下降。

式中 σs为屈服强度;σ0为位错在基体金属中运动的总阻力;k为度量晶界对强化贡献大小的钉扎常数;d为晶粒的平均直径。

5.3.3 沉淀强化和弥散强化

低碳钢的淬火板条马氏体在低温回火时,析出与基体成共格相界面的薄片ε相,具有沉淀强化效应。但在中温时,ε相转变成非共格相界的Fe3C并球化,弥散强化效应减弱。高温时,Fe3C进一步粗化,弥散强化效应进一步减弱。为在高温时利用碳化物相Fe3C的沉淀强化和弥散强化效应,就需要用强碳化物形成元素改变其结构,并将其固化,保持其细小、弥散、稳定的析出形态。

碳化物形成元素与碳亲和力的大小是按周期表规律排布的,在Fe以左的是形成碳化物的元素,离 Fe越远,与 C 的亲和力越大。因此,Ti、Zr、Hf总是优先形成MC型碳化物,然后才是V、Nb、Ta形成MC型碳化物,而W、Mo、Cr则常常形成M23C6型碳化物。需要注意的是,Ti、Zr、Hf形成的MC型碳化物在奥氏体中熔融的温度非常高,在通常的正火温度下是难以溶入奥氏体的,所以在正火成淬火板条马氏体时,它早已经不存在了。

经过高温回火处理后的试样由于晶粒尺寸变大,根据Hall-Petch公式

5.4 T/P92焊缝高温腐蚀机理研究

在长期高温高压和介质的作用下,机组各部件都存在不同形式的失效,一般有蠕变、疲劳、腐蚀、磨损、老化及其交互作用等。对于电站设备,蠕变和疲劳是其主要失效形式。实际中更常见的是几种失效形式的同时作用,如过热器集箱的失效一般是在蠕变、疲劳失效的情况下还伴随着腐蚀。

但是对于腐蚀失效形式的研究,国内大部分是针对水冷壁管腐蚀的研究,而超超临界机组中过热器、再热器腐蚀形式的研究目前还比较稀缺。近两年国外的研究已经表明,一些新型耐热钢在600℃时,过热器、再热器金属壁温将达到650℃,此种运行工况下积灰中的Na-K-Fe三元复合硫酸盐正好处于熔融状态,不论是铁素体钢还是奥氏体钢对材料硫腐蚀都具有显著的加速作用,腐蚀机理已经全改变,这点还未引起国内行业的重视。尤其是过热器、再热器Na2SO4引起的向火侧硫酸钠盐沉积的表面腐蚀的研究甚少。

赵钦新等人[17]认为锅炉材料随着温度的变化存在两个高温腐蚀严重的温度区域,分别为450℃~650℃和620℃ ~700℃,因此650℃已进入第二高温腐蚀区域。未来火电机组的蒸汽温度将超过700℃,届时高温过热器和再热器的金属温度将达到750℃或更高,高温腐蚀问题将更为严重。

有学者认为煤灰附着在金属表面时,其中的钠、钾硫化物以及铁的氧化物会发生反应,形成K3Fe(SO4)3和Na3Fe(SO4)3形态的碱焦硫酸盐,降低硫酸盐的熔点,当K3Fe(SO4)3和Na3Fe(SO4)3的比例在1∶1 与4∶1[18]之间时,其熔点降至630 ℃,在650℃的过热器表面呈熔融状态,形成液相腐蚀。还有学者研究表明,随着蒸汽温度和压力的提高,Na-K-Fe三元复合硫酸盐造成的向火侧烟气腐蚀程度增加。

6 展望

随着超临界和超超临界锅炉技术的发展,目前世界火力发电技术主要是通过提高工作介质(蒸汽)的参数,即提高蒸汽温度和压力,来提高火力发电厂效率,这对新型耐热钢的性能提出了更高的要求。虽然目前对铁素体耐热钢的研究取得了一定成果,但今后还有许多工作要做。

(1)焊接材料微观结构的长期稳定需要进一步对合金元素进行优化,其直接关系到超超临界机组的安全运行。一些合金元素如 Ta、Ti等能提高材料的蠕变强度和抗氧化性能,对于这些元素对T/P92性能的影响还有待研究。

(2)为了承受更高的温度和压力,从工艺、合金化角度出发,研究T/P92钢中四种典型析出相M23C6型碳化物、MX型碳氮化物、Laves相和Z相)以及δ-Fe含量对材料性能的影响,为新型材料的研究提供新的思路和方法。

(3)在T/P92钢蠕变寿命预测等方面还需要深入探究。虽然一些学者对蠕变强度进行了较多试验研究,但在机理上仍存在较大的分歧,如何实现对寿命的准确预测,将是今后一个重要的研究方向。

(4)锅炉过热器和高温再热器选材主要考虑蠕变强度、热疲劳性能、良好的焊接性能、向火侧耐腐蚀和蒸汽耐氧化能力。这些对于受热面高温金属材料的挑战更加严峻,如何选择高温金属材料将是我国今后超超临界机组技术需要投入大量精力的持久研究课题。

:

[1] 杨 富.21世纪火电站焊接技术的发展趋势[A].新型9% ~12%Cr系列热强钢焊接技术资料选编[C].北京电机工程学会焊接专业委员会,华北电力集团公司焊接技术培训中心,2002:1-24.

[2] Heuser H,Jochum C.Properties of matching filler metals for P91,E911 and P92 [C].R Viswanathan,W T Bakker,J D Parker.Advances in Materials Technology for Fossil Fower Plants.Proceedings of the 3rd Conference Held at University of Wales Swanasea,5th Ap rilO6th,2001(4):249 -265.

[3] 傅育文,王炯祥,卢征然,等.SA—335P92钢的焊接[J].动力工程,2008,28(5):807 -811.

[4] 刘广福,李太江.焊后热处理温度对P92钢焊缝显微组织和力学性能的影响[A].第九届电站金属材料学术年会论文集[C].成都,2011.

[5] 孟庆若.P92钢埋弧焊焊接工艺[J].焊接技术,2008,37(4):36-39。

[6] 英国曼彻特焊接材料公司,电力工业T/P92钢焊接材料及工艺技术指南,2006

[7] 王 亮,刘宗德,陈 鹏,等.T92钢高温时效硬度变化[J].热力发电,2008,37(12):26 -30.

[8] 张忠文,李新梅.T92钢焊接接头的组织和韧性研究[J].热加工工艺,2008,37(3):17 -21.

[9] Wang S S,Peng D L,Chang L,et al.mechanical properties induced by refined heat treatment for 9Cr-0.5Mo– 1.8W martensitic heat resistant steel[J].Materials and Design,2013(50):174 -180

[10]韩道永.1000 MW 空冷机组主蒸汽管道焊后热处理工艺[J].发电技术.2013,34(1):62-65.

[11] 李 斌.汽轮机组用P92钢焊接技术的研究[J].科技专论

[12]王双宝,伍翠兰,吾之英,等.T92钢管在650℃下蠕变断裂后的显微组织研究[J].动力工程学报.2010,30(4):275-280.

[13] 肖 凌,朱 平,史春元,等.P92新型耐热钢焊接粗晶区回火参数选择[J].焊接,2006(11):52-55.

[14] Falat L,Homolová V,KepicˇJ.Microstructure and properties degradation of P/T 91,92 steels weldments in creep conditions[J].Journal of Mining and Metallurgy B:Metallurgy,2012,48(3):461 -469

[15]彭志方,党莹樱.9% -12%Cr铁素体耐热钢持久性能评估方法的研究[J].金属学报,2010,46(4):435 -443

[16] Shen Y Z,Kim S H,Han C H,et al.Vanadium nitride precipitate phase in a 9% chromium steel for nuclear power plant applications[J].Journal of Nuclear Materials,2008(374):403 -412.

[17]赵钦新,朱丽慧.超临界锅炉耐热钢研究[M].北京:机械工业出版社,2010.

[18] Brian Gleeson,Jung - Kun Lee.A comparison of the corrosion products and mechanisms of various forms of deposit-induced corrosion at 700 ℃[D].Purdue University,2009.