18MNSICR超高强钢焊接材料及焊后热处理研究

2014-09-17莫文林胡开华任美康陆善平

王 健,莫文林,胡开华,任美康,陆善平

(1.中国科学院金属研究所,沈阳材料科学国家(联合)实验室,辽宁 沈阳 110016;2.宁波禾顺新材料有限公司,浙江宁波 315137)

0 前言

近年来,随着我国工程机械的大力发展,节能减排及低碳经济发展的需要,普通钢铁材料的性能已经不能满足需求。因此,新一代钢铁材料的研发显得尤为重要。高强钢和超高强钢开发是新一代钢铁材料的发展方向之一[1]。从性能要求来说,高强钢的开发往往要求材料不仅具有很高的强度,同时要有良好的塑韧性。从市场经济要求来说,开发的材料应尽量少用贵金属元素。如果应用于焊接结构,还要求材料具有良好的焊接性和合适的热处理制度,以保证焊后接头性能和便于焊后热处理。为确保钢的强度和韧性,添加适当的Mn、Ni、Mo等合金元素及 V、Nb、Ti、Al等微合金元素,并配合适当的轧制工艺和热处理工艺以保证钢材具有优良的综合力学性能[2]。贵金属和微量合金元素的增加,以及复杂的热处理工艺往往会增加高强钢的成本。如何降低高强钢的制造成本,同时保持良好的强韧性匹配是高强钢开发领域的一个研究方向。

由于超高强钢合金系统复杂、淬硬性较大,通常控制钢中的碳含量在较低的水平以防止冷裂纹的产生,控制 S、P等杂质元素,增加 Mn含量及w(Mn)/w(S)可降低钢的热裂倾向和获得较好的低温韧性[3-4]。Mn、Si是钢中主要的强化元素,成本较低且资源丰富,在焊缝金属中还是主要的脱氧元素,可降低焊缝氧含量[5]。本研究设计了 w(Mn)/w(Si)=3的18MnSiCr新型锰硅铬系超高强钢,初步探索了S含量对其组织和力学性能的影响。在此基础上,设计了两种Mn含量较高、C含量较低的成分不同的高强焊条和高强焊丝并进行焊接实验,分析焊材成分和焊后热处理工艺对焊接接头力学性能的影响,为18MnSiCr新型锰硅铬系超高强钢的应用和焊接材料的开发积累数据。

1 试验材料和方法

1.1 材质

试验所用超高强钢板厚为22 mm,采用950℃正火+300℃回火的热处理工艺。两种S含量不同的18MnSiCr超高强钢化学成分如表1所示。

采用高强焊条焊接1#超高强钢,焊后测得其焊缝金属成分如表2所示。

采用高强焊丝焊接2#超高强钢,高强焊丝成分如表3所示,焊接完成后,测得其焊缝金属成分见表3。

表1 超高强钢化学成分Tab.1 Chemical compositions of super-high strength steel %

表2 超高强钢1#焊缝金属化学成分Tab.2 Chemical compositions of No.1 super - high strength steel weld metal %

表3 高强焊丝和超高强钢2#焊缝金属化学成分Tab.3 Chemical compositions of welding wire and No.2 super -high strength steel weld metal %

1.2 焊条电弧焊焊接

采用φ4.0mm高强焊条将两块250mm×150mm×20 mm超高强钢1#钢板对接焊接,试板两侧开30°坡口,钝边3 mm。焊条焊接前在烘箱内烘烤,烘烤温度350℃,烘烤时间1.5 h。焊接电源采用直流正接,焊接电流150 A,电压23~28 V。焊后表面平整无翘曲。

1.3 CO2气体保护焊焊接

采用φ1.2 mm镀铜高强焊丝将两块350 mm×150 mm×20 mm超高强钢2#钢板对接焊接。其焊接工艺参数如表4所示。

表4 焊接工艺参数Tab.4 Welding parameters

焊接完成后,在焊接试板上截取拉伸和冲击试样,其取样位置和试样尺寸如图1所示。

2 试验结果和分析

2.1 超高强钢组织和性能分析

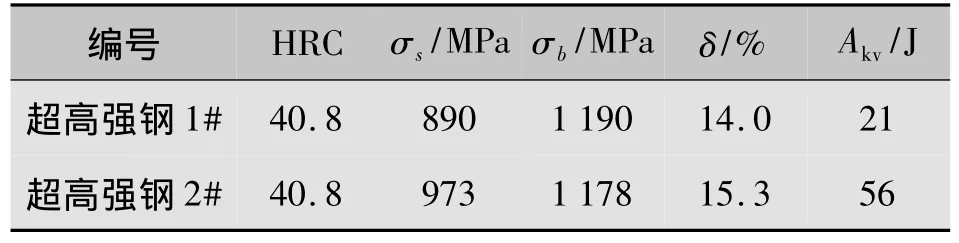

两种超高强钢的夹杂物分布及其能谱分析如图2所示。对两种超高强钢抛光后发现超高强钢1#存在较多夹杂物(见图2a),能谱分析可知为MnS夹杂(见图2c)。超高强钢2#中夹杂物很少。采用4%硝酸酒精腐蚀后呈现出马氏体与贝氏体的混合组织,如图3所示。透射电镜分析表明在板条状的回火马氏体和贝氏体区有少量的残余奥氏体,如图4中箭头所示。对两种超高强钢进行力学性能测试,测试结果如表5所示。从表中可见,超高强钢2#的抗拉强度没有明显变化,屈服强度略有提高,但冲击性能得到明显提高,这是因为超高强钢2#的S元素得到了控制,夹杂物数量明显减少。

图1 拉伸试样尺寸和拉伸冲击试样取样位置Fig.1 Dimension of tensile sample and sampling positions of tensile and impact samples

图3 超高强钢显微组织Fig.3 Microstructure of super-strength steel

图2 夹杂物分布及能谱Fig.2 Inclusions distribution and energy spectrum of super-strength steel

2.2 焊材成分及热处理对焊接接头性能的影响

2.2.1 焊条电弧焊焊接试验结果

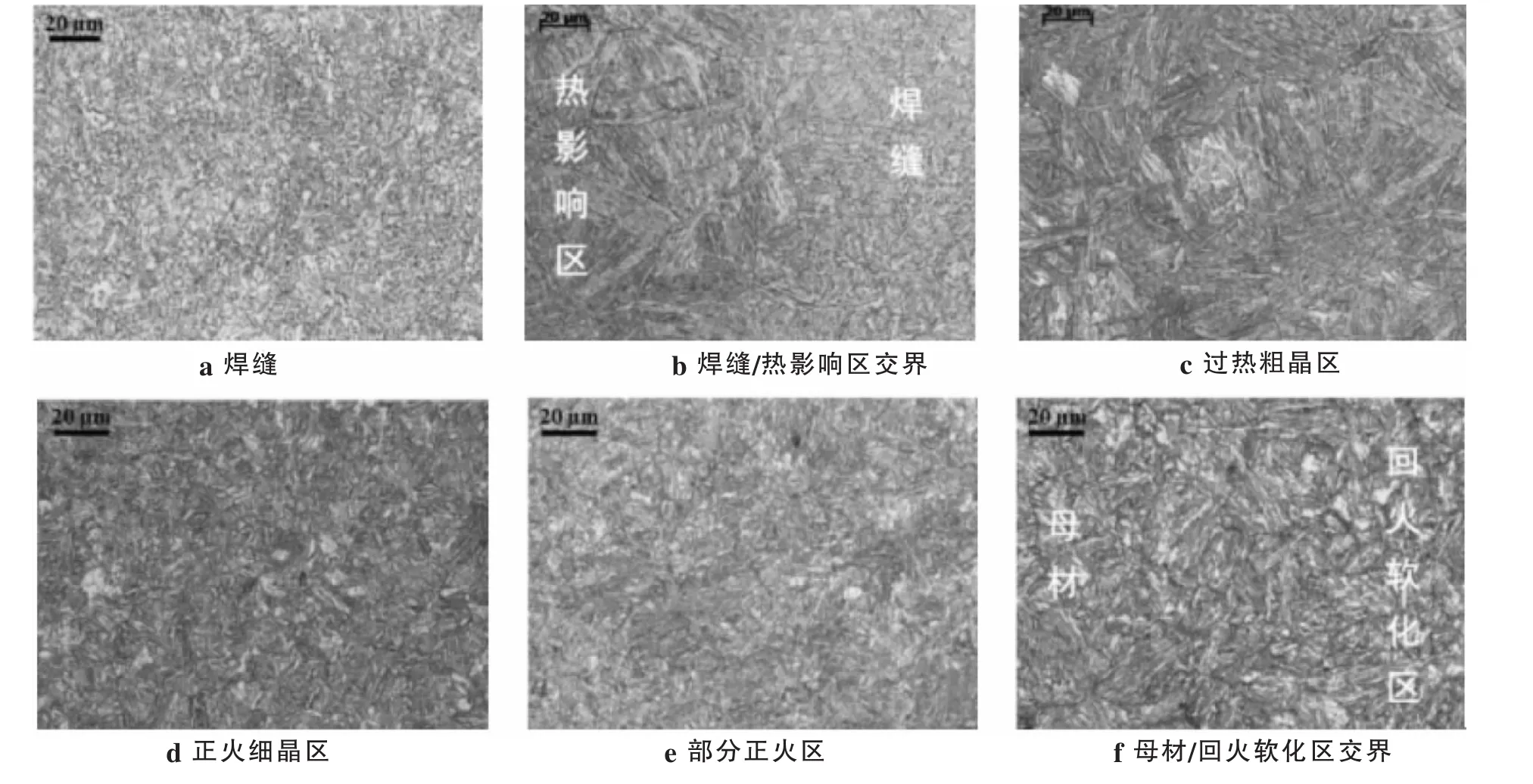

在焊条设计时,根据母材成分w(Mn)∶w(Si)=3∶1,适当降低Si含量以降低热裂敏感性,适当降低C含量以减少冷裂纹产生,按照高强需求和等强设计原则,增加Ni和Cr含量。在超高强钢1#钢板上焊接完成后测得焊缝金属成分如表2所示,焊接接头的显微组织如图5所示。焊接热影响区为渐变梯度组织,紧邻焊缝区域受到高温热循环的作用,晶粒粗化,为马氏体组织(见图5c)。热循环峰值温度高于Ac3,低于1 100℃的区域相当于经历了一次正火处理,组织细腻,获得正火细晶区(见图5d)。峰值温度处于Ac1~Ac3之间的热影响区为部分正火区(见图5e)。

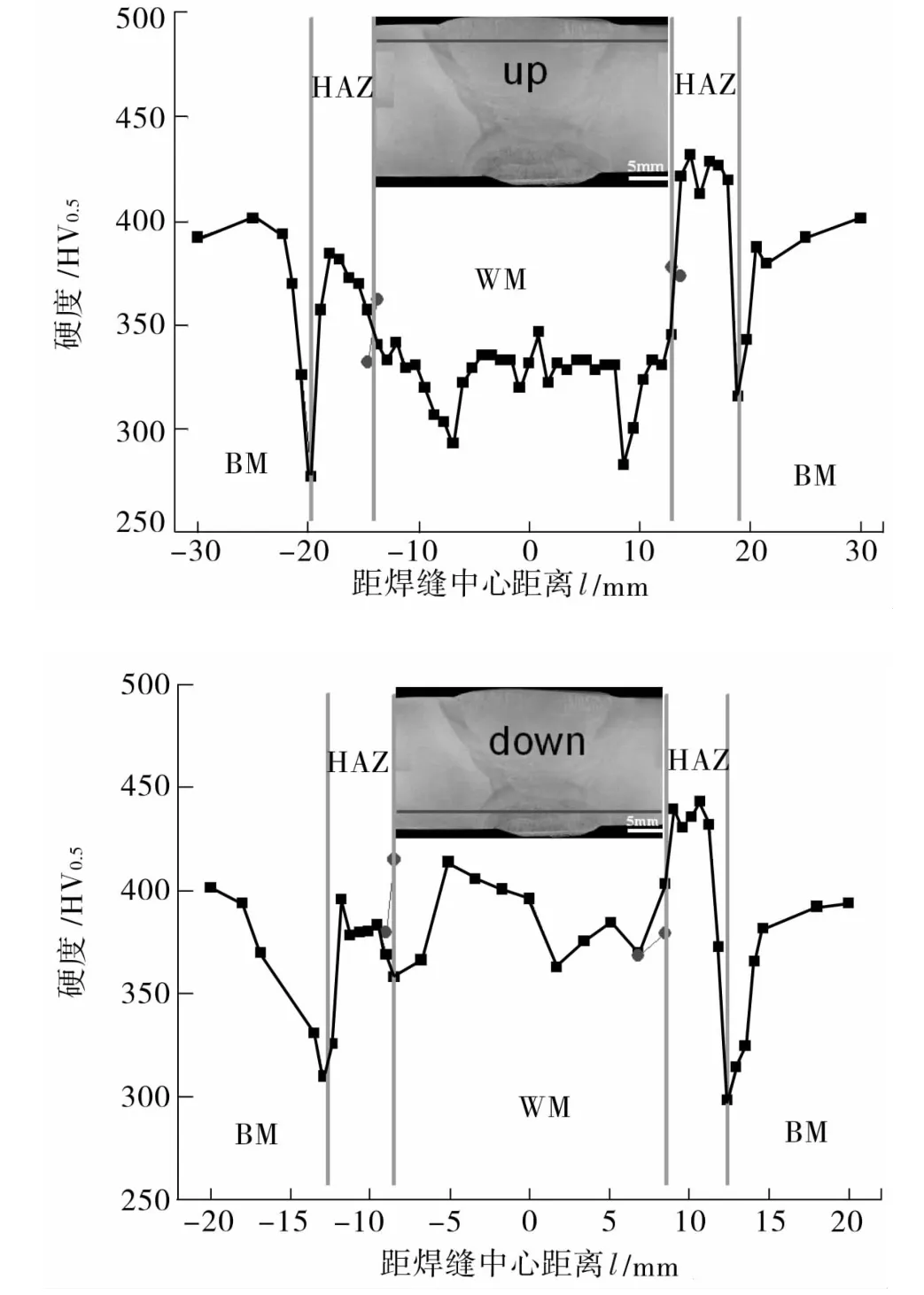

对焊接接头焊缝表面和焊缝根部进行硬度测试,测试结果如图6所示。通过快速热膨胀仪测得超高强钢1#的Ac1为728℃,Ac3为851℃。由于母材的回火温度为300℃,而母材的Ac1为728℃,所以紧邻母材存在一个回火软化区(见图5f),该区的硬度会低于母材,而过热粗晶区和正火细晶区的组织为马氏体,硬度会高于母材因此焊接接头热影响区的硬度先升高后降低。除此之外,多层多道焊使焊缝不同位置组织状态不同,因而不同部分的焊缝硬度有所差别。

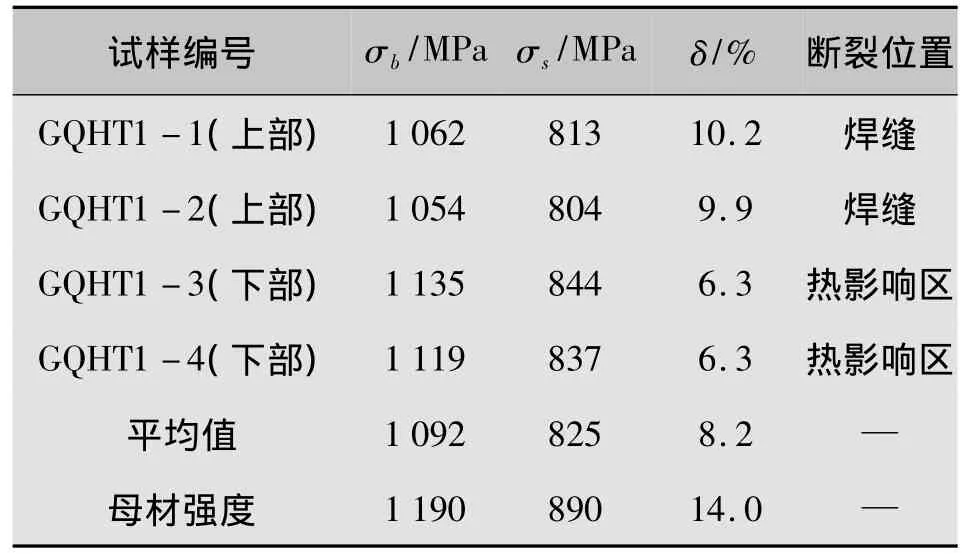

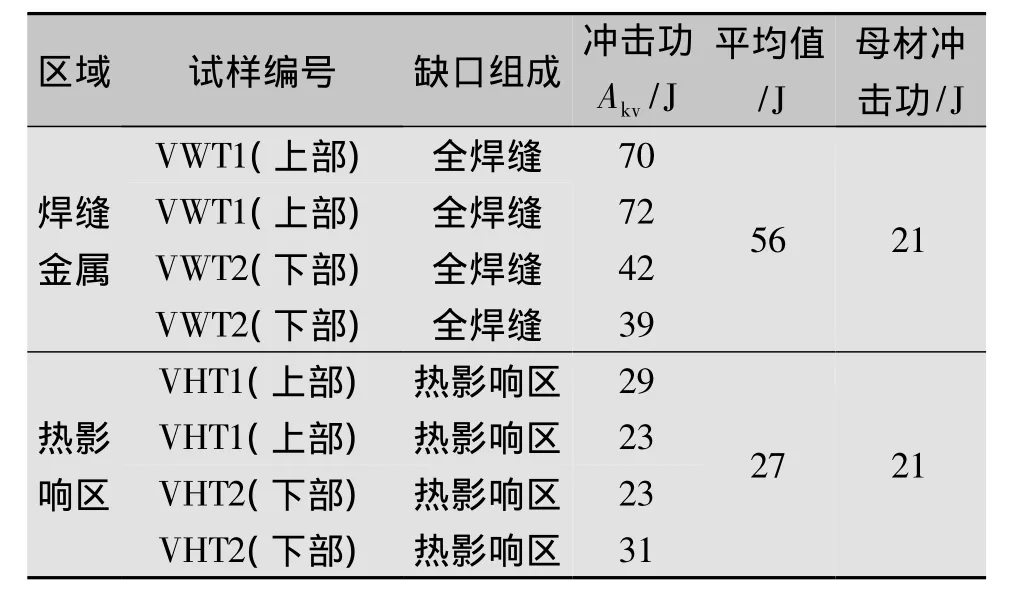

对焊缝和热影响区进行拉伸和冲击性能测试,其测试结果如表6、表7所示。

表5 超高强钢力学性能Tab.5 Mechanical property of super-strength steel

图4 超高强钢中残余奥氏体分布Fig.4 Retained austenite distribution in super -strength steel

图5 焊接接头显微组织Fig.5 Microstructure of welding joint

由表可知,焊接接头强度达到母材强度80%,超过了1000MPa。焊缝金属和焊接热影响区冲击性能均高于母材冲击功;焊缝金属上部(后焊道次)冲击性能高于底部(先焊道次)。

通过快速热膨胀仪测得焊缝金属的Ac1为642℃,Ac3为851℃。因此考虑在550℃进行消应力处理,分析其焊接接头力学性能的变化,冲击和拉伸结果如表8和表9所示。

图6 焊接接头显微硬度Fig.6 Microhardness of welding joint

表6 焊接接头拉伸性能(焊态)Tab.6 Tensile property of welding joint(as-welded condition)

表7 焊接接头冲击性能(焊态)Tab.7 Impact property of welding joint(as-welded condition)

表8 焊接接头拉伸性能(焊后热处理态)Tab.8 Tensile property of welding joint(post weld heat treatment)

表9 焊接接头冲击性能(焊后热处理态)Tab.9 Impact property of welding joint(post weld heat treatment)

经焊后消应力处理后,焊接接头强度明显下降,其断裂位置全部位于母材区。同时,焊接接头的冲击性能下降,因此低温回火超高强钢焊后消应力处理温度不能高于母材回火温度。2.2.2 CO2气体保护焊焊接试验结果

在焊条成分的基础上试制了低Cr高强焊丝,其成分如表3所示。在超高强钢2#钢板上焊接完成后测得焊缝金属成分(见表3),可见Mn、Si元素有所烧损。焊接接头的显微组织如图7所示。由于在多层多道焊中,后续焊道对前续焊道有一个热处理作用,使得焊缝中背面最后焊道组织(见图7b)和中间焊缝组织(见图7a)状态不同。中部焊缝马氏体组织较细小,盖面/封底焊缝组织为铸态组织,热影响区粗晶区马氏体组织粗大,部分正火区组织不均匀。对焊接接头进行硬度测试,如图8所示。由于焊缝不同区域组织状态不同,焊缝上部硬度分布与焊缝底部硬度分布完全不同,上部焊缝硬度低于母材,下部焊缝硬度总体略高于母材,导致焊接接头断裂位置不同。

图7 焊接接头显微组织Fig.7 Microstructure of welding joint

图8 焊接接头显微硬度Fig.8 Microhardness of welding joint

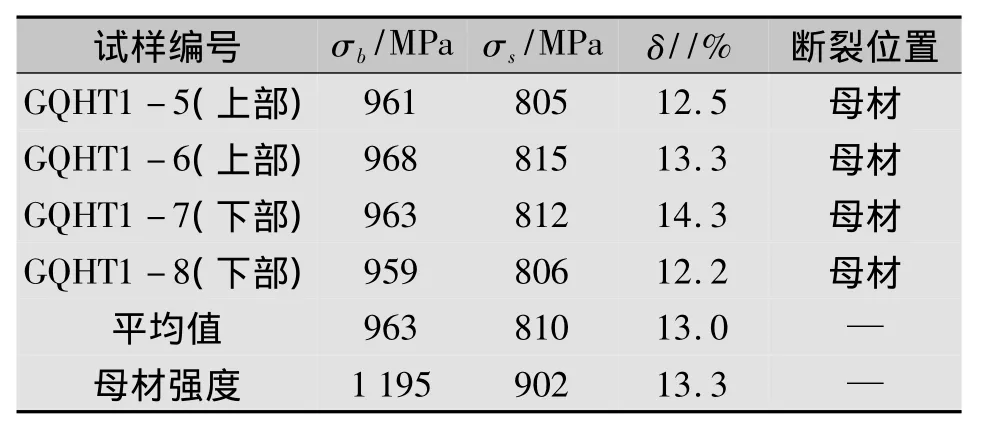

对焊缝和热影响区进行拉伸和冲击性能测试,其测试结果如表10和表11所示。

表10 焊接接头拉伸性能(焊态)Tab.10 Tensile property of welding joint(as- welded condition)

表11 焊接接头冲击性能(焊态)Tab.11 Impact property of welding joint(as- welded condition)

焊接接头强度达到母材强度90%,超过了1 000 MPa,基本实现等强。上部接头断裂于焊缝金属,下部接头断裂于热影响区。冲击结果表明,采用低Cr高强焊丝和超高强钢2#板材焊接后焊接接头冲击功明显提高,两者匹配较好。

由于母材是在300℃下低温回火,为保证热处理后母材和接头强度,选择300℃低温回火进行焊后消应力处理,分析其焊接接头力学性能的变化。焊后热处理后其冲击和拉伸结果如表12和表13所示。

低温回火后,焊接接头的断裂强度稍有下降,达到母材的85%。上部接头断裂于焊缝金属,下部接头断裂于热影响区。冲击结果表明,低温回火后,焊缝金属的冲击功下降,热影响区冲击功升高,焊接接头的冲击性能与母材匹配更为合理。

表12 焊接接头拉伸性能(焊后热处理态)Tab.12 Tensile property of welding joint(post weld heat treatment)

表13 焊接接头冲击性能(焊后热处理态)Tab.13 Impact property of welding joint(post weld heat treatment)

3 结论

(1)严格控制18MnSiCr超高强钢板材中的S元素,可明显稳定板材冲击性能。

(2)采用低Cr高强焊丝匹配18MnSiCr超高强钢,焊接接头强度可达母材强度的90%,接头冲击性能明显提高,且与母材匹配合理。

(3)18MnSiCr超高强钢焊后消应力处理温度不能高于母材回火温度。

:

[1] 徐祖耀.自主创新发展超高强度钢[J].上海金属,2009,31(2):1 -6.

[2] 中国机械工程学会焊接学会.焊接手册(第2卷 材料的焊接)[M].北京:机械工业出版社,2007.

[3] 李亚江.焊接冶金学:材料焊接性[M].北京:机械工业出版社,2006.

[4] 张文钺.焊接冶金学:基本原理[M].北京:机械工业出版社,1999.

[5] 王宗杰.熔焊方法及设备[M].北京:机械工业出版社,2006.