基于石蜡基油的锂基润滑脂流变性研究

2014-09-05周维贵郭小川蒋明俊郭婉晴

周维贵,郭小川,蒋明俊,郭婉晴

(后勤工程学院军事油料应用与管理工程系,重庆 401311)

基于石蜡基油的锂基润滑脂流变性研究

周维贵,郭小川,蒋明俊,郭婉晴

(后勤工程学院军事油料应用与管理工程系,重庆 401311)

以12-羟基硬脂酸锂皂稠化剂和矿物润滑基础油制备了锂基润滑脂。考察了基础油黏度、稠化剂含量及温度对锂基润滑脂的触变性、储存模量、应变幅度和表观黏度等流变学参数的影响,并对其影响机理进行了探讨。结果表明:基础油黏度增大,屈服应力先增大后减小,而表观黏度增大,400SN的锂基润滑脂结构恢复最慢;皂含量增加,锂基润滑脂的屈服应力和表观黏度增大,结构恢复变慢;锂基润滑脂具有线性黏弹区,超过其屈服应力后,出现明显的剪切变稀,达到流动点,表现出黏性流体性质。

锂基润滑脂 触变性 模量 表观黏度 应变幅度

流变学是研究材料流动与变形的一门科学,它主要是从材料的应力与应变速率和时间等的关系方面研究流体的力学行为和性能[1]。润滑脂是具有特殊结构的一类润滑材料,具有典型的弹性和黏性双重特性[2],对它的研究属于流变学范畴。

锂基润滑脂是使用最多最广的一种润滑脂,其胶体结构是典型的两相分散体系,具有特殊的流变性质。在常温和低负荷下以微形变保持一定的形状而不流动,粘附在接触表面不滑落。当温度升高或者达到其屈服应力时,锂基润滑脂发生黏性转变并开始流动,因此具备良好的润滑、保护和密封作用[3]。目前针对润滑脂的流变性缺乏深入系统的研究,给正确认识润滑脂和指导实际使用带来一定的局限性。稠化剂和基础油作为润滑脂的重要组分,对润滑脂的结构和性能起着至关重要的作用,因此,本研究主要从稠化剂含量、基础油黏度与应力、应变、剪切速率及温度等实际使用条件的关系出发,对锂基润滑脂的触变性、储存模量、屈服应力和表观黏度等流变学性质进行研究。

1 实 验

1.1 原料和润滑脂制备

1.1.1 原 料 稠化剂为12-羟基硬脂酸锂皂。基础油规格为75SN,150SN,400SN,150BS。

1.1.2 锂基润滑脂的制备及性能评定 为了考察稠化剂含量对润滑脂流变性的影响,选用400SN(100 ℃下运动黏度为9.2 mm2/s)基础油,制备了3,2,1,0,00,000六个不同稠度等级的锂基润滑脂,其理化指标见表1。为了考察基础油黏度对润滑脂流变性的影响,用4种黏度的矿物基础油制备了稠度等级为2的锂基润滑脂,其理化指标见表2。

表1 不同皂含量的锂基润滑脂的理化指标

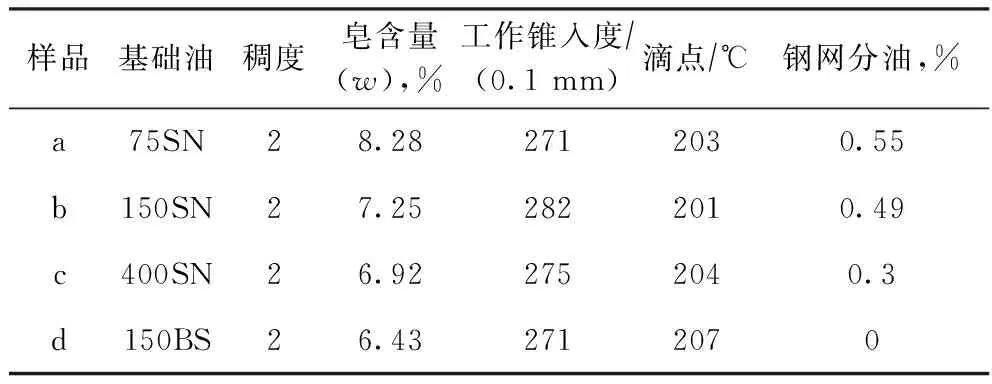

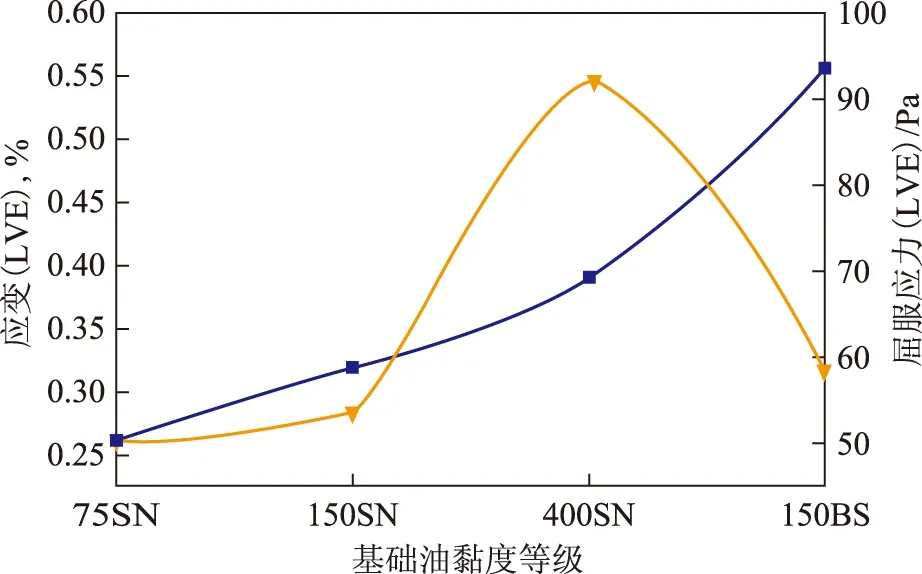

表2 不同黏度基础油的锂基润滑脂的理化指标

1.2 流变性能实验

1.2.1 实验仪器 以Anton-Paar MCR302旋转流变仪测试润滑脂的流变性能,选用PP平行板系统进行测试,平板间距离为1 mm。

1.2.2 实验方法

(1) 振幅扫描模式下的动态流变实验:在振幅扫描模式下,将转子角速度恒定在10 rad/s,研究不同温度下锂基润滑脂的储存模量、损耗模量和应力随应变幅度的变化过程。

(2) 剪切速率扫描模式下的稳态流变实验:①在剪切速率扫描模式下,研究剪切速率从0.01 s-1到1 000 s-1、不同温度下锂基润滑脂黏度和剪切应力随剪切速率的变化过程,对测得的数据拟合出流变方程[4],并对方程的各个参数进行对比分析。②采用循环法(剪切速率2 s-1—50 s-1—2 s-1),研究锂基润滑脂黏度和应力随剪切速率的变化过程,分析其触变性。

2 结果与讨论

2.1 基础油黏度对锂基润滑脂流变性的影响

2.1.1 锂基润滑脂基础油黏度对其触变性的影响 触变性是指在一定的剪切速率下,受到剪切作用的润滑脂随着剪切时间的增加稠度下降发生软化,而在剪切作用停止后稠度又开始上升,其结构部分恢复的现象[5]。采用循环法测定锂基润滑脂的触变性,用触变环面积表征润滑脂的触变性。在一定时间内,触变环包围的面积越大说明润滑脂结构恢复越慢,反之亦然。

图1为25 ℃时4种不同黏度矿物润滑油基础油的稠度为2级锂基润滑脂的触变环面积与基础油黏度的关系。由图1可见,基础油的黏度增大,触变环面积先增大后减小,在400SN时,触变环面积最大。表明以400SN为基础油的锂基润滑脂结构恢复慢,而以150BS为基础油的锂基润滑脂,结构恢复快。

图1 触变环面积与基础油黏度关系

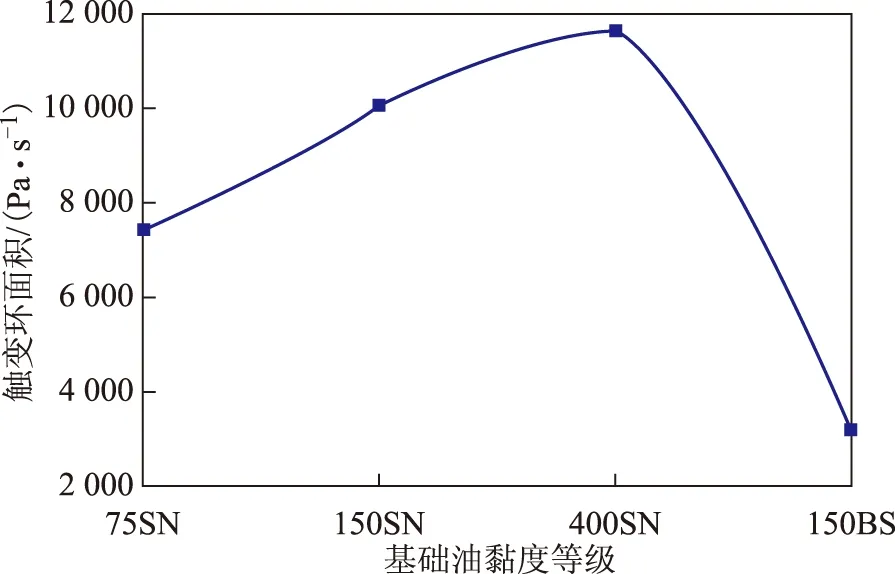

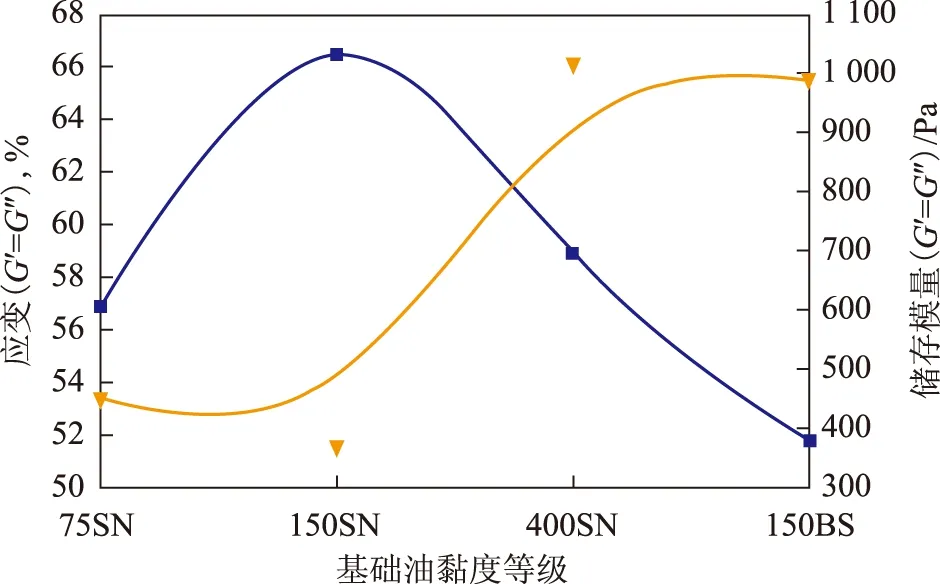

2.1.2 锂基润滑脂基础油黏度对储存模量的影响 在动态实验中,通过研究锂基润滑脂储存模量(G′)和损耗模量(G″)随应力和应变的变化过程,得到最大线性黏弹区(LVE)的边界的应变和应力以及与G′=G″的应力,并绘出它们与基础油黏度的关系,见图2和图3。线性黏弹区(LVE)是指在小应变区域内G′和G″近似不变的平台区,它的起点至终点对应的区域为最大线性黏弹区。线性黏弹区终点也称为屈服点,它对应的应变边界值为γL,对应的应力称为屈服应力τy;G′=G″的交点叫做流动点,此时储存模量和损耗模量达到平衡,标志着润滑脂从以弹性为主向以黏性为主的转变,此时的应力称为流动应力τf。当τ<τy时,润滑脂表现为弹性体特征,其形变可以恢复;当τy<τ<τf时,润滑脂处于屈服区,其形变可以部分恢复;当τ<τf时,润滑脂进入流动区,其形变不可以恢复。γL是衡量润滑脂开始流动难易程度的关键指标,它越大表示润滑脂在外力作用下发生形态转变的时间越长,它与受力没有关系;G′反映形变时材料的内部弹性势能,它和润滑脂的保持能力相关。

图2 屈服点的应变和应力与基础油黏度的关系■—应变; 应力

图3 流动点的应变和储存模量与基础油黏度的关系■—应变; 储存模量

由图2和图3可见:随锂基润滑脂基础油黏度增大,达到屈服点的应变增大,而屈服应力先增大后减小,在400SN的黏度下达到最大;达到流动点的应变先增加后减小,而储存模量呈增大的趋势。这表明锂基润滑脂随基础油黏度增大,其弹性特征变强,更难达到屈服点;在流动点的弹性势能也较大,表明润滑脂的保持能力变强。

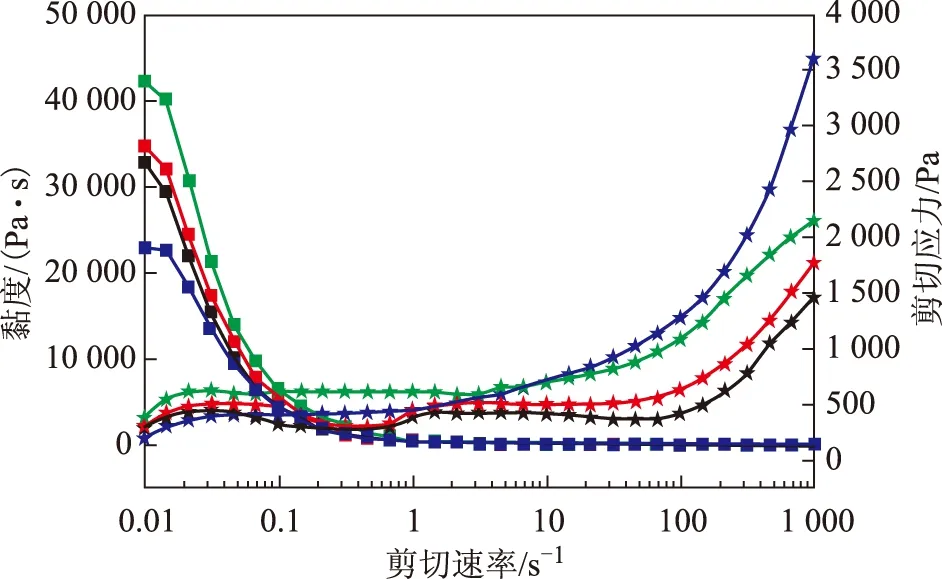

2.1.3 锂基润滑脂基础油黏度对屈服应力和表观黏度的影响 在稳态实验中,研究润滑脂在流动中剪切应力与剪切速率关系的曲线称为流变曲线。剪切应力与剪切速率的比值称为表观黏度。图4为25 ℃时不同基础油黏度的锂基润滑脂的应力和黏度随剪切速率的变化过程,并根据Herschel-Bulkley流变模型τ=τy+φγn拟合方程,其中τy为屈服应力,φ为表观黏度,n为流动指数,相关参数数值见表3。

表3 不同基础油黏度的锂基润滑脂的流变方程

图4 不同基础油的锂基润滑脂的黏度和剪切应力随剪切速率的变化黏度:■—75SN; ■—150SN; ■—400SN; ■—150BS剪切应力:★—75SN; ★—150SN; ★—400SN; ★—150BS

由表3可知,随基础油黏度增大,屈服应力先增大后减小,在基础油400SN的黏度下达到最大,这与动态实验结果一致;流动指数随基础油黏度增大而减小。由图4可见,不同基础油的锂基润滑脂的黏度都随剪切速率的增加逐渐降低,最后趋近于一个稳定值,而剪切应力在低剪切速率区呈现一个平稳区后,都开始明显地增大。说明超过润滑脂的屈服应力后,锂基润滑脂出现了明显的剪切变稀的现象。

2.2 皂含量对锂基润滑脂流变性的影响

2.2.1 锂基润滑脂皂含量对其触变性的影响 锂基润滑脂皂含量与皂纤维之间的作用大小及其变化有直接关系,图5为25 ℃时锂基润滑脂的触变环面积随皂含量的变化关系。

图5 触变环面积与皂含量的关系

由图5可见,随皂含量增加,锂基润滑脂的触变环面积增大。这是因为在相同剪切条件下,皂含量增加,单位体积润滑脂内皂纤维越多[6],其结构被破坏后恢复难度更大,导致结构恢复变慢。

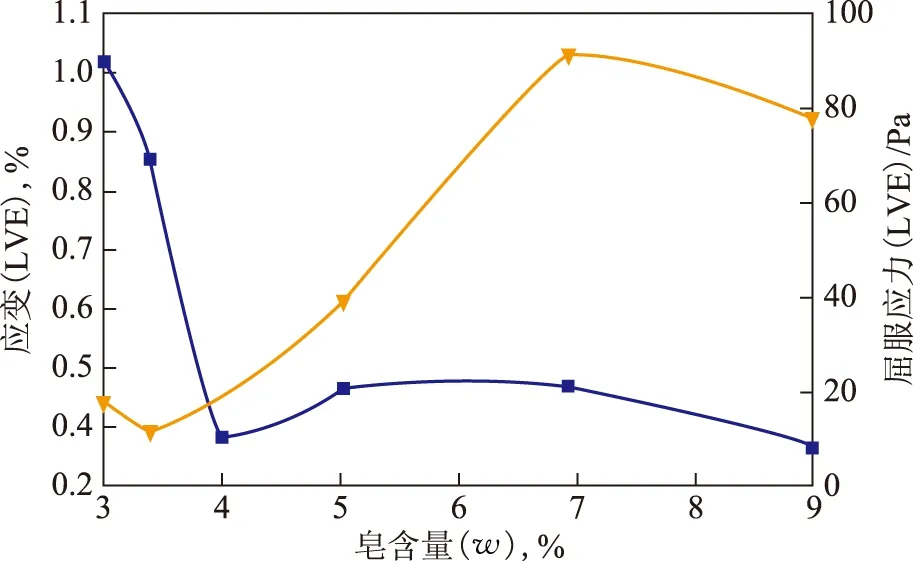

2.2.2 锂基润滑脂皂含量对储存模量的影响 图6和图7为动态实验条件下锂基润滑脂屈服点和流动点的应变、应力及储存模量随皂含量的变化。

图6 屈服点的应变、屈服应力与皂含量的关系■—应变; 屈服应力

图7 流动点的应变与储存模量与皂含量的关系■—应变; 储存模量

由图6可见,随皂含量增加,锂基润滑脂达到屈服点的应变先变小后出现较小的增加,而屈服应力先出现轻微的减小后出现明显的增加,当皂含量达到7%后又有所降低,整体上呈现增大趋势。由图7可见,达到流动点的应变呈增大趋势,储存模量增大,表明随着皂含量增加,锂基润滑脂在更小的变形下达到屈服点,达到屈服点所需施加应力增大;在更大的形变下达到流动点,且所具有弹性势能越大。原因是随着皂含量增加,单位体积内皂纤维增多,纤维之间通过化学和物理交联机会增多,结构骨架更加稳定。

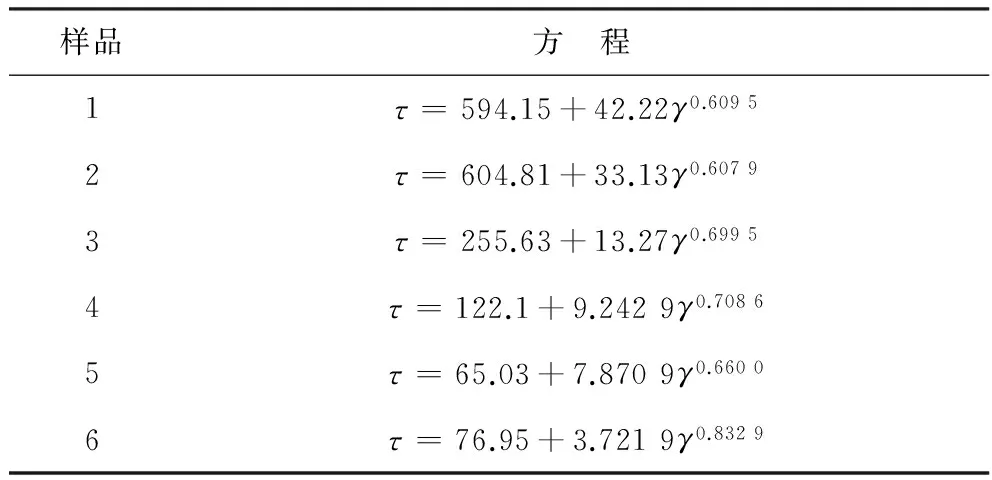

2.2.3 锂基润滑脂皂含量对屈服应力和表观黏度影响 在稳态实验中,研究了以400SN矿物润滑油为基础油的6种不同稠度锂基润滑脂25 ℃的应力和黏度随剪切速率变化过程,根据数据拟合出了Herschel-Bulkley流变方程,见表4。

表4 不同温度的锂基润滑脂的流变方程

由表4可知,随皂含量增大,屈服应力增大(与动态实验结果相似),表观黏度也增大,而流动指数下降。其原因是相同种类稠化剂,含皂量越大,单位体积中皂纤维越多,纤维之间形成的网状结构强度越大。

2.3 温度对锂基润滑脂流变性的影响

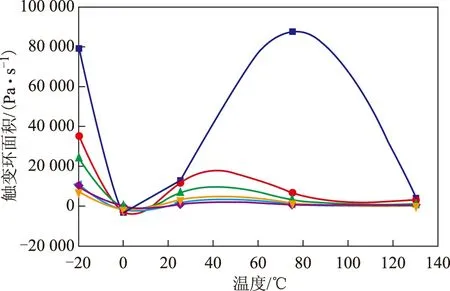

2.3.1 温度对锂基润滑脂触变性的影响 以400SN矿物润滑油为基础油的6种不同稠度的锂基润滑脂触变环面积与温度的关系见图8。

图8 触变环面积与温度的关系稠度:■—3; ●—2; ▲—1; ; ◆—00; 图9~图13同

由图8可见:温度升高,锂基润滑脂的触变环面积呈减小趋势,75 ℃时3号锂基润滑脂触变环面积有一个突变现象。由于温度升高,分子布朗运动剧烈,锂基润滑脂氢键更加灵活,高温时结构恢复快;但在0 ℃附近,锂基润滑脂的触变环面积为负值[7],锂基润滑脂表现出明显的对时间的负触变性,应力松弛时间较长。

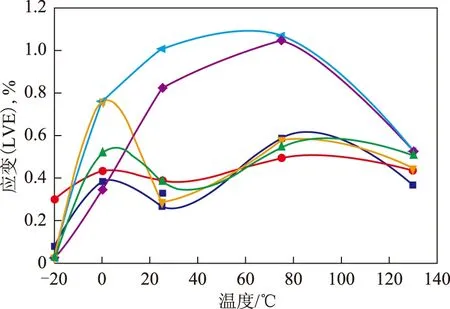

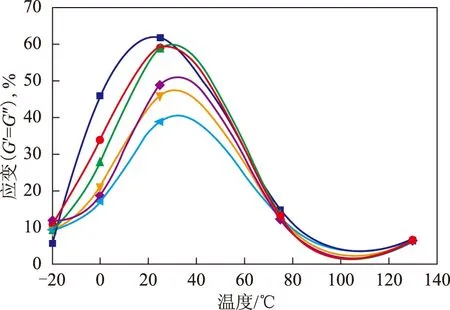

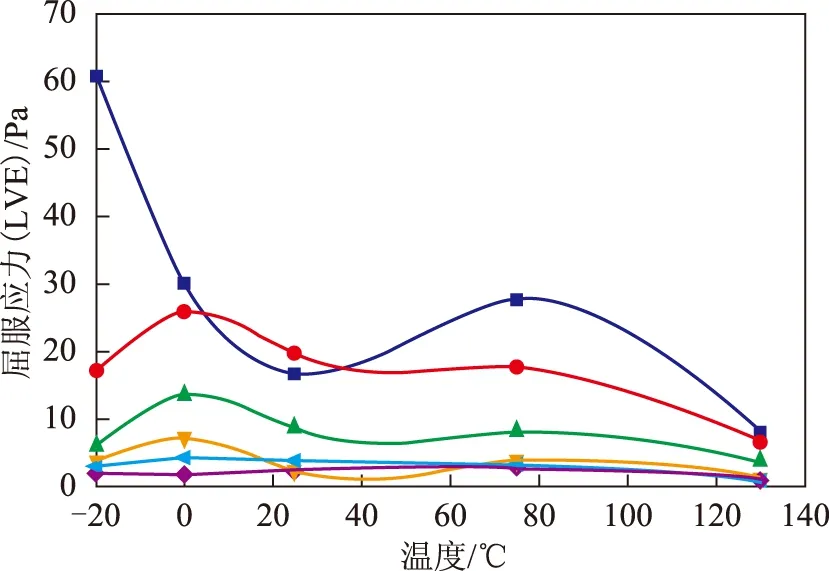

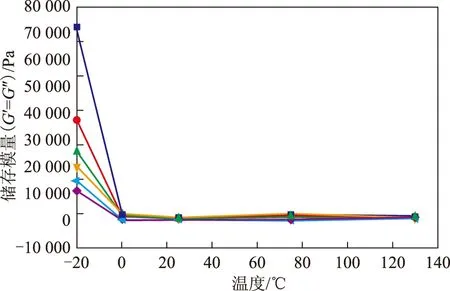

2.3.2 温度对锂基润滑脂储存模量的影响 在动态实验条件下,图9~图12是使用400SN基础油的6种不同稠度的锂基润滑脂分别在屈服点和流动点的应变、应力及储存模量与温度的关系。

图9 屈服点应变与温度的关系

图10 流动点应变与温度的关系

图11 屈服点屈服应力与温度的关系

图12 流动点储存模量与温度关系

由图9可见:稠度为000的样品随温度升高屈服点的应变先增大,75 ℃达到最大值,75 ℃后降低;稠度为3,2,1的样品随温度升高屈服点的应变震荡上升,约在75 ℃达到最大值,之后下降;屈服点的应变整体呈增大趋势,其应变值都小于1.2%,说明锂基润滑脂都存在较小的线性黏弹区。原因是温度升高,锂基润滑脂的皂纤维结构交联增加,应变增大,且在75 ℃附近交联最大,达到其屈服点的形变就越大[8]。由图10可知,流动点对应的应变值随温度升高呈凸形,在25 ℃附近出现最大值。这表明相同基础油的锂基润滑脂在25 ℃附近最难达到流动点,高温时变得比较容易,其应变小于10%,说明锂基润滑脂迅速进入流动区,表现出黏性特征。

由图11可以看出,随温度升高,锂基润滑脂的屈服应力呈减小趋势,相同温度下,皂含量大的锂基润滑脂的屈服应力较大。温度升高,锂基润滑脂的皂纤维的接触点更容易被破坏,屈服应力呈减小趋势;皂含量大的锂基润滑脂,单位体积内纤维多,接触点明显较多,其触点被破坏所需外力大,因而屈服应力大。

由图12可见,温度升高,锂基润滑脂流动点的储存模量呈下降趋势。原因是呈长绞拧状的12-羟基硬脂酸锂皂纤维[9]在常温、低温下通常是以无序缠绕线团状存在,随着温度升高,纤维分子变长,解缠绕明显增加,而重新缠绕成线团的机率明显下降,纤维分子中储存的弹性势能减小,储存模量明显下降。表明锂基润滑脂所受应力超过流动点后,表现出黏性特性。

图13 表观黏度与温度的关系

2.3.3 温度对锂基润滑脂屈服应力和表观黏度的影响 在稳态实验中,测试应用400SN基础油的6种不同稠度的锂基润滑脂在不同温度下的应力和黏度随剪切速率变化过程,其表观黏度与温度的变化关系见图13。由图13可见,随着温度升高,锂基润滑脂表观黏度下降。这是由于温度升高,呈长绞拧状的12-羟基硬脂酸锂皂纤维在定向剪切作用下,产生定向流动的阻力越小,表观黏度越小。

3 结 论

(1) 在稳态实验条件下,随着皂含量增加,锂基润滑脂的屈服应力和表观黏度增大,流动指数减小,触变环面积增大,结构恢复变慢;随着基础油黏度增大,屈服应力先增大后减小,而表观黏度增大,流动指数减小,触变环面积先增大后减小,应用400SN基础油时,触变环面积最大。

(2) 在动态实验条件下,随着皂含量增加,锂基润滑脂的屈服点应变增大,锂基润滑脂达到流动点的应变和储存模量增大。随着基础油黏度增大,锂基润滑脂达到屈服点应变越大,而达到流动点应变也较大。

(3) 随着温度升高,锂基润滑脂屈服应力、表观黏度和流动点的储存模量下降;触变环面积整体呈减小趋势,其结构恢复较快。75 ℃左右最难达到屈服点,25 ℃左右最难达到其流动点,0 ℃时锂基润滑脂出现对时间的负触变性。

(4) 锂基润滑脂属于屈服性假塑性流体,在很小应变范围内表现可恢复弹性变形,达到其屈服点后,具有明显的剪切变稀现象,达到其流动点后,表现出黏性流体性质。

[1] 王振东.流变学的研究对象[J].力学与实践,2001,23(4):68-71

[2] Yeong S K,Luckham P F,Tadros Th F.Steady flow and viscoe-lastic properties of lubricating grease containing various thickener concentrations[J].Journal of Colloid and Interface Science,2004,274(1):285-293

[3] 蒋明俊,郭小川.润滑脂性能及应用[M].北京:中国石化出版社,2010:1

[4] Yoo J,Kim K.Numerical analaysis of grease thermal elastohydrodynamice lubrication problems using the herschel-bulkley model[J].Tribology International,1997,30(6):401-408

[5] 朱廷彬.润滑脂技术大全[M].北京:中国石化出版社,2005:340

[6] Delgado M A,Valencia C,Sa′nchez M C,et al.Gallegos influence of soap concentration and oil viscosity on the rheology and microstructure of lubricating greases[J].Ind Eng Chem Res,2006(45):1902-1910

[7] 刘科.触变性研究新进展[J].胶体与聚合物,2003,21(3):31-34

[8] 姚立丹,杨海宁,孙洪伟.锂基润滑脂流变学的特性[J].石油学报(石油加工),2011,27(S):1-5

[9] 蒋明俊,郭小川.润滑脂性能与应用[M].北京:中国石化出版社,2010:20

STUDY ON RHEOLOGY OF LITHIUM LUBRICATING GREASE PREPARED FROM PARAFFIN-BASE MINERAL LUBE BASE OIL

Zhou Weigui, Guo Xiaochuan, Jiang Mingjun, Guo Wanqing

(DepartmentofOilApplication&ManagementEngineering,LogisticalEngineeringUniversity,Chongqing401311)

In order to study the rheological properties of lithium lubricating grease systematically, the lithium lubricating greases were prepared using 12-hydroxy stearic acid lithium soap thickener and mineral lubricating base oil. The influence of base oil viscosity, thickening agent dosage and temperature on the thixotropy of lithium base grease, storage modulus, strain amplitude, the apparent viscosity, and the corresponding mechanisms were examined. The results show that with increase of soap content in lithium lubricating grease, the apparent viscosity increases while the yield stress shows the tendency of lowered after first increase. The 400SN lithium grease is the slowest one to restore its original structure, and that the yield stress and apparent viscosity increase with the soap dosage increasing, while the structure recovery rate decreases. Lithium grease possesses a linear sticky play area. Beyond the yield stress, the shear thinning appears. At the flow pour point, the grease shows its viscous flow properties.

lithium lubricating grease; thixotropy; modulus; apparent viscosity; strain amplitude

2013-11-21; 修改稿收到日期: 2014-01-23。

周维贵,硕士,主要从事润滑脂流变性研究工作。

周维贵,E-mail:zhouweigui456@163.com。