不同催化剂体系上的1-甲基萘加氢饱和反应规律

2014-09-05葛泮珠高晓冬

葛泮珠,高晓冬,任 亮

(中国石化石油化工科学研究院,北京 100083)

不同催化剂体系上的1-甲基萘加氢饱和反应规律

葛泮珠,高晓冬,任 亮

(中国石化石油化工科学研究院,北京 100083)

以硫化态CoMo/γ-Al2O3,NiW/γ-Al2O3,NiMo/γ-Al2O3,NiMoW/γ-Al2O3为催化剂,1-甲基萘为加氢反应的模型化合物,利用高压加氢微型反应器考察在不同类型催化剂体系上1-甲基萘的加氢饱和反应规律。结果表明:对1-甲基萘的芳烃饱和性能,Ni-Mo-W型最优,Ni-Mo型、Ni-W型次之,Co-Mo型最低;催化剂的活性越高则1-甲基萘的芳烃饱和越容易达到热力学平衡,对压力的变化越不敏感;1-甲基萘的加氢饱和优先发生在不带甲基的芳环上,产物中5-甲基四氢萘的质量分数约为1-甲基四氢萘的2倍。

1-甲基萘 催化剂 加氢活性

随着环保法规的日益严格,清洁汽油、柴油的生产成为人们日益关注的问题[1]。我国柴油池中约有1/3的柴油来自催化裂化柴油,这部分柴油具有硫、氮和芳烃含量高,密度大,十六烷值低且稳定性差的特点,难以满足清洁柴油的标准[2]。催化裂化柴油中芳烃含量高达90%以上,且大部分为双环芳烃。将催化裂化柴油中的双环芳烃选择性加氢饱和为四氢萘类,然后经加氢裂化生产富含芳烃的高辛烷值汽油组分及带长侧链烷基苯类的柴油组分,不仅可以大幅度降低氢耗而且显著提高产品的质量。在反应过程中氢分压的控制非常重要,合适的氢分压不仅能够提高催化剂的使用寿命,多产高辛烷值汽油组分,而且降低氢耗。

研究萘类双环芳烃选择性加氢为四氢萘的反应,对催化裂化柴油加氢改质生产高辛烷值汽油的技术开发具有指导意义。为此,本课题以1-甲基萘为模型化合物,在高压加氢微反装置上考察不同金属配伍的加氢催化剂在不同温度、压力条件下对1-甲基萘加氢饱和反应的影响。

1 实 验

1.1 原料、试剂和催化剂

原料与试剂:l-甲基萘,纯度为98%,Alfa公司产品;环己烷,化学纯,国药集团公司产品。配制1-甲基萘质量分数为50%的环己烷溶液。

催化剂:Co-Mo/γ-Al2O3,Ni-W/γ-Al2O3,Ni-Mo/γ-Al2O3,Ni-Mo-W/γ-Al2O3,由中国石化石油化工科学研究院提供。

1.2 1-甲基萘的加氢精制实验

在固定床连续微反装置上进行1-甲基萘的加氢精制反应。催化剂颗粒为40~60目,装填量为0.5 g。反应开始前以5%(质量分数)的CS2-环己烷溶液作为硫化剂,在反应压力4.0 MPa、温度300 ℃、氢气流速300 mL/min的条件下对不同类型催化剂进行硫化反应处理4 h,硫化油进料量0.3 mL/min。硫化结束后切换成原料油进料,在温度250~380 ℃和压力3.0~5.0 MPa的条件下,进油量0.2 mL/min,连续进料反应3 h,待催化剂活性稳定后取样分析。

2 结果与讨论

2.1 不同温度下1-甲基萘在不同类型催化剂上芳烃饱和性能的对比

图1 1-甲基萘在不同类型催化剂上的加氢转化率随反应温度的变化■—Co-Mo; ●—Ni-W; ▲—Ni-Mo; ◆—Ni-Mo-W。 图2同

在压力为4 MPa的条件下,质量分数50%的1-甲基萘在Co-Mo,Ni-W,Ni-Mo,Ni-Mo-W 4种类型催化剂上的加氢转化率随反应温度的变化如图1所示。从图1可以看出:4种类型催化剂上的1-甲基萘转化率均随反应温度的升高呈现先升高后降低的趋势,催化剂不同,活性最高时对应的温度也不同;Ni-Mo-W型催化剂的芳烃饱和活性最高,Ni-Mo型、Ni-W型次之,Co-Mo型最低。芳烃饱和活性越高的催化剂对应的1-甲基萘芳烃饱和越容易进入热力学控制区,而对于芳烃饱和性能较低的Co-Mo型催化剂,在温度较高时1-甲基萘芳烃饱和才受到热力学的控制[3]。芳烃加氢的热力学平衡拐点温度与压力等级也有关,压力越高,出现拐点的温度也越高[4]。

从图1还可以看出:在温度大于360 ℃的条件下,芳烃饱和性能比较高的Ni-Mo-W型、Ni-Mo型、Ni-W型催化剂上的1-甲基萘的转化率基本一致。主要是由于催化剂只改变反应速率,不改变反应的平衡状态[5],当温度大于360 ℃时,1-甲基萘与四氢萘类之间的转化基本达到热力学平衡,所以3条曲线基本重合;而对于芳烃饱和性能比较低的Co-Mo型催化剂,由于1-甲基萘与反应产物在催化剂表面的吸附、脱附过程与反应过程的速率比较慢,导致1-甲基萘未充分反应,所以1-甲基萘的转化率较低。

2.2 不同压力下1-甲基萘在不同类型催化剂上芳烃饱和性能的对比

图2 1-甲基萘在不同类型催化剂上的加氢转化率随反应压力的变化

氢分压的增加有利于芳烃的加氢饱和反应,从动力学方面看,增大氢分压可提高催化剂表面反应活性氢的浓度,进而提高芳烃的加氢饱和速率;从热力学方面看,由于芳烃饱和反应为分子数减少的反应,提高氢分压有利于提高加氢饱和反应向正方向进行[6]。在反应温度为360 ℃时,质量分数50%的1-甲基萘在4种类型催化剂上的加氢转化率随反应压力的变化见图2。从图2可以看出:随着压力的升高,1-甲基萘的转化率均呈现升高的趋势;芳烃饱和活性越低的催化剂受压力的影响越敏感,Co-Mo型催化剂上的1-甲基萘转化率比较低,但转化率增加幅度较大,在压力由3.0 MPa升高到5.0 MPa时,1-甲基萘转化率增加约27百分点;Ni-W型、Ni-Mo型和Ni-Mo-W型催化剂上的1-甲基萘转化率较高,但增加幅度较小,在压力由3.0 MPa升高到5.0 MPa时,1-甲基萘转化率增加约15百分点。这主要是由于在360 ℃下,对于芳烃饱和活性较高的催化剂,1-甲基萘加氢芳烃饱和受热力学控制比较显著;而对于活性比较低的Co-Mo型催化剂,360 ℃时1-甲基萘加氢饱和基本处于动力学控制区,所以压力增加时1-甲基萘的转化率增加速率比较快。因此,加氢脱芳烃过程最好选择中高压条件,并远离热力学平衡区在较低温度条件下进行。

2.3 1-甲基萘在不同类型催化剂上加氢产物的组成及甲基四氢萘类的分布

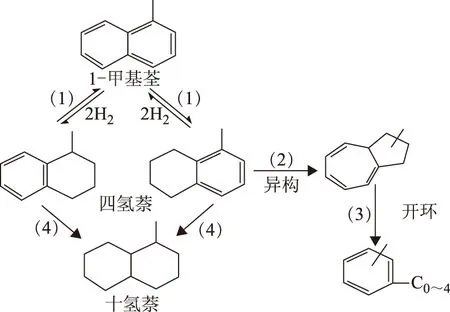

萘类的加氢反应比较复杂,一般认为其反应网络包括两条平行路径:一是萘类加氢生成四氢萘类后发生异构化或开环反应;二是萘类加氢生成四氢萘类后进一步加氢生成十氢萘类,继而发生异构化或开环反应[7-8]。加氢产物主要包括四氢萘类及其异构体(甲基茚类等)、十氢萘类及其异构体(顺、反十氢萘类等)和开环产物(丁基苯等)。

图3 1-甲基萘在不同类型催化剂上加氢产物中的烃类组成变化●—甲基萘; ■—四氢萘类; ▲—十氢萘类;◆—茚满; 烷基苯

Korret等[9]在压力6.9 MPa、温度350 ℃的条件下,以环己烷为溶剂,研究了萘加氢精制的反应情况,得到萘的转化率为95.2%~99.8%,并且萘加氢精制的主要产物是四氢萘和十氢萘,占萘最初质量的95%以上。本实验采用4种不同金属组分的加氢催化剂,在压力5 MPa、温度340~380 ℃的条件下,考察不同类型催化剂对1-甲基萘加氢饱和烃类组成的影响,结果如图3所示。由图3可以看出,1-甲基萘的加氢精制产物以四氢萘类为主,含少量的十氢萘类,同时含少量的由异构、开环反应生成的茚满与烷基苯类。有研究者[10-11]采用Material studio分子模拟软件,对1-甲基萘的反应路径进行模拟,发现双环芳烃第一个芳环加氢比较容易,由四氢萘类进一步加氢生成十氢萘类的反应自由能比较高,加氢饱和比较困难,是整个连串反应的控制步骤;并且提出1-甲基萘加氢精制的主要反应路径,如图4所示。

图4 1-甲基萘加氢精制的主要反应路径

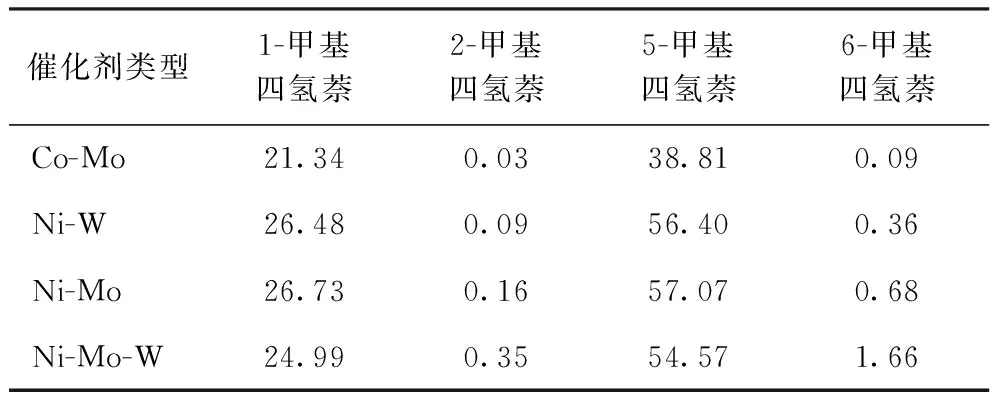

表1 1-甲基萘在不同类型催化剂上加氢产物中的甲基四氢萘类分布 w,%

从表1可以看出,1-甲基萘的加氢饱和产物主要为1-甲基四氢萘和5-甲基四氢萘,2-甲基四氢萘和6-甲基四氢萘含量较少,并且5-甲基四氢萘含量约为1-甲基四氢萘含量的2倍。从而可推断出1-甲基萘的加氢饱和优先发生在不带甲基的芳环上,这是由于苯环的大π键在催化剂表面平躺吸附,带甲基的芳环需要占据一定的空间来容纳较大的半径,存在空间位阻效应,因此在加氢饱和产物中,5-甲基四氢萘的含量较高。另外,研究者[10]通过分子模拟软件,计算出1-甲基萘生成5-甲基四氢萘的反应自由能为-141 kJ/mol,生成1-甲基四氢萘的反应自由能为-130 kJ/mol,两者相差11 kJ/mol,所以加氢饱和产物中5-甲基四氢萘的含量高于1-甲基四氢萘的含量。

3 结 论

(1) 4种不同金属配伍的加氢催化剂对1-甲基萘芳烃饱和的催化性能影响差别较大,其中Ni-Mo-W型最优,Ni-Mo型、Ni-W型次之,Co-Mo型最低。

(2) 芳烃饱和活性越高的催化剂,1-甲基萘加氢反应越容易进入热力学控制区,1-甲基萘加氢生成四氢萘类的反应达到热力学平衡后,1-甲基萘的转化率与催化剂的类型无关,均随反应温度的升高而逐渐降低。

(3) 芳烃饱和活性越低的催化剂对压力的影响越敏感。在温度为360 ℃时,压力由3.0 MPa升高到5.0 MPa,在Co-Mo型催化剂上1-甲基萘的转化率提高约27百分点,而在Ni-Mo-W型、Ni-W型、Ni-Mo型催化剂上仅提高15百分点左右。

(4) 1-甲基萘加氢主要发生芳烃的部分饱和反应,加氢产物以四氢萘类为主,同时发生少量的异构与开环反应生成茚满与烷基苯类;由于甲基取代基明显的空间位阻效应,1-甲基萘加氢主要发生在不带甲基的芳环上,且5-甲基四氢萘的质量分数约为1-甲基四氢萘的2倍。

[1] 李大东.21世纪的炼油技术与催化[J].石油学报(石油加工),2005,21(3):17-25

[2] 黄新露,曾榕辉.催化裂化柴油加工方案的探讨[J].中外能源,2012,17(7):75-82

[3] Lin Shawn D,Song Chunshan.Noble metal catalysts for low-temperature naphthalene hydrogenation in the presence of benzotiophene [J].Catalysis Today,1996,31(1):93-104

[4] Cooper B H,Stanislaus A,Hannerup P N.Diesel aromatics saturation:A comparative study of four ctatalyst systems [J].Prepr Pap-Am Chem Soc,Div Fuel Chem,1992,37(1):41-49

[5] 王正烈,周亚平,李松林,等.物理化学(下册)[M].北京:高等教育出版社,2001:271-272

[6] 梁文杰,石油化学[M].东营:石油大学出版社,1995:36-41

[7] 柳云骐,李望良,崔敏,等.催化剂上萘的加氢[J].催化学报,2004,25(7):537-541

[8] 任晓乾,李凯,王军,等.高温下工业NiW/Al2O3催化剂上萘的加氢饱和反应[J].化学工程,2007,35(3):30-34

[9] Korret S C,Klein M T,Quann R J.Polynuclear aromatic hydrocarbons hydrogenation.l.Experimental reaction pathways and kinetics [J].Ind Eng Chem Res,1995,34(1):101-117

[10]鞠雪艳,张毓莹,胡志海,等.NiMo加氢催化剂上1-甲基萘的饱和反应规律[J].石油学报(石油加工),2012,28(4):538-544

[11]Sayan S,Paul J.Hydrogenation of naphthalene and methylnaphthalene:Modeling and spectroscopy[J].Journal of Molecular Catalysis A:Chemical,2002,185(1/2):211-222

HYDROGENATION PERFORMANCE OF 1-METHYLNAPHTHALENE ON DIFFERENT CATALYSTS

Ge Panzhu, Gao Xiaodong, Ren Liang

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083)

Using 1-methylnaphthalene as a model compound and sulfided CoMo/γ-Al2O3, NiW/γ-Al2O3, NiMo/γ-Al2O3, NiMoW/γ-Al2O3as catalysts,the hydrogenation saturation performance of 1-methylnaphthalene on the four different catalysts was studied using a high pressure hydrogenation micro-reactor. It is found that the NiMoW/γ-Al2O3catalyst is with the best saturation performance for 1-methylnaphthalene and the CoMo is the lowest. The higher the activity is, the easier the aromatic saturation of 1-methylnaphthalene is to reach the thermodynamic equilibrium and the less sensitive to the change of reaction pressure. In the products the amount of 5-methyl tetralin is about as twice as 1-methyl tetralin.

1-methylnaphthalene (1-MN); catalyst; hydrogenation activity

2014-01-20; 修改稿收到日期: 2014-02-21。

葛泮珠,硕士研究生,现从事加氢工艺的开发与研究工作,已申请相关专利多项。

葛泮珠,E-mail:gepzhu.ripp@sinopec.com。