双层卷焊管表面产生褶皱的原因

2019-08-16李雯

李 雯

(宝钢研究院梅钢技术中心,江苏 南京 210039)

双层卷焊管是一种将两面镀铜的冷轧钢带720°卷曲成型后,经电阻或感应加热至1 100 ℃以上的钎焊温度,以铜膜为钎料,将内外两层管壁间360°周向结合面高温焊合,再水冷制成的精密管材。为满足不同用途的需要,管壁外径一般为4.75~15 mm。由于这种焊管具有优良的抗疲劳、耐高压、耐腐蚀等性能,被广泛用于制作汽车液压制动管、燃油管、供油管、家电冷凝管等。双层卷焊管制成后,通常需在盘管机上盘绕成直径0.8~1.5 m的捆卷再进行下道工序的加工。但在此过程中,焊管表面常会产生斜向45°左右的小褶皱,俗称“屈服纹”,严重时有突起手感,影响管材的表面质量,见图1。产生褶皱的焊管在拉伸机上进一步加大变形量时会产生明显的藕节状不均匀变形,如图2所示。

图1 有、无褶皱的管子的宏观形貌Fig.1 Macrographs of the tubes with and without wrinkles

图2 有、无皱褶的管子在拉伸试验中的形貌Fig.2 Macrographs of the tubes with and without wrinkles during the tensile test

对类似问题的研究发现,将冷轧低碳钢加工成成型件时,由于材质及变形工艺不当,极易在工件表面形成各类起棱、起皱和橘皮纹等缺陷,严重时还会开裂。据有关学者研究,类似缺陷的产生多与钢板拉伸应力- 应变图中的屈服点延伸密切相关[1- 2]。通过减小、消除、推迟或避开屈服点延伸,可有效地避免上述缺陷。如林红春[3]通过减小变形量,并采用在钢中添加微量钛消除了冲压件的表面起皱;张琦等[4]通过优化烘烤工艺消除了冲压成形的薄壁容器表面的褶皱;王文祥等[5]通过预喷砂、避免热处理等方法消除了钢制拉伸药筒的表面起棱;项志量[6]通过短时间人工时效降低拉伸应力- 应变曲线的斜率、推迟屈服点延伸消除了2024合金表面的滑移线;连福亮等[7]通过预变形消除了轴承保持器球兜内的皱纹。

鉴于双层卷焊管表面褶皱与上述现象极为相似,本文也对其屈服点延伸与表面质量的相关性进行了研究,并分析了钢带材质、加工工艺等对该缺陷产生的影响。

1 双层卷焊管盘管拉伸曲线分析

1.1 盘管变形

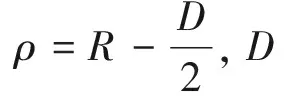

双层卷焊管的盘管过程属于薄壁管材无芯弯曲变形。当卷焊管由直管变为具有一定曲率的弯管时,管子外沿在切向拉应力的作用下产生伸长变形,表面褶皱大多发生于该部位。

(1)

图3 卷焊管的盘绕形变参数Fig.3 Coiling deformation parameters of the brazed tube

表1 双层卷焊管的盘绕参数Table 1 Coiling parameters for the double wall brazed tube

1.2 有褶皱卷焊管的拉伸应力- 应变图

为找出焊管表面产生褶皱的原因,从直径为9.52 mm的正常管和表面褶皱管各取150 mm长一段在INSTRON 5582拉伸试验机上进行拉伸试验,拉伸速率4 mm/min,结果列于表2。图4为两种卷焊管的拉伸应力- 应变图。由这些结果可见,除表面褶皱焊管的强度略高于正常管外,两种焊管的拉伸应力- 应变图基本相同,都没有明显的屈服点延伸。但将拉伸应力- 应变图放大后则可发现, 表面褶皱管在0.5%~1.0%的变形区间内存在一段短暂的屈服点延伸平台,而正常管的相同部位则为平滑的曲线。关于屈服点延伸,王必磊等[9]在“关于低碳钢屈服点延伸现象的研究现状”一文中提到:有学者认为该现象是钢板在自然时效或热处理后,原间隙固溶于晶胞中的C、N原子从中析出并偏聚于位错,与位错发生交互作用形成柯氏气团钉扎位错,在钢板发生拉伸变形时,当外力足以克服钉扎阻力时位错脱钉,柯氏气团对位错的不断钉扎和脱钉导致钢板表面出现与试样拉伸轴向成45°左右夹角的不均匀褶皱带,也称吕德斯带。也有学者认为,吕德斯带是基体内的间隙原子向晶界偏聚,强化了晶界,变形过程中位错通过晶界时受到的阻力增大从而产生屈服点延伸。不论屈服点延伸的形成机制如何,由于屈服点延伸而导致钢板变形时出现起皱已得到众多学者的认可。从上文中对焊管盘管变形量的计算可知,双层卷焊管盘管时的变形量基本为0.5%~1.0%,而褶皱焊管的屈服点延伸也恰好发生在该范围,由此可以认为,焊管盘管时产生的褶皱正是这一变形区间的屈服点延伸所导致。

表2 卷焊管的力学性能Table 2 Mechanical properties of the brazed tube

图4 有、无褶皱的卷焊管的拉伸应力- 应变图Fig.4 Tensile stress- strain diagrams of the brazed tubes with and without wrinkles

2 影响卷焊管表面产生褶皱的因素

2.1 钢带材质对屈服点延伸的影响

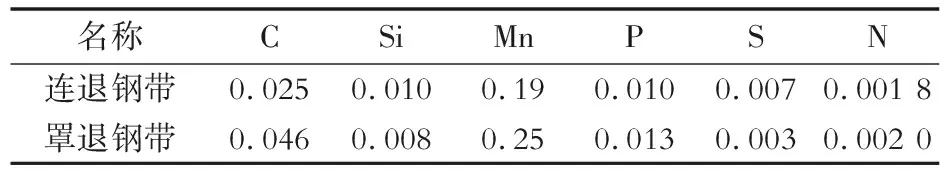

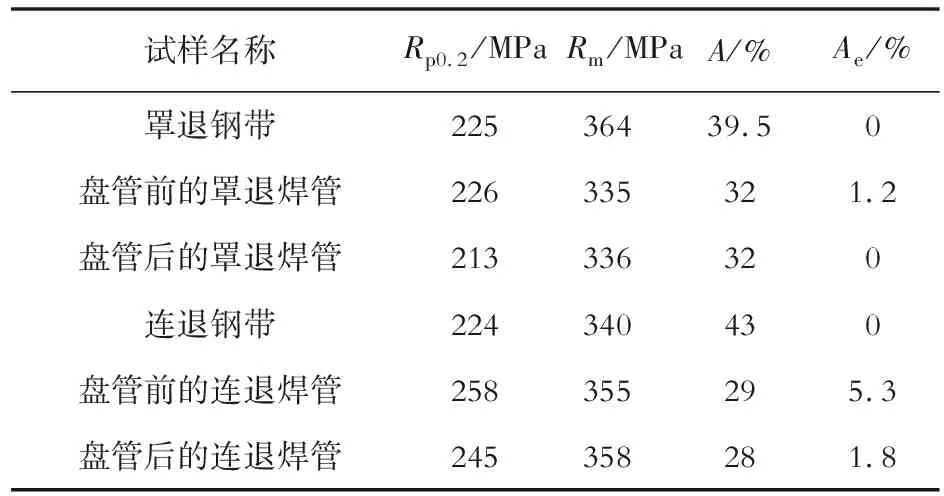

一般认为,由屈服点延伸引起钢板变形时表面发生褶皱需满足两个条件,即钢板具有屈服点延伸和变形恰好发生在该屈服点延伸平台。为此,分别选取由在连续炉退火的钢带(以下简称连退钢带)和在罩式炉退火的钢带(以下简称罩退钢带)制造的直径为8.0 mm的卷焊管(钢带的主要成分如表3所示),并分别取盘管变形前、后的卷焊管,按上述的拉伸试验方法测定盘管前、后的力学性能(见表4)及拉伸应力- 应变图(如图5所示)。

表3 钢带的化学成分(质量分数)Table 3 Chemical compositions of the steel strip (mass fraction) %

两种卷焊管的拉伸应力- 应变图表明,连退钢带与罩退钢带均无明显的屈服点延伸,但经卷曲成型及高温钎焊后,由罩退钢带制造的焊管(以下简称为罩退焊管)出现1.2%的短暂屈服点延伸;但经过0.5%~1.0%的盘管变形后,屈服点延伸消失,拉伸应力- 应变曲线平滑,塑性变形均匀,焊管表面也无褶皱。而由连退钢带制造的焊管(以下简称连退焊管)在盘管前就存在5.3%的屈服点延伸,经过盘管变形后未能完全消除,仍有1.8%的屈服点延伸。产生上述差异的原因,可能是卷管在快速加热至1 100 ℃以上的钎焊温度时,钢管中的渗碳体发生了一定程度的回溶,发生奥氏体相变后,晶胞内间隙固溶的碳含量大幅增加,并开始向位错、晶界等缺陷处扩散,随后冷却时,由于冷速较快,少量碳原子析出为渗碳体,而更多的碳原子由于在位错、晶界等处偏聚[10],形成柯氏气团或强化了晶界,增大了位错通过的阻力,导致焊管屈服点延伸。这种连退焊管与罩退焊管盘管前存在的屈服点延伸差的原因,可能是连退焊管的碳含量较低,其渗碳体更细小,钎焊时更易回溶。此外由于退火方式的差异,连退钢带的固溶碳含量也较高,因此钎焊过程中,碳原子在位错或晶界的偏聚更多,在以上两种因素的共同作用下,一方面造成连退焊管的强度更高,另一方面屈服点延伸也更明显。从这两种材料卷焊管盘管前、后的拉伸应力- 应变图可明显地看出罩退焊管不易出现表面褶皱而连退焊管易发生褶皱的原因:盘管后,连退焊管的屈服点延伸未完全消除,当变形发生在该区间时即出现表面褶皱。

图5 罩退钢带(a)和卷焊管(c)及连退钢带(b)和卷焊管(d)的拉伸应力- 应变图Fig.5 Tensile stress- strain diagrams of (a) the steel strip and (c) the brazed tubes annealed in bell- type furnace, and (b) the steel strip and (d) the brazed tube annealed in continuous- type furnace

表4 钢带及卷焊管的力学性能Table 4 Mechanical properties of the steel strip and the brazed tube

2.2 钎焊温度对屈服点延伸的影响

由上述分析可知,由于钎焊会造成焊管间隙固溶原子扩散,从而导致焊管屈服点延伸有差异。为进一步验证钎焊温度对焊管屈服点延伸的影响,又进行了不同钎焊温度的试验。试验采用上述连退钢带在同一制管线上生产的φ4.76 mm卷焊管,卷管的钎焊温度设定为1 130和1 105 ℃,分别对在这两种温度卷焊的钢管在盘管变形前(直管)、后(弯管)进行拉伸试验,其拉伸应力- 应变图如图6所示,力学性能如表5所示。

图6 1 105 ℃钎焊的钢管盘管前(4)、后(1)及1 130 ℃钎焊的钢管盘管前(3)、后(2)的拉伸应力- 应变图Fig.6 Tensile stress- strain diagrams of the tubes brazed at 1 105 ℃ before (4) and after (1) coiling as well as brazed at 1 130 ℃ before (3) and after (2) coiling

表5 不同温度钎焊的卷焊管的力学性能Table 5 Mechanical properties of the tubes brazed at different temperatures

图6表明,盘管变形前,3号和4号卷焊管均有屈服点延伸,但由于没有变形,焊管表面正常。但1 105 ℃钎焊的4号管的屈服点延伸达4.2%,明显比1 130 ℃钎焊的3号管2.3%的屈服点延伸更长。盘管后,两种温度钎焊的钢管的屈服点均有所下降,屈服点延伸显著减小,1 130 ℃钎焊的2号管盘管变形已基本消除屈服点延伸,钢管表面光滑。而1 105 ℃钎焊的1号管还有0.5%屈服点延伸,表面显现褶皱。

以上试验结果说明,钎焊温度对双层卷焊管屈服点延伸及表面褶皱的产生有影响。据有关文献[11- 12]报道,在相同条件下,随着晶粒尺寸的增大,晶界密度降低,碳原子向晶界偏聚时在晶界上的分布比例减小,屈服点延伸也随之减小。本文试验结果表明,钎焊温度越高,奥氏体相变越充分,晶粒也越粗大,因此屈服点延伸也越短。

3 结论

(1)双层卷焊管表面褶皱的产生,是卷管高温钎焊形成的屈服点延伸在盘管变形后未完全消除造成的,若变形发生在该屈服点延伸区间,则会在卷焊管表面形成褶皱。

(2)用不同钢带制造的双层卷焊管,由于含碳量及退火方式的差异会造成其固溶碳含量的差异,当双层管在快速加热至1 100 ℃左右的钎焊温度、外两层管壁焊合时,由于渗碳体回溶度的不同,也会造成碳原子在位错或晶界偏聚的不同,导致盘管变形前屈服点延伸的不同及变形后褶皱的差异。

(3)钎焊温度对褶皱的产生也有显著影响,这可能是由于在不同的钎焊温度下渗碳体的偏聚程度不同,造成褶皱程度的差异。