某难选铜矿选矿新工艺研究

2014-08-27张红英陈志强罗传胜

张红英,陈志强,罗传胜,刘 进

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

含砷铜精矿在冶炼时易引起环境污染,故对铜精矿中的砷含量有严格要求.含砷铜矿物的可浮性与共生的硫化铜矿物的可浮性通常很接近,所以分离它们很困难[1-2].本研究针对某含硫砷铜矿和砷黝铜矿等富砷硫盐类铜矿物并深度氧化的难选铜矿进行选矿工艺研究.为获得砷含量合格的铜精矿,通过流程和药剂制度的对比试验,确定采用分步浮选的工艺流程,即先回收以黄铜矿为主的硫化铜矿物,再回收以砷黝铜矿和硫砷铜矿为主的含砷铜矿物.最终试验获得砷含量合格的铜精矿.

1 矿石性质

1.1 矿石的矿物组成

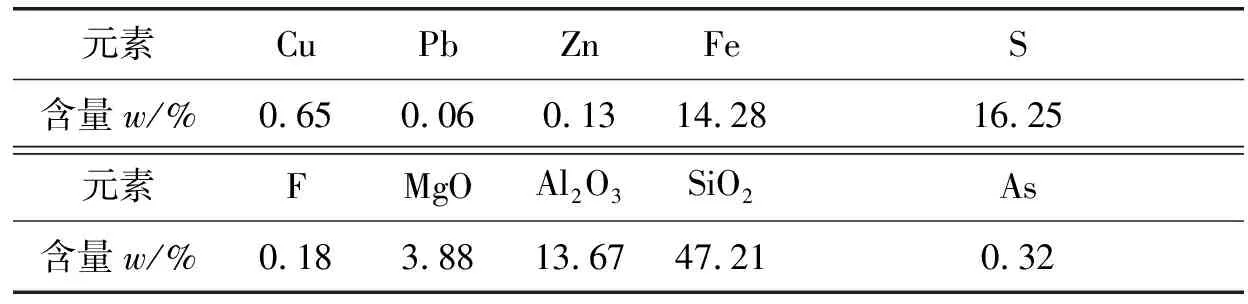

本矿石中的铜矿物以黄铜矿、砷黝铜矿和硫砷铜矿为主,其次是辉铜矿等,其中砷黝铜矿和硫砷铜矿大部分发生氧化;其他金属硫化矿物主要是黄铁矿等;金属氧化矿物是少量至微量的金红石、磁铁矿和钛铁矿等;脉石矿物主要是高岭土、伊利石、绢云母和长石等.表1是原矿的化学多元素分析结果.由表1可知,原矿中铜含量达到工业品位要求,但砷含量较高.

表1 原矿多元素分析结果Table 1 Results of Multi-element chemical analysis

1.2 硫砷铜矿和砷黝铜矿的嵌布状态和矿物学特性

借助光学显微镜和探针分析仪分析砷黝铜矿和硫砷铜矿的矿物学特性,结果表明,硫砷铜矿和砷黝铜矿的粒度均较细,主要粒度范围是0.001~0.08 mm,其中0.01mm以下粒级占18.23%,原矿中99%的砷以类质同象方式赋存于硫砷铜矿和砷黝铜矿中.砷黝铜矿Cu12As4S13:Cu 51.57%,As 20.26%,S 28.17%.硫砷铜矿普遍含Fe,Sb和Si,个别硫砷铜矿含Zn,平均含Cu 46.95%,As 17.31%.可见,含砷黝铜矿和硫砷铜矿的铜精矿中的砷超标是必然的.

2 试验结果与分析

2.1 工艺流程的确定

该矿石中的砷主要存在于砷黝铜矿和硫砷铜矿中,含砷硫化铜矿与不含砷硫化铜矿的主要分离方法是以矿物选择性氧化为基础[3],本矿中的砷黝铜矿和硫砷铜矿已发生氧化,为得到砷含量合格的铜精矿,选择分步浮选工艺流程回收铜矿物[4],既先浮易浮的黄铜矿和辉铜矿等硫化铜矿,再浮难浮的砷黝铜矿和硫砷铜矿.

为使黄铜矿和辉铜矿等铜矿物尽可能多的浮上来,同时又使硫砷铜矿和砷黝铜矿尽可能少浮,采用添加石灰抑制硫砷铜矿和砷黝铜矿的措施,使其进一步氧化.捕收剂选择方面,选用对黄铜矿选择性较好的捕收剂.硫砷铜矿和砷黝铜矿的浮选需先添加硫化钠进行活化,再选用捕收能力较好的捕收剂.

2.2 黄铜矿的浮选

2.2.1 黄铜矿浮选石灰用量试验

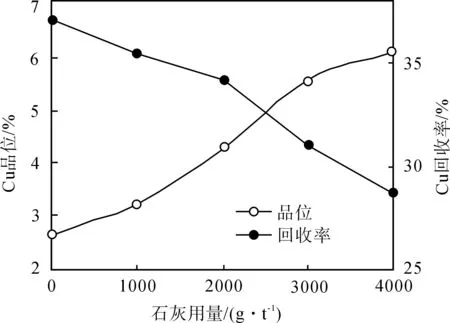

按图1所示的流程进行黄铜矿浮选石灰用量试验,试验结果如图2所示.由图2可知,随石灰用量增加,铜1粗精矿的品位上升,回收率下降.当石灰用量超过2700 g/t,铜1粗精矿品位提高幅度减少,回收率继续下降.因此,确定石灰的合适用量约为2700 g/t,此时铜1粗精矿铜品位约5%,铜回收率约40%.

图1 铜1浮选石灰用量试验流程

2.2.2 黄铜矿浮选捕收剂的选择

在黄铜矿的浮选中采用选择性好的捕收剂才会使含砷硫化铜矿尽可能少浮.关于捕收剂的选择,需选用对黄铜矿选择性好、而对含砷硫化铜矿选择性较差的捕收剂.捕收剂Z-200对黄铜矿具有较好的选择性[5],故对丁黄药与Z-200进行了对比试验.试

图2 石灰用量试验结果

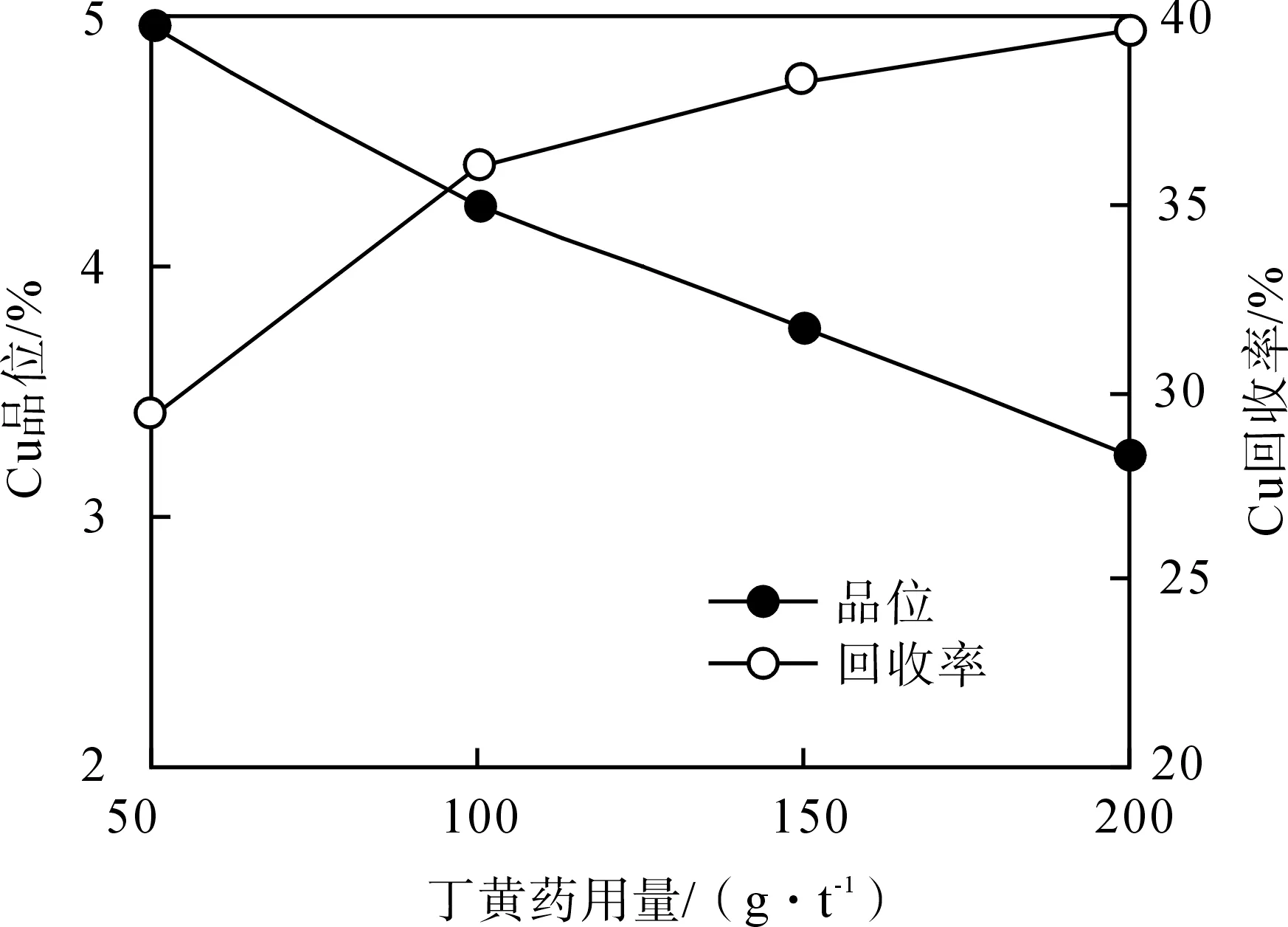

验流程如图3所示,试验结果如图4所示.由图4可知,随捕收剂用量增加,铜1精矿品位降低,回收率升高.与丁黄药相比,用Z-200捕收剂获得的铜精矿品位高,回收率略低,说明Z-200的选择性明显优于丁黄药.当捕收剂Z-200用量大于30 g/t后,铜1精矿回收率提高幅度减小,铜品位下降幅度增加.故确定捕收剂Z-200的合适用量为30 g/t.

图3 铜1浮选捕收剂试验流程

图4 捕收剂Z-200与丁黄药用量对比试验结果

Fig.4Contrast test on the dosage of collector Z-200 and butyl xanthate

2.3 硫砷铜矿和砷黝铜矿的浮选

硫砷铜矿和砷黝铜矿已发生部分氧化,且在黄铜矿浮选时加入石灰抑制,故浮选时需先用硫化钠进行活化.捕收剂以丁黄药与自行研制的酯类药剂PQ按一定比例混合后添加[6].硫砷铜矿和砷黝铜矿的浮选给矿为浮选黄铜矿的尾矿,试验流程如图5所示.

图5 铜2浮选条件试验流程

2.3.1 Na2S用量试验

合适的硫化钠用量有利于氧化矿的活化,但如果硫化钠用量过量时,也会对目的矿物产生抑制作用.按图5所示的流程,在PQ用量70 g/t、丁黄药用量120 g/t的条件下进行硫化钠用量试验,试验结果如图6所示.由图6可知,随硫化钠用量增加,铜2 粗精矿回收率上升,而品位上升到一定程度开始下降.故确定Na2S合适用量为500 g/t.

图6 Na2S用量试验结果

2.3.2 丁黄药用量试验

按图5所示的流程,在Na2S用量500 g/t、PQ用量70 g/t的条件下进行丁黄药用量试验,试验结果见图7.由图7可知,随丁黄药用量增加,铜2粗精矿回收率提高,品位下降.当丁黄药用量大于100 g/t后,铜精矿回收率提高幅度减小,但考虑在硫砷铜矿和砷黝铜矿的粗选中,需尽量提高铜回收率.故确定丁黄药合适用量为120 g/t.

图7 丁黄药用量试验结果

2.3.3 PQ用量试验

为提高对难浮铜矿物的捕收能力,通常采用丁黄药与其它药剂配合使用,这里选用捕收能力较好的PQ与丁黄药配合使用,PQ是广州有色金属研究院自行研制的酯类药剂.按图5所示的流程,在Na2S用量500 g/t、丁黄药用量120 g/t的条件下进行PQ用量试验,试验结果见图8.由图8可知,随PQ用量增加,铜2 粗精矿回收率提高,品位下降.当PQ用量大于50 g/t后,铜精矿回收率提高幅度减小,但考虑在硫砷铜矿和砷黝铜矿的粗选中,需尽量提高铜回收率.故确定PQ合适用量为70 g/t.

图8 PQ用量试验结果

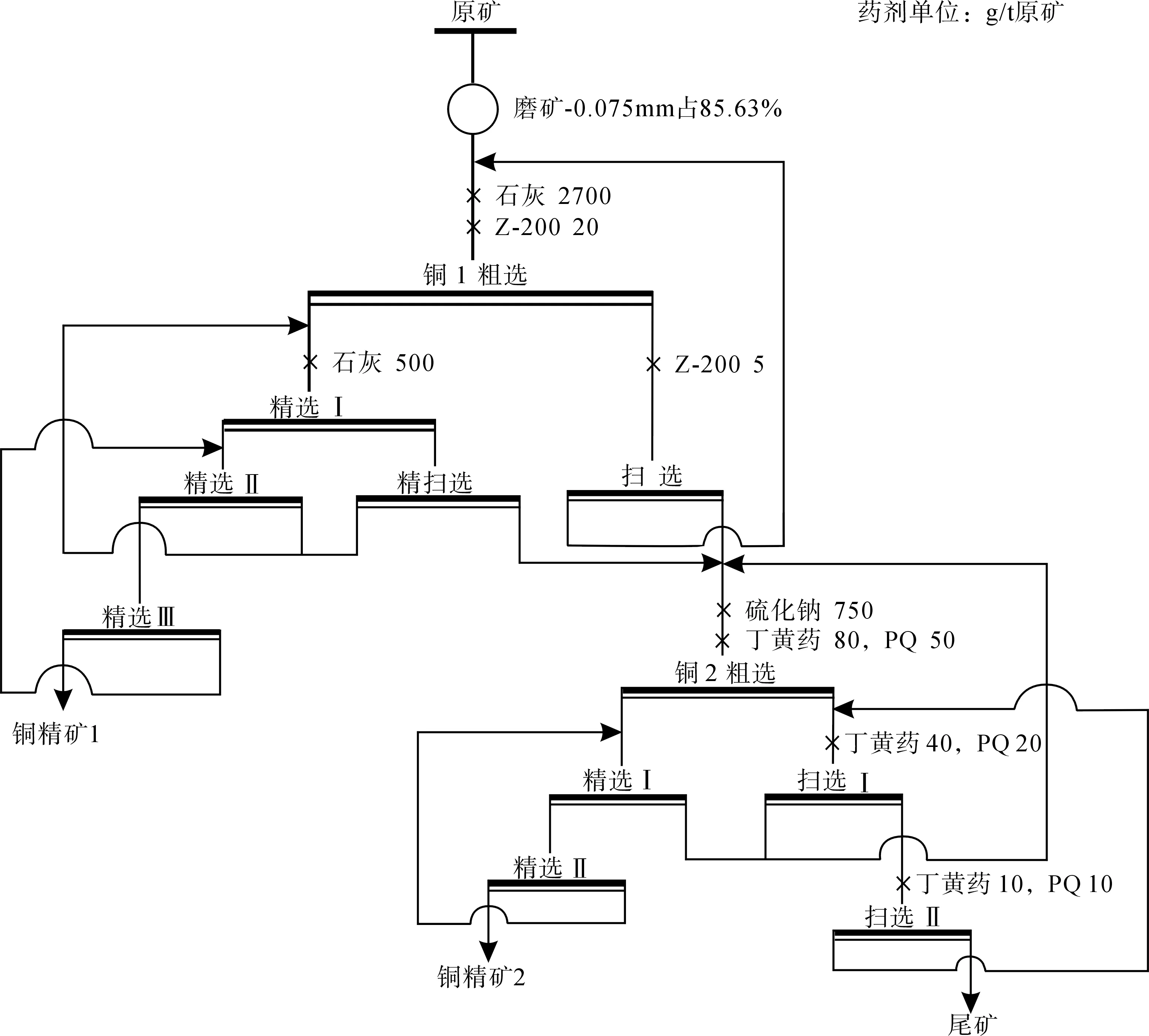

2.4 全流程闭路试验

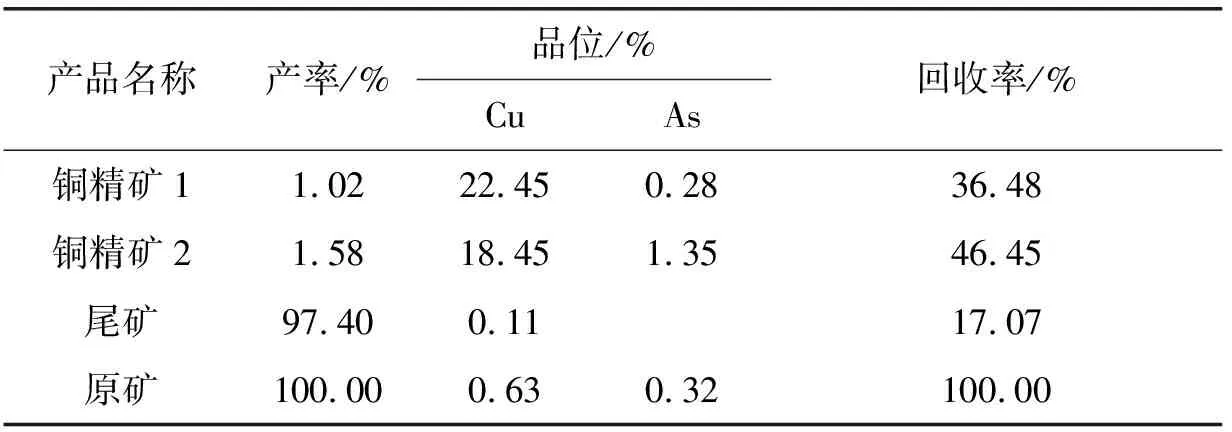

在条件实验的基础上,进行铜浮选的全流程闭路试验,试验流程如图9所示,试验结果列于表2.由表2可知,试验中获得两个含砷不同的铜精矿.铜精矿1铜品位22.44%,铜回收率36.48%;铜精矿2铜品位18.45%,铜回收率46.45%,总铜回收率为82.93%.铜精矿1含砷0.28%,铜精矿2含砷1.35%,一级品铜精矿含砷要求不大于0.3%.可见,铜精矿1达到了一级品铜精矿的含砷要求,铜精矿2含砷超标是因铜精矿2的主要铜矿物为砷黝铜矿和硫砷铜矿.目前通过选矿方法难以除砷的情况下,可采取配矿或将铜精矿炼成冰铜的方式来解决产品出路[7-8],提高企业的经济效益.

表2 闭路试验结果Table 2 Results of closed circuit test

图9 全工艺闭路试验流程

3 结 论

针对该难选铜矿的矿石性质,为得到合格的铜精矿,采用分步浮选的工艺流程,即先采用对黄铜矿选择性好的捕收剂Z-200回收以黄铜矿为主的铜矿物,再以丁黄药和PQ为捕收剂回收以砷黝铜矿和硫砷铜矿为主的含砷铜矿物.对铜品位0.65%的原矿,获得两个含砷不同的铜精矿产品,铜品位22.44%、铜回收率36.48%的铜精矿1,铜品位18.45%、回收率46.45%的铜精矿2,总铜回收率为82.93%.其中铜精矿1含砷0.28%,铜精矿2含砷1.35%,铜精矿1达到了一级品铜精矿的含砷要求.铜精矿2含砷超标是因铜精矿2的主要铜矿物为含砷黝铜矿和硫砷铜矿,目前选矿方法难以除砷,可采取配矿或将铜精矿炼成冰铜的方式来解决产品出路.

参考文献:

[1] D·弗拉西罗等. 硫砷铜矿和砷黝铜矿与不含砷的硫化铜矿物选择性氧化一溶解分离法[J]. 国外金属矿选矿,2001(3):32-35.

[2] 钱鑫,童雄.硫化矿除砷研究的最新进展[J].中国矿业,1993(9):39-42.

[3] 郭宇.含砷黝铜矿的铜矿石浮选试验研究[J].云南冶金,1995(3):35-37.

[4] 彭会清,熊晨曦,文勤.安徽某难选硫化铜矿石浮选试验研究[J].金属矿山,2006(12):26-28.

[5] 叶国华,童雄,张杰.含砷矿石的除砷研究进展[J].国外金属矿选矿,2006(3):20-24.

[6] 罗小华.禽砷铜矿物的除砷研究[J].金属矿山,1989(4):56-57.

[7] 高利坤,张宗华,李春梅.大厂硫砷锡混合矿工艺矿物特性及硫砷分离试验研究[J].有色金属(选矿部分),2003(1):6-9.

[8] 周源,艾光华.提高某难选氰化铜矿石铜回收率的试验研究[J].金属矿山,2005(10):44-46.