铸态和固溶态Mg-Sn二元合金的组织与力学性能*

2014-08-27黄正华戚文军

黄正华,戚文军,徐 静,蔡 畅

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

镁合金具有比重小、比强度和比刚度高、阻尼和导热性能好等优点,在汽车、通讯电子及航空航天等领域中得到日益广泛地应用[1].诸多镁合金零部件在应用过程中要承受高温及长时间的应力作用,这对其耐热性能提出了较高的要求.目前已开发和应用的耐热镁合金主要有Mg-Al,Mg-Zn和Mg-RE系[2],其中Mg-Al和Mg-Zn系合金组织中主要强化相β-Mg17Al12和MgZn2的热稳定性较差,难以作为高温长时间使用的零部件,虽然Mg-RE系合金组织中主要强化相Mg-RE的热稳定性显著提高,高温性能优异,但其价格较高,因此目前主要应用于航空航天及军事领域中.

与上述合金系相比,Mg-Sn系合金呈现以下特点:合金凝固区间小,形成的疏松和热裂等铸造缺陷较少;Sn在Mg中的固溶度由在共晶温度834 K时的14.85%显著减至473 K时的0.45%,如此大的固溶度变化范围可为后续的时效强化提供足够空间;Mg2Sn强化相的热稳定性远高于β-Mg17Al12和MgZn2相,使Mg-Sn系合金呈现出较优异的高温性能.所以,Mg-Sn合金作为新系列耐热镁合金,其已在国内外引起广泛重视,但目前总体上的工作仍处于起步阶段,许多研究工作亟待开展[3-7].为此,本文将对铸态和固溶态Mg-xSn(x=2.18~6.54)二元合金的组织及力学性能进行研究,同时讨论其强化机理及分析其冲击韧性.

1 实验部分

合金锭Mg-xSn(x=2.18~6.54)由工业纯Mg和纯Sn,在有混合气体(CO2+0.2%SF6)保护的MRL-8型镁合金电阻炉中熔炼而成.首先待纯Mg熔化后升温至1003 K,然后加入纯Sn,在1 h内搅拌熔体两次以保证成分均匀,再添加精炼剂,搅拌5 min后升温至1023 K并静置20 min,待熔体温度冷却至988 K时除渣,最后将除渣后的熔体浇入预热温度为523 K的楔形金属型模具中,得到铸态试样.将铸态试样置于热处理炉中,在723 K下保温2~24 h后水冷,得到固溶态试样.

先将试样打磨和抛光,然后用浓度为4 %的硝酸酒精溶液进行腐蚀处理.用Leica DM IRM型光学显微镜(OM)和JEOL JXA-8100型扫描电子显微镜(SEM)观察合金组织,用Cu靶的D/MAX-RC型X射线衍射仪(XRD)进行相组成分析,用JY Ultima2型等离子体原子发射光谱仪(ICP)测定铸态Mg-xSn合金中的Sn含量.

拉伸试样为小型板状标准试样,拉伸试验在DNS200型万能材料试验机上进行,试验温度分别为室温(298 K)和高温(423 K),拉伸速度为2 mm/min;用MH-5L型维氏硬度计测试试样的硬度,加载负荷为9.8 N,加载时间为20 s;冲击试验在JBN500型摆锤式冲击试验机上进行,冲击试样为无缺口标准冲击韧性试样.

2 结果与讨论

2.1 铸态组织与力学性能

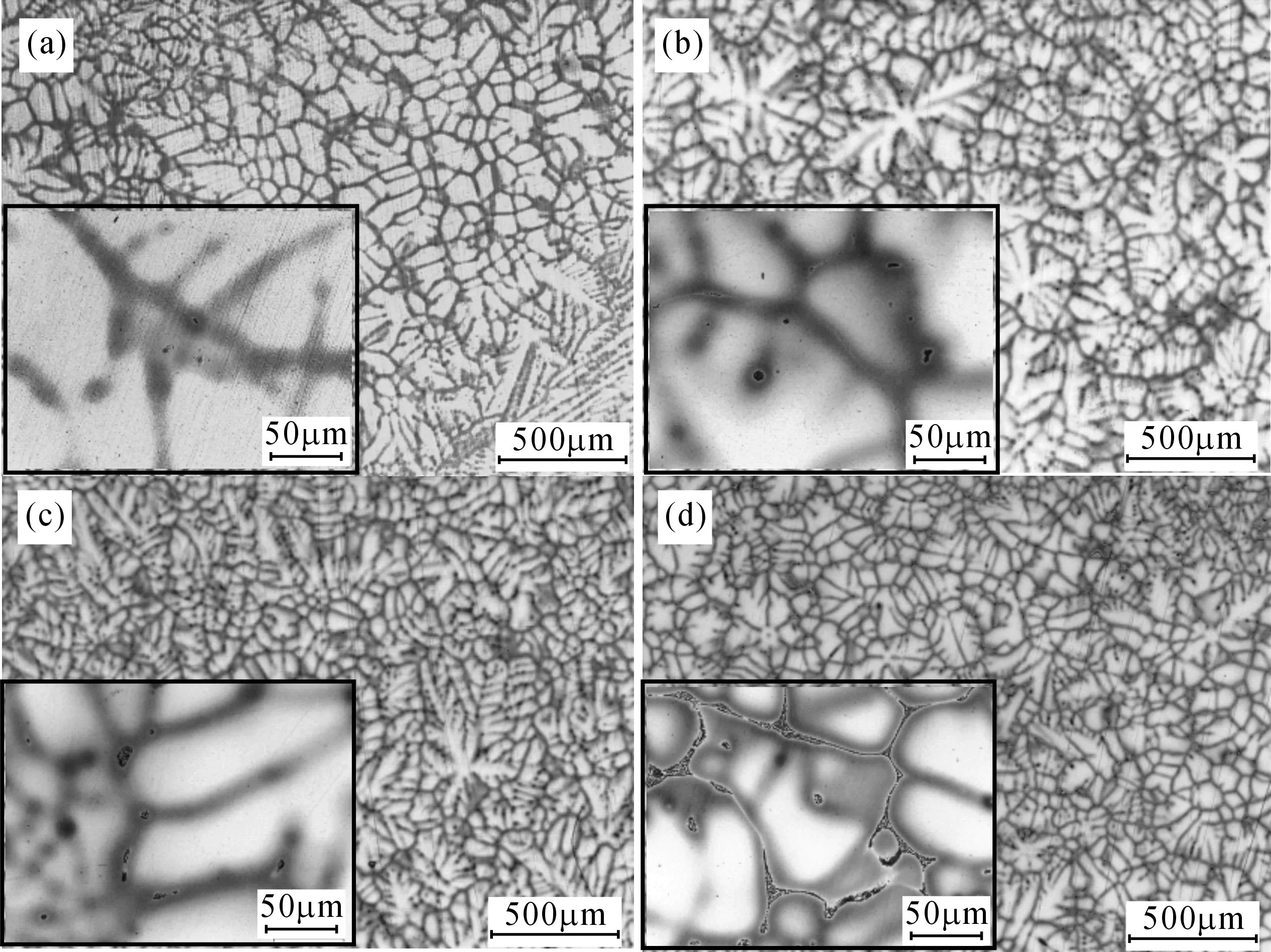

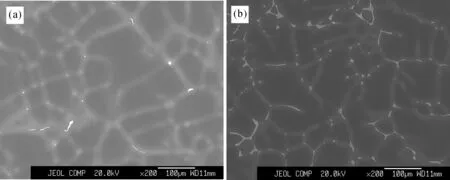

图1和图2分别为铸态Mg-xSn合金的OM和SEM图.从图1和图2可见,随着Sn含量的增加,粗大树枝晶状α-Mg相逐渐细化, 高热稳定相Mg2Sn逐渐增多并趋于连续网状分布于晶界处.铸态Mg-6.54Sn合金的XRD谱(图3)亦证实,Mg-xSn合金铸态组织中的第二相为Mg2Sn.

图1 铸态Mg-xSn合金的OM照片(插图为高倍照片)

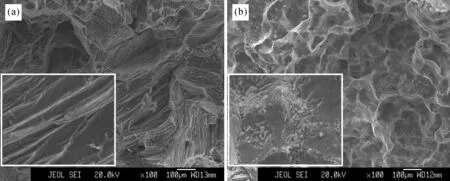

图2 铸态Mg-xSn合金的SEM图(a) Mg-3.52Sn;(b) Mg-6.54SnFig.2 SEM graphs of as-cast Mg-xSn alloys

图3铸态Mg-6.54Sn合金的XRD谱

Fig.3XRD spectrum of as-cast Mg-6.54Sn alloy

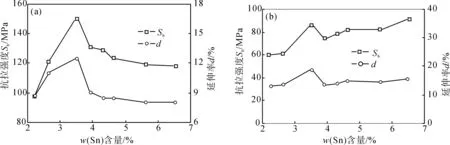

图4为铸态Mg-xSn合金在室温和高温下的拉伸力学性能.从图4可见:随着Sn含量的增加,室温下抗拉强度σb和延伸率δ均呈现先升高后降低的趋势,由Mg-2.18Sn合金的95 MPa和8.5%分别逐渐提高至Mg-3.52Sn合金的151 MPa 和12.5%,接着逐渐降至Mg-6.54Sn合金的118 MPa 和8.0%;高温下σb和δ的变化趋势均相同,先由Mg-2.18Sn合金的60 MPa和13.0%分别逐渐提高至Mg-3.52Sn合金的87 MPa 和19.0%,接着分别降至Mg-3.92Sn合金的74 MPa 和13.5%,然后又逐渐提高至Mg-6.54Sn合金的92 MPa和15.5%,其中σb的值甚至略高于Mg-3.52Sn合金的.综上所述,Mg-3.52Sn合金在室/高温下均呈现出较佳的拉伸力学性能,而Mg-6.54Sn合金在高温下呈现出较佳的拉伸力学性能.

图4 铸态Mg-xSn合金的室温和高温拉伸力学性能(a)室温;(b)高温Fig.4 Tensile mechanical properties at ambient and elevated temperatures of as-cast Mg-xSn alloys(a)ambient temperature;(b)elevated temperature

图5为铸态Mg-3.52Sn和Mg-6.54Sn合金在室温和高温下拉伸断口SEM形貌.从图5可见,两合金的拉伸断口呈韧性断裂和脆性断裂的复合断裂.室温下Mg-3.52Sn合金拉伸断口断面中存在较明显的韧窝和蛇行滑移,同时还有一定量的解理台阶和河流花样;而Mg-6.54Sn合金拉伸断口断面中韧窝变浅,蛇行滑移变少,这与其拉伸力学性能显著降低相一致.随着拉伸温度的提高,以韧窝和蛇行滑移为特征的韧性断裂增强,而以解理台阶和河流花样为代表的脆性断裂减弱,这与合金延伸率大幅提高相一致.

图5 铸态Mg-3.52Sn和Mg-6.54Sn合金的室温和高温拉伸断口SEM形貌(插图为高倍照片)

Fig.5SEM morphology of tensile fractures at ambient and elevated temperatures of as-cast Mg-3.52Sn and Mg-6.54Sn alloys(illustrations are the graphs with high magnification)

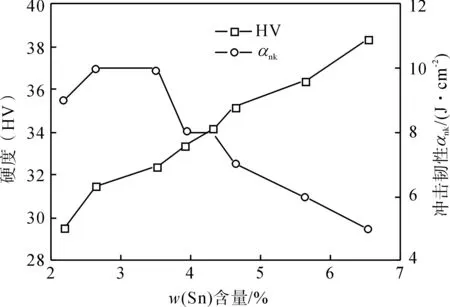

图6为铸态Mg-xSn合金的硬度(HV)和冲击韧性αnK.从图6可见,随着Sn含量的增加,HV值由Mg-2.18Sn合金的29.5逐渐提高至Mg-6.54Sn合金的38.4,这是由于硬质相Mg2Sn(HV值为119[10])逐渐增多所致.αnK值先由Mg-2.18Sn合金的9 J/cm2稍提高至Mg-3.52Sn合金的10 J/cm2,接着逐渐降至Mg-6.54Sn合金的5 J/cm2.

图6 铸态Mg-xSn合金的硬度(HV)和冲击韧性(αnK)

Fig.6Hardness(HV)and impact toughness (αnK) of as-cast Mg-xSn alloys

晶粒尺寸和第二相是影响合金冲击韧性差异的主要内部因素.晶粒越细,晶界面积越大,在一定区域内变形进而裂纹失稳扩展所消耗的能量就越大,韧性也就越好.同时在冲击作用下,裂纹一般于α-Mg基体与第二相的界面处产生.α-Mg基体为固溶体,第二相为金属间化合物,两者性能有着本质的区别,前者强度低而塑性好,后者硬而脆.在冲击外力作用下材料发生塑性变形时,由于两相间塑性变形的不同步,首先在相界处形成微裂纹,随后就是裂纹的扩展,直至断裂.由此可推断,合金冲击韧性值的大小与α-Mg基体的强度及第二相的形态、尺寸、分布和体积分数有关[11].在Sn含量为2.18%~3.52%的范围内,随着Sn含量的增加,铸态组织逐渐细化,同时呈小块状弥散分布的Mg2Sn相较少,因此αnK值有所提高.在Sn含量为3.52%~6.54%范围内,随着Sn含量的增加,虽然铸态组织有所细化,但Mg2Sn相明显地逐渐增多,并且趋于连续网状分布于晶界处,使在相界处更易发生裂纹而导致扩展断裂,因此αnK值逐渐降低.

2.2 固溶态组织与力学性能

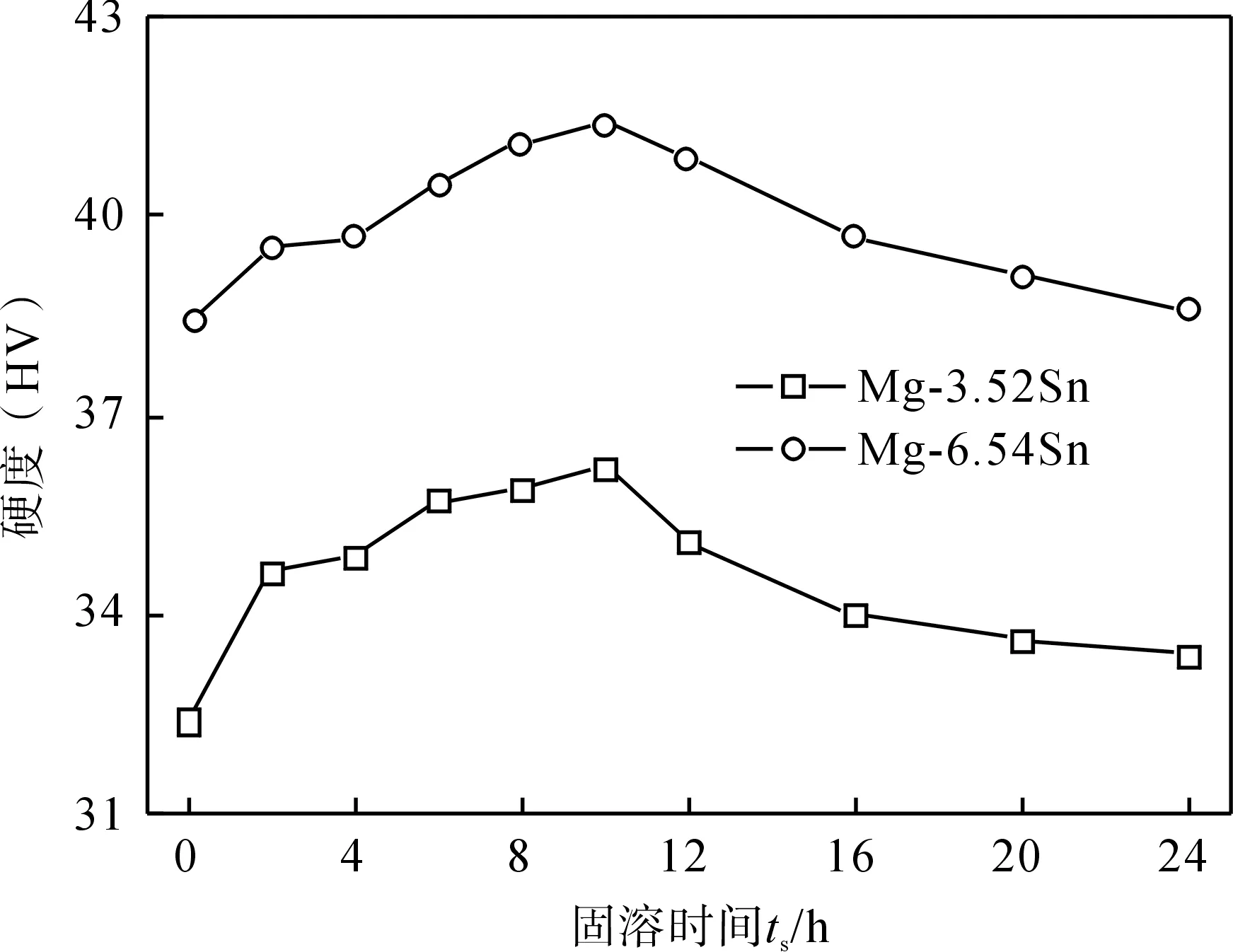

鉴于Mg-3.52Sn合金具有较佳的室/高温拉伸力学性能,以及Mg-6.54Sn合金具有最细组织、最多第二相而呈现出的良好的高温拉伸力学性能,故选择上述两种合金在723 K下固溶2~24 h,其HV值变化趋势如图7所示.从图7可见,随着固溶时间ts的增加,两合金的HV值先逐渐提高,接着逐渐降低,当ts=10 h时Mg-3.52Sn合金及Mg-6.54Sn合金的HV值达到峰值,分别为36.2和41.4.

图7Mg-3.52Sn和Mg-6.54Sn合金在723 K下固溶2~24 h后的硬度(HV)曲线

Fig.7Hardness (HV) of Mg-3.52Sn and Mg-6.54Sn alloys solution-treated at 723 K for 2~24 h

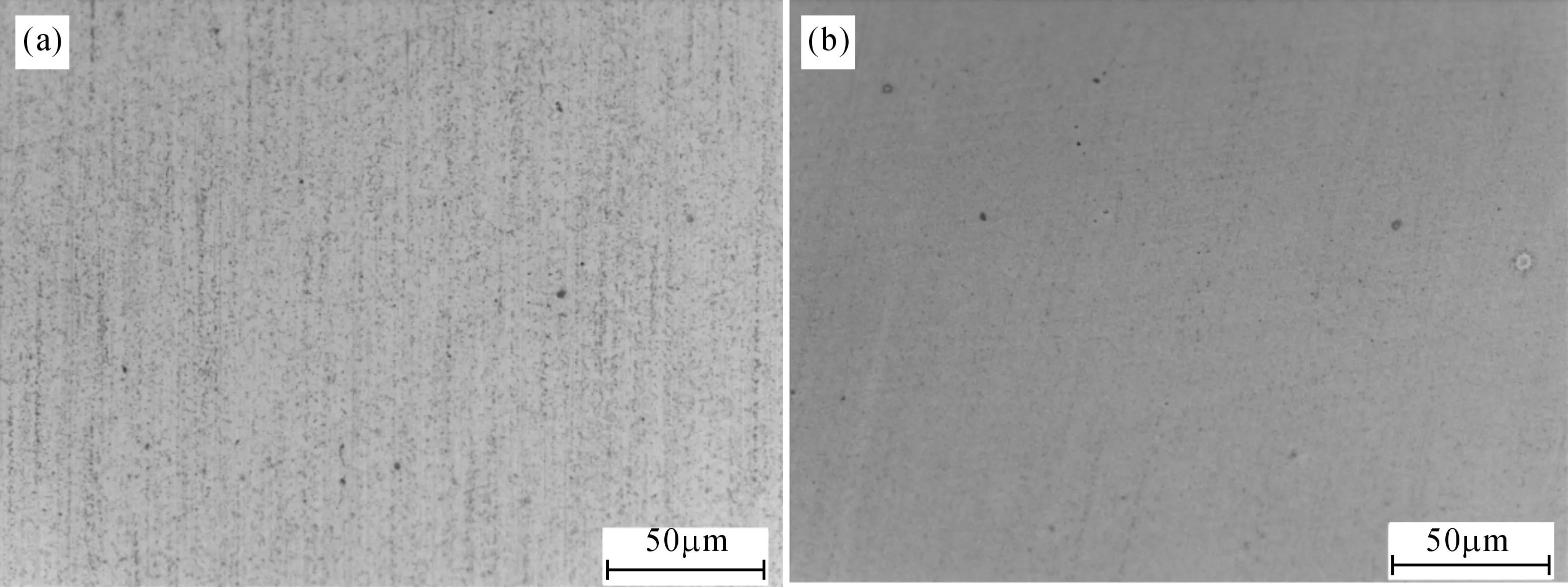

图8为固溶态Mg-3.52Sn和Mg-6.54Sn合金的OM照片.从图8可见,经723 K/10 h固溶后,两合金组织中Mg2Sn相已完全固溶于α-Mg基体中.

图8 固溶态Mg-3.52Sn和Mg-6.54Sn合金的OM照片

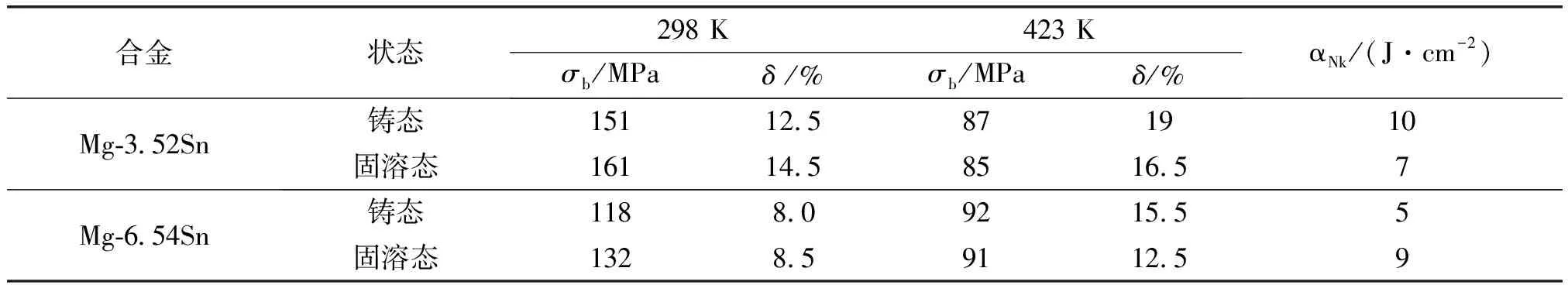

表1为铸态和固溶态Mg-3.52Sn和Mg-6.54Sn合金的拉伸力学性能和冲击韧性αnK.由表1可知:在室温下Mg-3.52Sn合金和Mg-6.54Sn合金的拉伸力学性能有所提高,σb分别提高至161 MPa和132 MPa,后者提高幅度更大,而δ分别提高至14.5%和8.5%,前者提高幅度更大;在高温下二者的拉伸力学性能均变化不大,σb基本保持不变,δ稍降低,Mg-3.52Sn合金的αnK值降至7 J/cm2,而Mg-6.54Sn合金的αnK值提高至9 J/cm2.

图9为室温下固溶态Mg-3.52Sn和Mg-6.54Sn合金的拉伸断口形貌,其中插图为高倍照片.从图9可见,Mg-3.52Sn合金拉伸断口断面中韧窝和蛇行滑移变得明显,解理台阶和河流花样有所减少;Mg-6.54Sn合金拉伸断口为沿晶韧性断裂,断口表面的晶界上出现大量的滑移特征.这与两合金室温拉伸力学性能提高相一致.

表1铸态和固溶态Mg-3.52Sn和Mg-6.54Sn合金的拉伸力学性能和冲击韧性

Table1Tensilemechanicalpropertyandimpacttoughnessofas-castandsolution-treatedMg-3.52SnandMg-6.54Snalloys

合金状态298 K423 Kσb /MPaδ /%σb/MPaδ/%αNk/(J·cm-2)Mg-3.52Sn铸态15112.5871910固溶态 16114.58516.57Mg-6.54Sn铸态1188.09215.55固溶态 1328.59112.59

图9 固溶态Mg-3.52Sn和Mg-6.54Sn合金的室温拉伸断口SEM形貌

经固溶处理后,Mg2Sn相已完全固溶于α-Mg基体中,在此固溶强化作用下导致合金的室温拉伸力学性能有所提高,且具有更多Mg2Sn相的Mg-6.54Sn合金提高幅度更大.而在高温下,Mg2Sn相的固溶使第二相作为高温强化相的作用减弱,但另一方面溶入的Sn又能提高α-Mg基体的高温性能,在两者的作用下合金的高温抗拉强度基本保持不变.经固溶处理后,Mg-3.52Sn合金组织中少量Mg2Sn相的固溶,有利于αnK值的提高,但固溶处理不可避免会导致合金组织中晶粒不同程度的粗大,因此αnK值有所降低.而Mg-6.54Sn合金组织中较多Mg2Sn相的固溶,这增强了基体强度,导致αnK值有所提高.

3 结 论

(1)随着Sn含量的增加,铸态组织中粗大树枝晶状的α-Mg相逐渐细化,高热稳定性相Mg2Sn逐渐增多,并且趋于连续网状分布于晶界处.

(2)随着Sn含量的增加,室温下合金铸态拉伸力学性能及冲击韧性为先提高后降低,具有最佳性能的Mg-3.52Sn合金的σb,δ和αnK分别为151 MPa,12.5%和10 J/cm2;高温时合金的σb和δ先分别逐渐提高至Mg-3.52Sn合金的87 MPa 和19.0%,略有降低后又分别逐渐提高至Mg-6.54Sn合金的92 MPa和15.5%.

(3)经固溶处理后,Mg2Sn相完全固溶于α-Mg基体中,合金室温拉伸力学性能有所提高,而高温拉伸力学性能基本保持不变;Mg-3.52Sn合金的αnK值降低,而Mg-6.54Sn合金的αnK值提高.

参考文献:

[1] POLMEAR I J.Magnesium alloys and applications [J].Materials Science and Technology,1994,10(1):1-16.

[2] 陈振华.耐热镁合金[M].北京:化学工业出版社,2006:10-17.

[3] SASAKI T T,OH-ISHI K,OHKUBO T,et al. Effect of double aging and microalloying on the age hardening behavior of a Mg-Sn-Zn alloy [J].Materials Science and Engineering A,2011,530:1-8.

[4] YANG M B,PAN F S,SHEN J,et al.Effects of minor additions of Ce and Y on as cast microstructure of Mg-3Sn-2Ca magnesium alloy [J].Materials Science and Technology,2012,28:509-512.

[5] LIU H M,CHEN Y G,ZHAO H F,et al.Effects of strontium on microstructure and mechanical properties of as-cast Mg-5wt.%Sn alloy [J].Journal of Alloys and Compounds,2010,504:345-350.

[6] GIBSON M A,FANG X,BETTLESC C J,et al.The effect of precipitate state on the creep resistance of Mg-Sn alloys [J].Scripta Materialia,2010,63:899-902.

[7] KANG D H,PARK S S,KIM N J. Development of creep resistant die cast Mg-Sn-Al-Si alloy[J]. Materials Science and Engineering A,2005,413-414:555-560.

[8] 张诗昌,魏伯康,林汉同,等.钇及铈镧混合稀土对AZ91镁合金铸态组织的影响[J].中国有色金属学报,2001, 11(S2):99-102.

[9] SCHMID-FETZER R,KOZLOV A.Thermodynamic aspects of grain growth restriction in multicomponent alloy solidification [J].Acta Materialia,2011,59:6133-6144.

[10] 魏尚海,陈云贵,刘红梅,等.Mg-5wt%Sn合金铸态和时效态的高温蠕变性能[J].材料热处理学报,2008,29(3):104-107.

[11] HUANG Z H,QI W J,XU J.Effect of microstructure on the impact toughness of magnesium alloys[J].Transactions of Nonferrous Metals Society of China,2012,22(10):2334-2342.