先复合后喷涂隔热型材的抗剪切性能分析

2014-08-27饶竹贵杨景军黄泽涛黄文森

饶竹贵,杨景军,黄泽涛,黄文森,李 凯

广东豪美铝业股份有限公司,广东 清远 511540

穿条式隔热型材是由铝合金型材与PA66GF25低导热材料复合加工而成的.目前,国内铝型材行业穿条式隔热型材常用的加工方法是先对铝型材做表面处理,再穿条复合,而欧美等发达国家普遍采用的是先穿条复合,再做表面处理.理论上,先复合后喷涂可比先喷涂后复合的生产效率提高将近一倍,且在穿条时产生的滚压等缺陷可因后续的喷涂而被覆盖,使工件的表面质量显著提高.

良好的开齿及稳定的滚压复合对隔热型材的抗剪切特征值极为重要[1].采用先复合后喷涂的工艺加工的隔热型材虽然在滚压后有较高的抗剪切力,但在固化工序约200 ℃的高温作用下,由于热胀冷缩,导致铝型材槽口的外夹头松动,不能紧密的咬合隔热胶条,从而使得隔热型材的纵向抗剪切性能特征值大幅降低,采用普通隔热胶条加工生产的隔热型材比未固化前的隔热型材的室温抗剪切性能下降约50%[2].本文对使用不同的隔热胶条,在不同的固化工艺条件下,以先复合后喷涂的加工方式生产的隔热型材的抗剪切性能进行了分析.

1 试验材料及处理

1.1 试 样

隔热胶条分别为国内、国外知名品牌厂家生产的普通胶条和耐高温隔热胶条,胶条的规格均为I14.8,国内普通胶条和耐高温胶条分别标记为G-PT和G-NW,国外普通胶条和耐高温胶条分别标记为J-PT和J-NW.喷涂用粉末为普通平光粉末,喷涂用粉末及铝合金基材分别符合YS/T680-2008及GB5237.1-2008标准的规定,隔热型材如图1所示.按GB/T28289-2012标准的要求取样.

图1 隔热型材

1.2 喷涂前对隔热型材的处理

按同一生产工艺一次性对型材进行成批开齿和滚压复合.对穿条后的型材同时进行卧式喷涂前处理,再进行铬化、烘干后喷粉.

2 试验结果及讨论

2.1 隔热胶条对隔热型材抗剪切性能的影响

表1为在固化温度200 ℃,固化时间15 min的条件下,分别由不同类型的隔热胶条复合而成的隔热型材的室温及高温抗剪切性能特征值.

从表1可知,未经喷粉固化,隔热型材的室温抗剪切性能特征值在91.42~92.56 N/mm之间,高温抗剪切性能特征值在61.83~63.81 N/mm之间,均符合国家标准GB5237.6-2012规定的大于24 N/mm.

使用G-PT和G-NW加工的隔热基材在喷粉固化后,其室温抗剪切性能特征值分别为45.32 N/mm和70.15 N/mm,高温抗剪切性能特征值分别为31.52 N/mm及34.04 N/mm.使用J-TP和J-NW加工成的隔热基材,在喷粉固化后,其室温抗剪切性能特征值分别为43.76 N/mm及71.04 N/mm,高温抗剪切性能特征值分别为32.91 N/mm及35.43 N/mm,各隔热型材的抗剪切性能特征值都满足GB5237.6-2012规定的≥24 N/mm.

表1 采用不同隔热胶条生产的隔热型材的纵向抗剪切强度Table 1 The longitudinal shear strength of thermal barrier profiles /(N·mm-1)

上述数据分析表明,用隔热胶条复合成的隔热型材的抗剪切性能均满足相关国家标准的要求.按常规工艺生产的隔热型材,其抗剪切性能只与滚压及开齿咬合的程度有关,而与隔热胶条的种类基本无关.采用耐高温隔热胶条复合的隔热型材比采用普通隔热胶条复合的型材的室温抗剪切性能特征值约高36%,而无论是采用耐高温胶条还是普通隔热胶条复合成的隔热型材的高温抗剪切性能相差不大.

2.2 固化条件对隔热型材抗剪切性能的影响

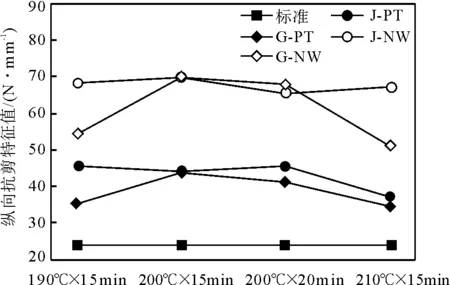

在190 ℃×15 min,200 ℃×15 min,200 ℃×20 min及210 ℃×15 min的固化条件下,隔热型材的室温、高温及低温的纵向抗剪切性能分别如图2~图4所示,图中的标准值为国家标准GB5237.6-2012的规定值.

从图2可知,采用耐高温胶条比采用普通胶条复合的隔热型材的室温抗剪切特征值高,最高约为70 N/mm,采用普通胶条复合的隔热型材的室温抗剪切特征值小于45 N/mm.从图2还可看出,在不同的固化条件下,采用J-NW复合的隔热型材的室温抗剪切性能特征值比采用G-NW复合的隔热型材的性能值稳定,基本维持在65~70 N/mm之间.在200 ℃×15 min的固化条件下,各隔热胶条的室温抗剪切性能最好.

图2 隔热型材的室温纵向抗剪切性能

Fig.2The longitudinal shear resistance strength of thermal barrier profile at room temperature

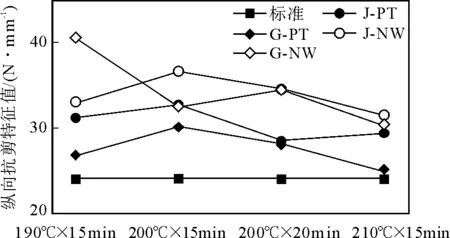

从图3可知,隔热型材固化后,在80 ℃下进行高温剪切试验,在不同的固化工艺条件下,隔热型材的高温抗剪切性能都能达到国家标准的要求.在200 ℃×15 min的固化条件下,各高温抗剪切特征值都高于30 N/mm. G-PT的质量稳定性较差.

图3隔热型材在80℃下的纵向抗剪切性能

Fig.3The longitudinal shear resistance strength of thermal barrier profile at 80℃

图4隔热型材在-20℃下的纵向抗剪切性能

Fig.4The longitudinal shear resistance strength of thermal barrier profile at -20℃

从图4可知,采用不同的固化工艺,隔热型材的低温抗剪切性能特征值都能达到国家标准的要求.与另外三种隔热胶条相比,采用进口耐高温胶条复合的隔热型材的低温抗剪切性能最好.

由于隔热胶条易吸水,被水中浸泡会使先复合后喷涂隔热型材上的胶条起泡[3-4].在进行粉末喷涂处理时,由于隔热胶条不能导电,易导致隔热胶条上的粉固化后粘附力不够,容易脱落或表面起泡.国家标准对此没有相关的要求,因此,为避免因隔热胶条涂层脱落引起的纠纷,应在成品包装及成窗加工时注意加工操作的方式,以规避隔热胶条上的涂层因外力原因而造成的脱落.

3 结 论

(1)使用普通隔热胶条及耐高温隔热胶条,采用先复合后喷涂的工艺加工的隔热型材的抗剪切性能基本上能满足国家标准GB5237.6-2012的要求.

(2)采用先复合后喷涂的工艺加工隔热型材的最佳工艺条件为:选用国外品牌耐高温胶条,在固化温度为200 ℃的条件下固化15 min.

(3)耐高温隔热胶条能减少先复合后喷涂隔热型材的室温抗剪切性能下降的幅度,但对高温抗剪切的性能影响不大.

(4)国内品牌普通胶条的质量稳定性较差,不适用于固化温度高于210 ℃的先复合后喷涂工艺.

参考文献:

[1] 邱跃龙.铝合金隔热型材隔热性能检测方法及测量不确定度评定[J].理化检验-物理分册,2012(11):736-738.

[2] 黄日勇.穿条式隔热型材“先复合后表面处理”加工工艺[J].门窗,2011(3):42-44.

[3] 姚伟,何耀祖.穿条式隔热型材的水中浸泡试验与湿热试验[J].理化检验-物理分册,2010(11):701-704.

[4] 黄日勇.穿条式隔热型材质量控制要素[J].门窗,2007(7):14.