滚压诱导超细晶纯铁表层及其耐腐蚀性能*

2014-08-16李宁夏伟赵婧李风雷

李宁 夏伟 赵婧 李风雷

(华南理工大学 机械与汽车工程学院,广东 广州 510640)

纳米材料因其独特的物理、化学和机械性能而具有广阔的应用前景.表面自纳米化技术(SSNC)是一种通过持续的剧烈塑性变形来细化表层晶粒从而获得纳米晶的方法.由于零部件的失效(如磨损、断裂、腐蚀等)往往发生在材料表面上,而表面纳米化(SNC)可以大幅提高材料表层的使用性能,因此受到学者的广泛关注.目前,国内外已经提出了多种表面自纳米化方法,如表面机械碾磨处理(SMAT)[1]利用高速喷丸连续打击表面来获得纳米表层;超声表面滚压(USRP)[2]则采用超声波辅助振动来提高表层塑性变形程度;表面机械研磨(SMGT)[3]通过增大车削刀头半径,在材料表层制备出具有优异性能的梯度纳米结构.实际上,通过增大滚压力、增加滚压次数等方法,同样可以累积足够的表面塑性变形量,从而制备出表层梯度纳米/超细晶结构.

纳米/超细晶材料在经过表面纳米化处理后的耐腐蚀性能,与原材料相比会出现明显的差异.这种差异既来源于工艺方法所导致的晶粒尺寸及微观结构、材料表面质量和表层受力状态的不同,又与材料在制备过程中化学成分和组织形态的转变有关.Pu等[4]对低温滚压(SPB)制备的纳米超细晶镁合金的研究发现,晶粒细化和强织构取向可以大幅提高耐腐蚀性能.李瑛等[5]对高能喷丸(HESP)制备的纳米低碳钢的研究表明,材料表面粗糙度增加,而晶粒尺寸减小和纳米表层的微观应力是材料腐蚀速度增大的主要原因.李雪莉等[6]采用超声喷丸(USSP)对纳米Fe-20Cr 合金的研究发现,Cr 元素分布的均匀性降低以及在制备过程中所带来的残余应力会导致纳米材料耐腐蚀性能的下降;吕爱强等[7]对SMAT制备的纳米316L 不锈钢的研究发现,表层纳米晶组织出现奥氏体到马氏体的转变,从而在不同相间形成电偶腐蚀.Yu等[8]对磁控溅射制备的纳米纯铜的研究表明,表层大量的非平衡晶界可以显著增强原子活性,促使表面更快形成钝化膜,从而提高耐腐蚀性能.由此可以看出,对纳米/超细晶材料耐腐蚀性能的研究存在一定的争议,需要进行深入的研究.因此,研究剧烈塑性滚柱滚压(SPRB)方法所制备的超细晶纯铁的耐腐蚀性能,对于加深理解纳米/超细晶材料的耐腐蚀机理具有重要的价值和意义.

文中首先采用SPRB 方法制备出纯铁超细晶表层,并对其微观组织结构和表面强化机理进行研究,然后对试样进行动电位极化实验和点蚀实验研究,以全面了解SPRB 表面纳米化对纯铁腐蚀电化学行为的影响,最后探讨导致超细晶材料耐腐蚀性能改变的微观机制.

1 实验部分

1.1 滚压实验

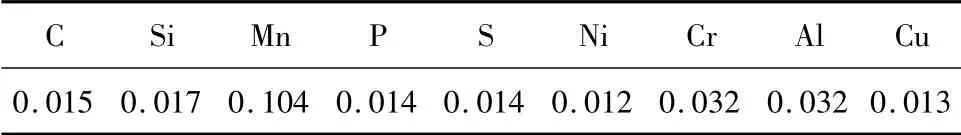

选用工业纯铁YT0 棒料(Fe 的纯度≥99.7%)作为原料,采用ARL 4460 型直读光谱仪测量其主要成分,结果如表1 所示.将其分割为φ40 mm ×15 mm的圆柱体若干,在1 223 K 下进行再结晶退火,保温2 h,获得均匀的粗晶组织.对试样端面进行车削加工,获得壁厚约1.5 mm、高约5 mm 的空心圆凸台作为原始样.

表1 YT0 纯铁的主要化学成分Table 1 Main chemical composition of YT0 pure iron %

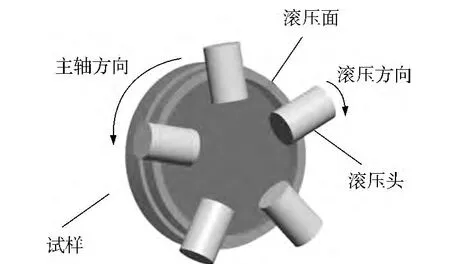

采用一种五滚针滚压工具在C6132A1 车床上对原始样进行SPRB 处理.滚针尺寸为φ 6 mm ×8 mm,所用材料为YG-8 硬质合金.车床主轴转速为560 r/min,并采用S 型压力传感器和研华USB-4711A 数据采集卡测量载荷大小.SPRB 工艺过程如图1 所示,通过尾座依次施加1.5、2.0、2.5、3.0 N 载荷在滚压面,每种载荷滚压2 次,每次30 s,油润滑状态(SAE10W-30).试样用卡盘固定,并随主轴快速旋转,滚压头与试样处于边界摩擦状态,试样受到剪切应力和正应力的双重作用.采用BMT Expert 3D表面形貌仪测量试样的表面粗糙度Ra为0.42 μm.因表面足够光整,采用4%硝酸酒精溶液直接进行表面腐蚀,并利用Leica-DMI 5000M 光学显微镜和透射电子显微镜(TEM,JEOL 3010)观察试样表面的微观组织形貌.试样经过砂纸仔细打磨并用位移传感器OD5-25W01 测定其深度,采用HVS-1000 型显微硬度计对试样每层进行测量,载荷为4.9 N,保持时间为20 s,测试位置为试样的半宽处.采用D8 ADVANCE型X 射线衍射仪测试试样的微观组织结构,电压为40 kV,电流为40 mA,铜靶Kα 射线.

图1 SPRB 工艺示意图Fig.1 Schematic diagram of SPRB process

1.2 电化学实验

动电位极化实验在CHI660D 电化学分析仪上进行,用线切割机把SPRB 试样沿圆周方向切割成5 mm×3 mm×7 mm 的腐蚀试样,同时取原始试样来进行对比实验.试样均采用牙托粉冷镶的方法来密封非测试面.实验前在酒精中充分清洗以避免试样污染.采用三电极体系电解池,工作电极与试样相连并保证导通,铂电极作为辅助电极,饱和甘汞电极(SCE)作为参比电极.选取3.5%的NaCl 水溶液作为中性腐蚀介质.文中所指电位均是相对SCE 而言.扫描速度为5 mV/s,开路电位为-400 mV,极化范围为-1000~200 mV.数据经计算机采集后利用Corrview软件拟合,获得相应的电化学参数.采用低倍扫描电子显微镜(SEM,FEI-Quanta 200)观察试验后样品的表面形貌.

点蚀实验在6% FeCl3水溶液中进行.所用腐蚀试样与动电位极化实验相同.试样经清洗、干燥和称重后,水平放入烧杯中.最后将烧杯放入HH-1 型数显恒温水浴锅中并保持水温恒定50 ℃,腐蚀时间为20 h.采用精度为0.000 1 g 的称重仪测量腐蚀前后的质量以确定腐蚀速度.采用SEM 观察点蚀后样品的表面形貌.

2 实验结果

2.1 材料微观组织观察

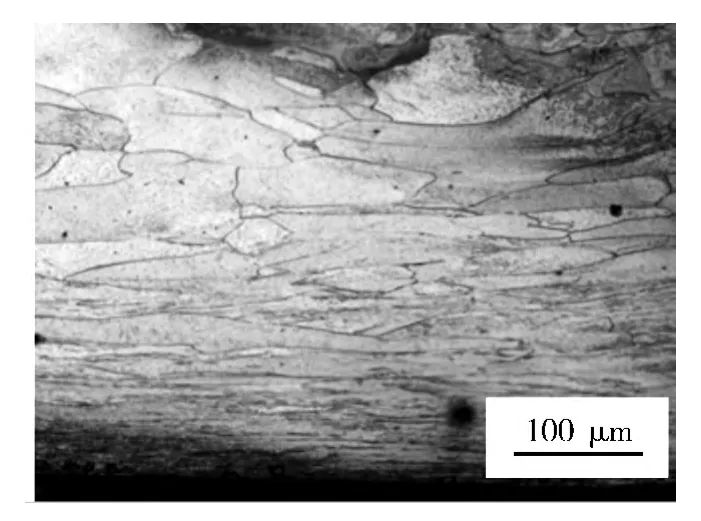

图2 所示是SPRB 制备的超细晶纯铁(UFG Fe)表层的横截面形貌.可以看出,塑性变形层厚度约300 μm,表层晶粒变形程度差异显著,大部分晶粒沿受力方向形成复杂的纤维状组织形貌,而基体晶粒的晶界大多保持完整,变形程度不大,晶粒尺寸在90~100 μm 之间.晶粒沿深度方向呈现明显的梯度变化,这表明从表面到基体塑性应变呈从大到小的变化规律.最表层晶粒由于细化严重,晶界已经无法分辨清晰,而基体晶粒的大小没有变化.这种SPRB 诱导的梯度超细晶结构与SMGT 制备的组织特点十分相似[3].

图2 超细晶纯铁的横截面形貌Fig.2 Cross-section morphology of UFG Fe

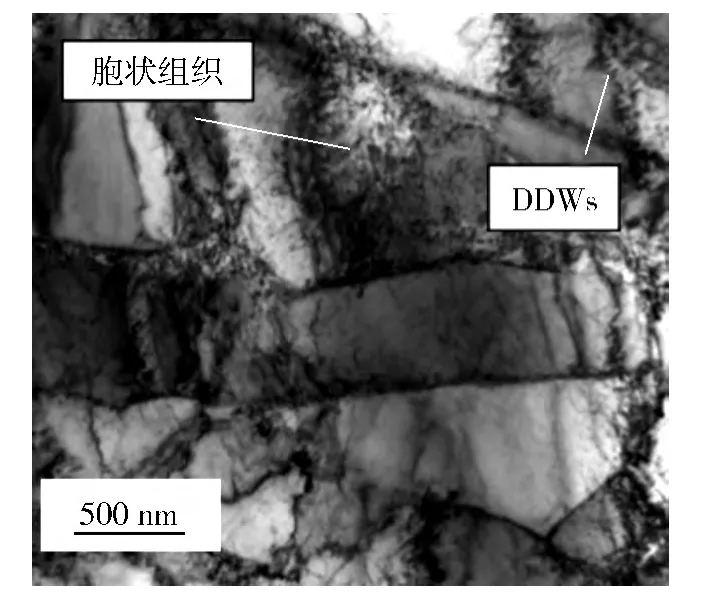

图3 所示是距试样表层约10 μm 的TEM 图像.可以看出,在这一区域形成了长约几微米、宽在150~500 nm 之间的狭长变形带(MBs),并且被许多晶界或亚晶界分开,表层最小晶粒尺寸约300 nm.在晶粒内部还可以观察到胞状组织和高密度位错墙(DDWs),这些位错墙起到分割粗大晶粒的作用,并且通过进一步的运动、增殖、重排和湮灭,形成晶界和亚晶界,而胞状组织则随着位错的分割和细化逐渐转变成具有大角度晶界的等轴晶粒.

图3 超细晶纯铁表层的TEM 图像Fig.3 TEM image of surface layer of UFG Fe

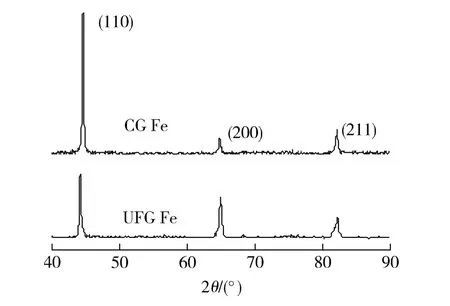

图4 所示是粗晶铁(CG Fe)和超细晶纯铁表面的X 射线衍射(XRD)测试结果.可以看出,超细晶纯铁的Bragg 衍射峰相比粗晶铁有一定的宽化.根据Scherrer-Wilson 公式,晶粒尺寸大于200 nm 时,晶粒细化对衍射峰宽化的影响微乎其微,因此扣除仪器宽化后,表层晶粒的微观应变增大是衍射峰宽化的原因.通过测量衍射峰的半高宽(FWHM),获得超细晶纯铁和粗晶铁表面的平均微观应变分别为(0.313 ±0.017)%和(0.135 ±0.012)%.这种晶粒内部微观组织结构的变化会对材料的使用性能产生显著的影响.超细晶纯铁的基面(200)衍射峰的相对强度明显高于粗晶铁,这表明材料表面产生较强面织构的晶粒取向.SPRB 的加载方式与异步轧制(ARB)基本相同,且两者的X 射线衍射峰的强度变化也相对一致[9],这表明在SPRB 制备的超细晶纯铁表层应有{100}面织构存在.

图4 超细晶纯铁和粗晶铁表面的X 射线衍射谱Fig.4 XRD patterns of surfaces of UFG Fe and CG Fe

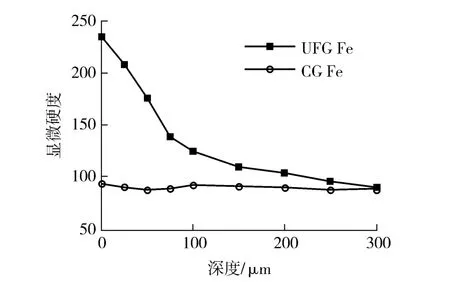

图5 所示是超细晶纯铁和粗晶铁沿深度方向变化的显微硬度(维氏硬度)曲线.超细晶纯铁表面的最大硬度为234,比粗晶硬度提高约1.6 倍.表层硬度的大幅提高可以有效增强机械零件的表面性能,如抗疲劳和耐磨损性能等[2].传统滚压通过加工硬化作用来提高表面硬度,效果往往较差,而SPRB 工艺却可以大幅提高表层硬度,这说明还有其他因素会影响硬度的提高.从图5 可知,随着晶粒尺寸沿深度的增加,显微硬度从最表层的234 逐渐降低到基体硬度的91.这种现象与其他表面纳米化研究结果一致[10],表明超细晶结构的晶粒细化作用应是表层硬度提高的主要原因.因此,超细晶纯铁硬度的提高应是晶粒细化和加工硬化共同作用的结果.

图5 显微硬度随深度的变化曲线Fig.5 Variation curves of microhardness with depths

2.2 动电位极化实验结果

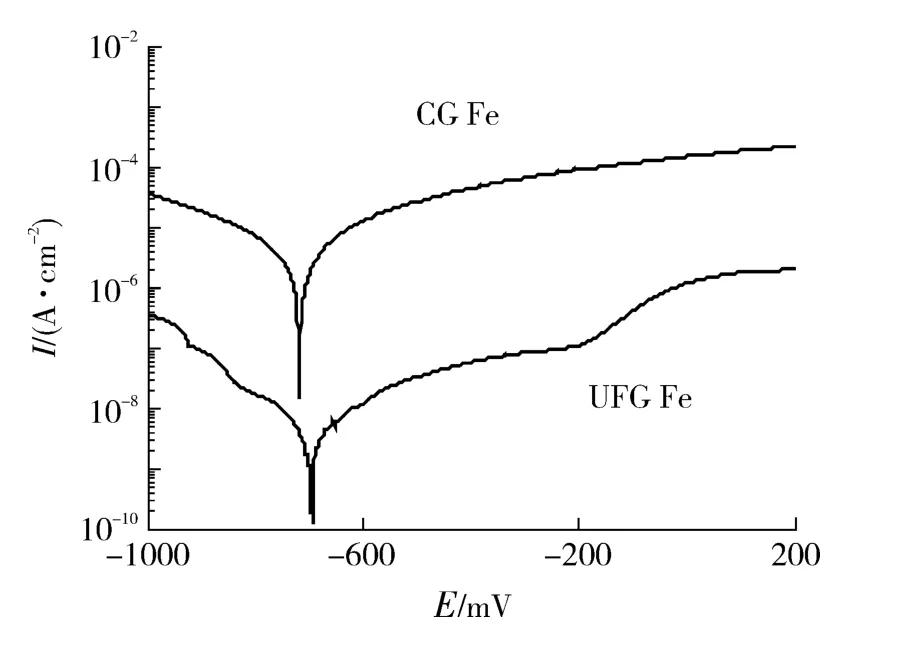

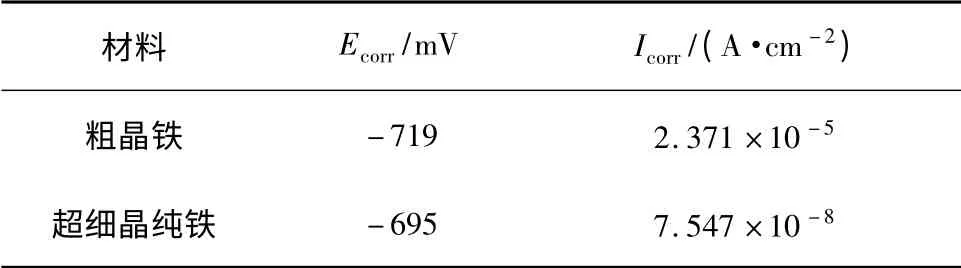

图6 所示是试样的动电位稳态极化曲线.可以看出,超细晶纯铁的腐蚀行为与粗晶铁相比有明显的区别.超细晶纯铁的腐蚀电流密度Icorr在阴极和阳极都明显降低,自腐蚀电位Ecorr更往正电极方向移动,且腐蚀电流密度明显降低,超细晶样的耐腐蚀性有显著的提高.两者的极化曲线均无腐蚀钝化现象,表明超细晶表面铁没有形成钝化膜,而是发生活性溶解.采用塔菲尔曲线外推法可以获得相应的电化学参数,如表2 所示.从表中可以看到,超细晶纯铁的腐蚀电位要正于粗晶铁24 mV,说明超细晶样的腐蚀电位有一定的提高.而两者的腐蚀电流密度相差2~3 个数量级,这表明经过SPRB 处理后超细晶纯铁的腐蚀速率有明显的降低.

图6 超细晶纯铁和粗晶铁的极化曲线Fig.6 Polarization curves of UFG Fe and CG Fe

表2 SPRB 处理前后纯铁试样的关键电化学参数Table 2 Key electrochemical parameters of pure iron specimens before and after SPRB treatment

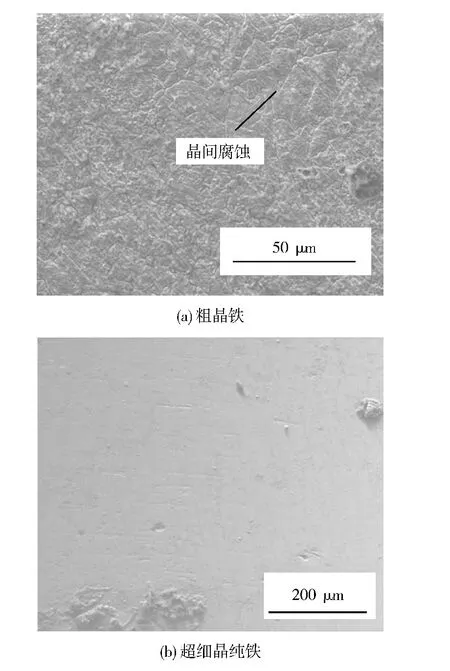

图7 所示是试样在极化实验后的SEM 腐蚀形貌.从图7(a)可以看到,腐蚀表面的某些晶粒出现较严重的晶间腐蚀现象,这可能与晶粒的不同取向有关,导致这些晶粒优先发生腐蚀.粗晶铁表面总体腐蚀程度较高,局部腐蚀情况严重,这说明粗晶铁的耐腐蚀性能较差.而从图7(b)可明显看到,表面的腐蚀程度基本一致,且腐蚀的程度较低,这说明超细晶纯铁在电化学实验中发生了均匀腐蚀,且耐腐蚀性能有显著的提高.从TEM 图像和XRD 测试结果可以看出,超细晶纯铁表面聚集了大量高密度的位错,微观应变也大幅增加.这些因素都会导致材料经SPRB 处理后表面耐腐蚀性能的降低.然而,从实验结果发现,材料的耐腐蚀性能却有大幅提高,这说明还有其他因素会影响材料的耐腐蚀性能.

图7 粗晶铁和超细晶纯铁在极化实验后的腐蚀形貌Fig.7 Corrosion morphology of CG Fe and UFG Fe after polarization test

2.3 点蚀实验结果

采用失重法获得点蚀实验前后试样的质量,然后计算其腐蚀速度[11]:

式中:m0、m1分别为试样腐蚀前后不含腐蚀产物的质量,g;S 为试样的暴露面积,m2;t 为试验周期,h.

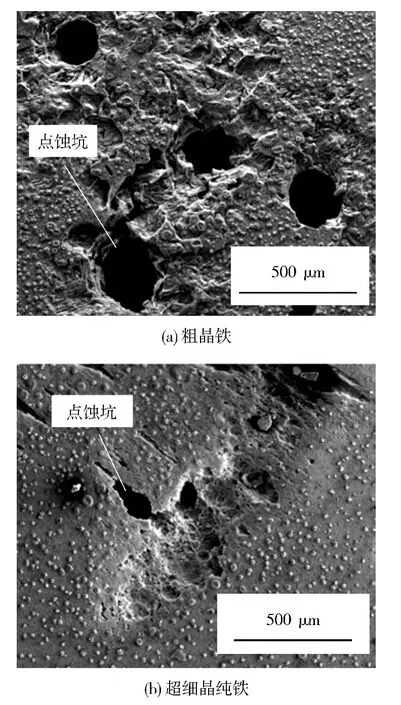

超细晶纯铁和粗晶铁的点蚀腐蚀速率分别为43 和78 g/(m2·h).超细晶纯铁的点蚀腐蚀速度远小于粗晶铁,仅是粗晶铁的一半左右.这与极化实验结果一致,表明经过SPRB 处理后纯铁的腐蚀速率明显降低.图8 所示是试样在点蚀实验后的SEM 腐蚀形貌.从图中可以看出,粗晶铁表面点蚀情况明显更加严重,其点蚀坑的数量和面积都远远大于超细晶纯铁.此外,从图中还可以发现,超细晶纯铁的点蚀坑集中分布在某些特定区域,且点蚀孔普遍比较浅,尺寸很小,而粗晶铁表面点蚀孔均匀分布在整个表面,数量较多,且点蚀孔的平均深度明显高于超细晶纯铁,尺寸也较大,这说明SPRB 处理可以显著增强纯铁表面的抗点蚀能力.

图8 粗晶铁和超细晶纯铁在点蚀实验后的腐蚀形貌Fig.8 Corrosion morphology of CG Fe and UFG Fe after pitting test

2.4 腐蚀实验结果讨论

超细晶或纳米材料的腐蚀性能受到多种因素的影响.纳米晶粒所具有的微观缺陷(如大量的三叉晶界、高密度的位错、孔隙和杂质等)会影响到材料的腐蚀性能.这些缺陷会导致金属表面的电化学不均匀性,从而形成很多微观电池.在电化学试验中,这些微观缺陷会优先受到侵蚀.而从实验结果来看,无论是极化实验还是点蚀实验,超细晶纯铁都表现出更加优异的耐腐蚀性能.这说明还有其他因素会影响材料的耐腐蚀性能.

金属表面从微观上看会存在很多的缺陷,如晶界、位错、微观应力和杂质等,金属的晶粒与晶界结构不同,导致两者的电极电位出现差异,晶界由于活性较大,因此较易优先腐蚀,出现晶间局部腐蚀的现象,如图7(a)所示.而对比图7(b)可知,超细晶纯铁没有出现明显的晶间腐蚀.一般来说,晶界处结构疏松,化学势低,具有一定的表面效应,而溶质原子处在晶内的能量比处在晶界的能量要高,故晶粒内的杂质会有自发向晶界偏聚的趋势,且晶界处析出杂质的浓度会直接影响到材料的耐腐蚀性能.研究表明,稀释晶界处析出杂质的浓度对细化晶粒的耐腐蚀性能非常有益,当晶粒尺寸从10.0 μm 降低到0.3 μm 时,晶界处析出的杂质原子可以被稀释到原始浓度的1/30[12].因此,超细晶纯铁晶粒尺寸的减小导致晶界体积分数的增加,使晶界中析出杂质原子的浓度显著降低,从而提高材料的耐腐蚀性能.此外,晶粒细化也可以减少阴极反应的阴极数量,提高耐腐蚀性能[4].

金属在强烈塑性变形(如挤压、轧制和锻造)后,都可能产生晶粒取向的择优选择,这样形成的组织称为变形织构.研究表明,剧烈塑性变形可在材料表层形成强织构的晶粒取向[13],而从XRD 测试结果看,在超细晶纯铁表面也形成了强织构的晶粒取向,如图4 所示.这说明SPRB 工艺在细化表层晶粒的同时,会在表面形成较强的基面织构[14].研究表明,超细晶中形成的强织构晶粒取向会显著改变材料的耐腐蚀性能[15].而SPRB 所形成的织构不同于传统轧制所形成的面织构晶粒取向,这是超细晶纯铁耐腐蚀性能提高的另一个重要原因.

3 结论

(1)采用剧烈塑性滚柱滚压工艺,在纯铁表面制备出最小晶粒尺寸为300 nm 的梯度超细晶结构.最表层硬度比基体硬度提高1.6 倍以上.

(2)与粗晶铁相比,超细晶纯铁的自腐蚀电位正向移动24 mV,腐蚀电流密度从2.371 ×10-5A/cm2降低到7.547 ×10-8A/cm2;在6% FeCl3溶液中,超细晶纯铁的点蚀腐蚀速度约为粗晶样的一半,表面腐蚀程度明显下降.经SPRB 后纯铁的耐腐蚀性能显著增强.

(3)晶粒尺寸的大幅降低,以及表面形成的强织构晶粒取向是导致SPRB 超细晶纯铁耐腐蚀性能增强的主要原因.

[1]Tong W P,Tao N R,Wang Z B,et al.Nitriding iron at lower temperature[J].Science,2003,299(5607):686-688.

[2]Wang T,Wang D P,Liu G,et al.Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing[J].Applied Surface Science,2008,255(5):1824-1829.

[3]Li W L,Tao N R,Lu K.Fabrication of a gradient nanomicro-structured surface layer on bulk copper by means ofa surface mechanical grinding treatment[J].Scripta Materialia,2008,59(5):546-549.

[4]Pu Z,Song G-L,Yang S,et al.Grain refined and basal textured surface produced by burnishing for improved corrosion performance of AZ31B Mg alloy[J].Corrosion Science,2012,57:192-201.

[5]李瑛,王福会.表面纳米化对金属材料电化学腐蚀行为的影响[J].腐蚀与防护,2003,24(1):6-8,12.Li Ying,Wang Fu-hui.Effects of surface nanocrystallization on the electrochemical corrosion behavior of metals[J].Corrosion and Protection,2003,24(1):6-8,12.

[6]李雪莉,李瑛,王福会,等.USSP 表面纳米化Fe-20Cr合金的腐蚀性能及机制研究[J].中国腐蚀与防护学报,2002,22(6):326-330.Li Xue-li,Li Ying,Wang Fu-hui,et al.Corrosion behavior of Fe-20Cr alloy treated by ultrasonic shot peening technique[J].Journal of Chinese Society for Corrosion and Protection,2002,22(6):326-330.

[7]吕爱强,张洋,李瑛,等.表面纳米化对316L 不锈钢性能的影响[J].材料研究学报,2005,19(2):118-124.Lü Ai-qiang,Zhang Yang,Li Ying,et al.Effects of surface nanocrystallization on the properties of 316L stainless steel[J].Chinese Journal of Materials Research,2005,19(2):118-124.

[8]Yu J K,Han E H,Lu L,et al.Corrosion behaviors of nanocrystalline and conventional polycrystalline copper [J].Journal of Materials Science,2005,40(4):1019-1022.

[9]丁毅.异步轧制制备超细晶纯铁及其组织和性能研究[D].上海:上海交通大学材料科学与工程学院,2009.

[10]Suh C M,Song G H,Suh M S,et al.Fatigue and mechanical characteristics of nano-structured tool steel by ultrasonic cold forging technology[J].Materials Science& Engineering A,2007,443(1/2):101-106.

[11]炊鹏飞.基于快速多重旋转碾压的低碳钢与不锈钢表面纳米化研究[D].济南:山东大学材料科学与工程学院,2013.

[12]Miyamoto H,Harada K,Mimaki T,et al.Corrosion of ultra-fine grained copper fabricated by equal-channel angular pressing [J].Corrosion Science,2008,50(5):1215-1220.

[13]Pu Z,Yang S,Song G-L,et al.Ultrafine-grained surface layer on Mg-Al-Zn alloy produced by cryogenic burnishing for enhanced corrosion resistance[J].Scripta Materialia,2011,65(6):520-523.

[14]Zhao J,Xia W,Li N,et al.A gradient nano/micro-structured surface layer on copper induced by severe plasticity roller burnishing[J].Transactions of Nonferrous Metals Society of China,2014,24(2):441-448.

[15]Song G L,Xu Z Q.Effect of microstructure evolution on corrosion of different crystal surfaces of AZ31 Mg in a chloride containing solution [J].Corrosion Science,2012,54:97-105.