单元薄壁矩形截面梁的平均压溃力研究*

2014-08-16田晟

田晟

(华南理工大学 土木与交通学院,广东 广州 510640)

薄壁矩形截面梁具有较高的溃缩吸能比(吸收能量/溃缩长度),是当前轿车前纵梁的主流设计样式,因而受到广泛的关注[1-5].Wierzbicki 等[6-7]在大量实验研究的基础上指出,薄壁直梁构件在受到轴向的冲击载荷时,首先在端部产生局部屈曲,进而迅速向后扩展,其整体变形模式和波纹管的塑性大变形类似.Mahmood 等[8]推导出方形结构薄壁梁的轴向载荷和褶皱波长之间的关系式.Karagiozova 等[9]研究了薄壁管在轴向冲击载荷作用下的变形模式.由于纵梁在经历轴向溃缩变形时,溃缩吸能比是最大的,因此纵梁的平均轴向压溃力是纵梁结构的一个重要参数,它决定了纵梁在正面碰撞过程中吸收能量的上限[10-11].Zhang 等[12]指出,在同样的轴向压力下,多元薄壁梁比单元薄壁梁吸收更多的能量.Yin 等[13]认为,九元泡沫填充的薄壁梁具有最好的耐撞性,采用多目标粒子群优化算法获得了最大的单位质量吸收能量SEA 和最小的压溃峰值力PCF.

目前已有学者[14-16]对平均压溃力进行研究并总结出相关公式,但这些研究或基于当时较差的试验技术条件,或分析样本数量不足,拟合公式结果与试验偏差较大,这是因为物理试验存在诸多不稳定性因素的干扰.而仿真试验与物理试验相比,没有上述因素的干扰,因此对较复杂的管梁压溃试验而言,仿真试验的精度、稳健性(可重复性)大大高于物理试验;对于材料的静态单向拉伸试验,由于加载条件较为简单,可以通过试验方法取得较为精确的数据.基于上述原因,文中采用物理试验与仿真试验相结合的方法,首先在材料生产商提供的试验材料中选取具有典型特征的材料,再对每种材料做20 个样本的精确的材料拉伸试验(物理试验),得到轴向压溃力的平均值,最后建立仿真有限元模型进行仿真压溃试验.

1 材料拉伸试验

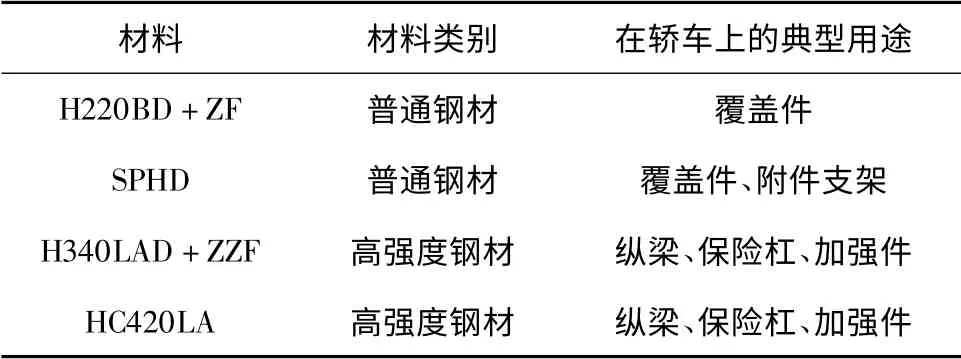

在轿车的碰撞过程中,金属材料经历复杂的变形,其受力状态也是很复杂的,主导材料局部变形的应力通常包括拉应力、压应力、剪切应力,这些应力导致不同的材料变形、失效行为,因此通常用vonMise 应力评价材料的等效应力状态,当材料处于单向拉伸状态时刻,拉伸方向应力基本等同于von Mise 应力(因为其余方向的应力分量相对很小),而材料的单向拉伸试验工况简单、容易实现,故业内普遍以材料的单向拉伸试验来测定材料的力学性能.本次拉伸的材料选取当前主流轿车用钢材中最常用的4 种钢材(见表1),拉伸试验装置如图1 所示.

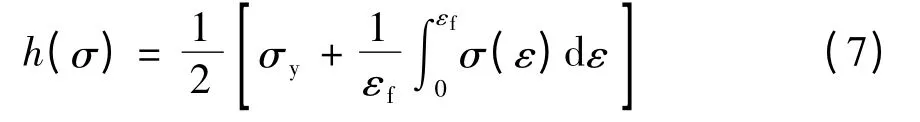

表1 试验钢材Table 1 Tested steel materials

图1 拉伸试验装置Fig.1 Tensile test device

2 平均压溃力数学模型的建立

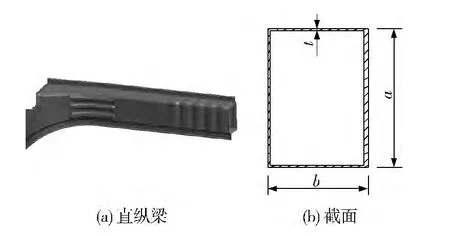

图2 为典型的轿车前纵梁及其截面,该梁是单元矩形截面的直纵梁.梁的参数有截面高度a、截面宽度b、厚度t、应力应变曲线σ(ε).

图2 典型的直纵梁及其截面Fig.2 Typical straight rail and its section

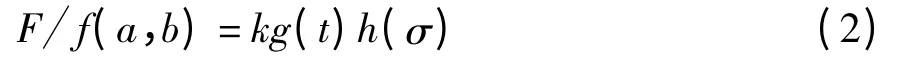

梁的平均压溃力为

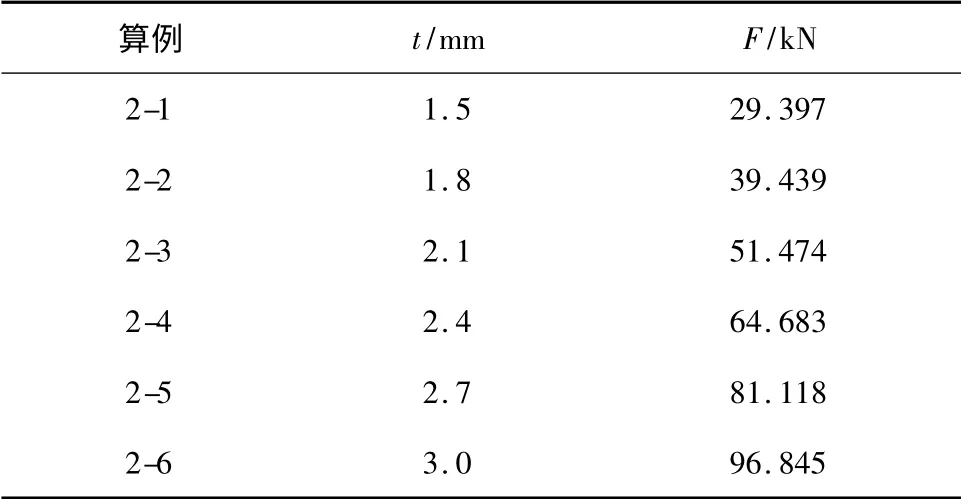

式中,k 为常数,f(a,b)为与截面形状相关的函数,g(t)为与截面厚度相关的函数,h(σ)为与材料力学性能相关的函数.

2.1 f(a,b)的确定

由式(1)移项可得

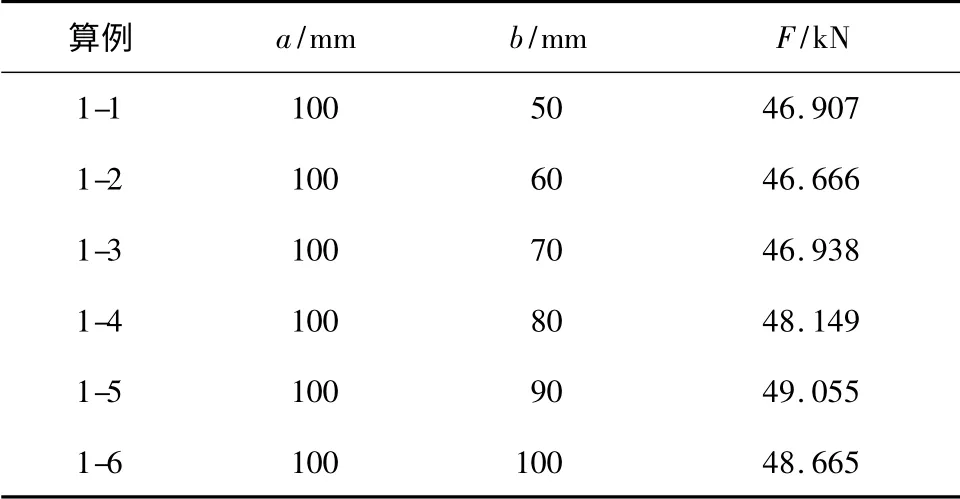

由式(2)可知,在厚度和材料不变的情况下,F f(a,b)为定值.因此在确定函数f(a,b)时,为消除厚度及应力应变因素的干扰,本组试验采用6 个不同宽度的矩形截面管梁,梁的材料均为H220BD +ZF,厚度均为2 mm,计算得到管梁的平均压溃力如表2 所示.

表2 管梁的平均压溃力与截面的关系Table 2 Mean crush force versus section of rail

以表2 中算例1-1 为例,压溃距离为150 mm 时管梁的变形如图3 所示.

图3 截面为100 mm×50 mm 的管梁的压溃效果Fig.3 Crushed effect of 100 mm×50 mm rail

表2 表明,在轴向溃塌的情况下,直梁的平均压溃力总体上随着宽高比的增加而增加.预估f(a,b)的表达式为f(a,b)=(a+b)p,p 为分数.

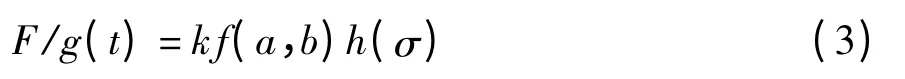

对于一组序列ai(i=1,2,…,n),平均值=,极差为max{ai}- min{ai},最大偏差为,标 准 差 为.p 取不同值时,F/f(a,b)的误差情况如表3 所示.从表中可知,当p≤1/4 时误差都在1.5%以下,因此初步选定指数p≤1/4,还需要结合后面的厚度函数g(t)=tq来确定p 的取值.

2.2 g(t)的确定

由式(1)移项可得

表3 p 取不同值时的偏差比较Table 3 Comparison of deviation with different values of p

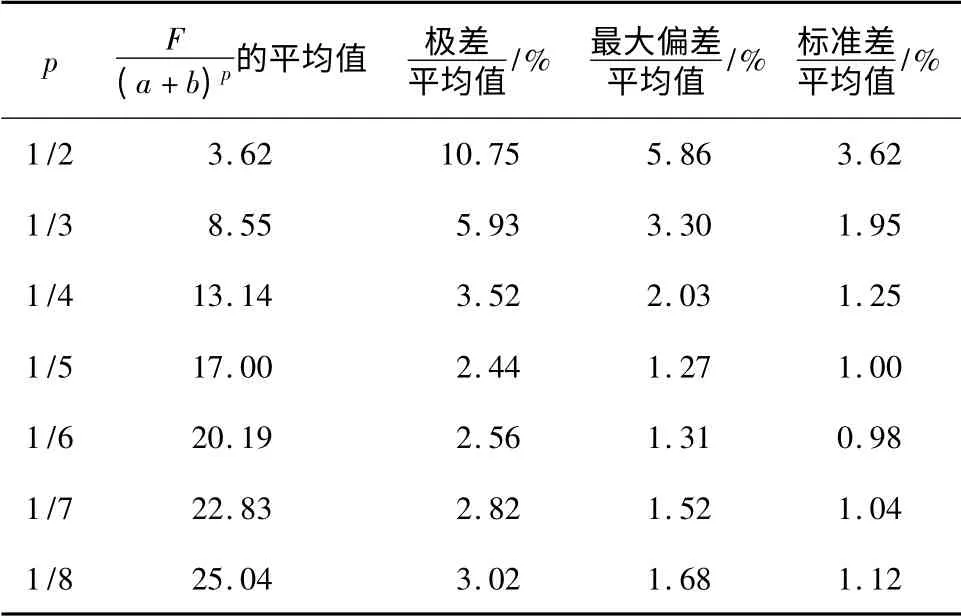

由式(3)可知,在截面尺寸和材料不变的情况下,F/g(t)为定值.在确定函数g(t)时,为了消除截面尺寸及应力应变因素的干扰,本组试验采用6 个不同厚度的矩形截面管梁,梁的材料均为H220BD +ZF,截面尺寸均为100 mm×70 mm,计算得到管梁的平均压溃力如表4 所示.

表4 管梁的平均压溃力与厚度的关系Table 4 Mean crush force versus thickness of rail

以算例2-3 为例,压溃距离为150 mm 时管梁的变形见图4.

图4 厚度为2.1 mm 的管梁的压溃效果Fig.4 Crushed effect of rail with the thickness of 2.1 mm

由表4 可知,在轴向溃塌的情况下,直梁的平均压溃力随着厚度的增加而增加.预估g(t)的表达式为g(t)= tq,指数q 为分数.为了保证量纲的统一性,即式(1)等号两边的量纲一致,必须有

q 取不同值时F/g(t)的误差情况如表5 所示.综合表3、表5 及式(4)可知,当(p,q)取(1/4,7/4)和(1/5,9/5)时,极差/平均值、最大偏差/平均值、标准差/平均值都较小,对p、q 的取值将在最后确定.

表5 q 取不同值时的偏差比较Table 5 Comparison of deviation with different values of q

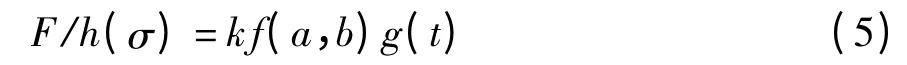

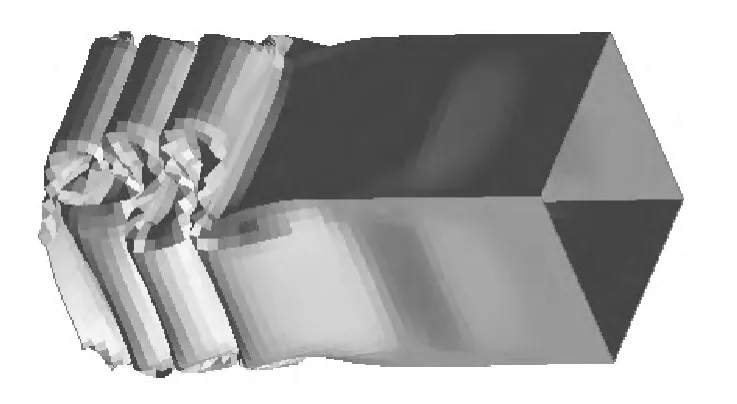

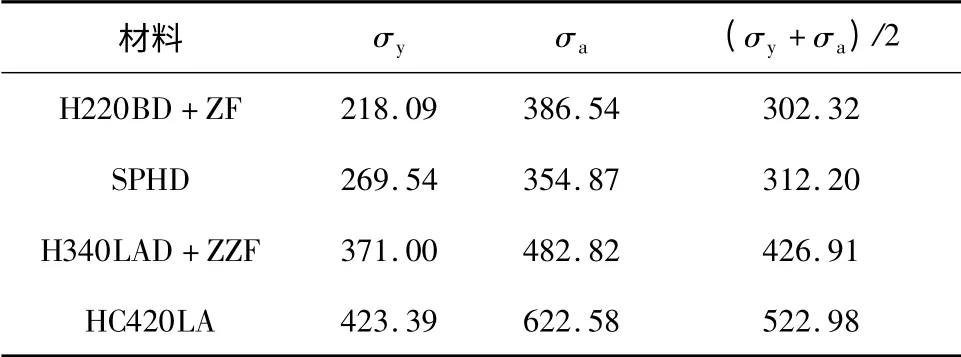

2.3 h(σ)的确定

由式(1)移项可得

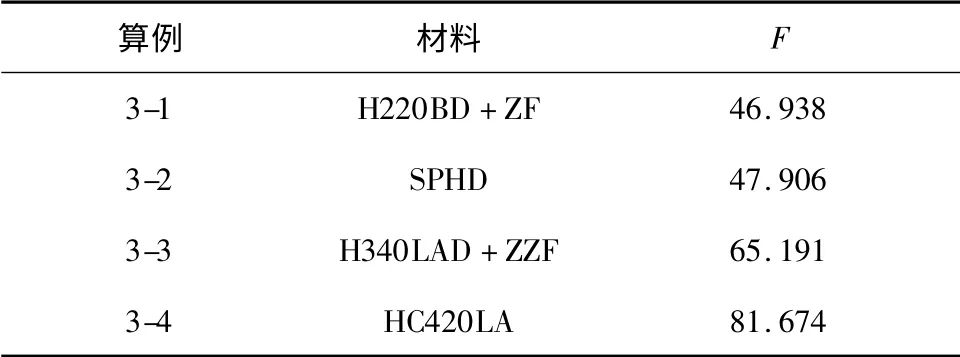

由式(5)可知,在截面尺寸和厚度不变的情况下,F/h(σ)为定值.同样,在确定函数h(σ)时,为了消除截面尺寸及厚度因素的干扰,本组试验采用4 组不同钣材坯料、截面尺寸均为100 mm ×70 mm、厚度均为2 mm 的管梁,计算得到管梁的平均压溃力如表6 所示.以表6 中算例3-2 为例,压溃距离为150 mm 时管梁的变形见图5.

表6 管梁的平均压溃力与材料的关系Table 6 Mean crush force versus material of rail kN

图5 SPHD 材料管梁压溃效果Fig.5 Crushed effect of rail made from SPHD

影响梁的失稳屈曲的参数为屈服应力σy,由于梁在轴向压溃过程中经历剧烈的塑性变形,因此流变应力σ(ε)影响矩形截面梁的溃塌吸能,文中将能量平均应力σa定义为

式中,εf为材料的拉伸极限.

预估h(σ)的表达式为σy、σa或(σy+ σa)/2时,对应的偏差如表7 所示.

由表7 可知,h(σ)取表达式(7)时,偏差最小.

2.4 k 的确定

前面分析结果表明,与应力相关的函数h(σ)可按式(7)取值.由于应力与截面尺寸是不相关的物理量,因此可以在确定k 的同时,确定f(a,b)、g(t)的最佳表达式.

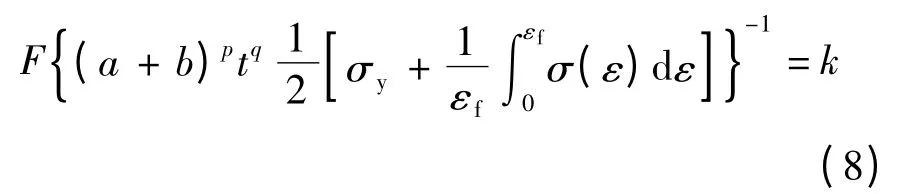

将2.1、2.2 和2.3 节得到的结果代入式(1),得到

已知4 种材料的屈服应力σy和能量平均应力σa如表8 所示.

表8 不同材料的应力特性Table 8 Stress characteristic of different material MPa

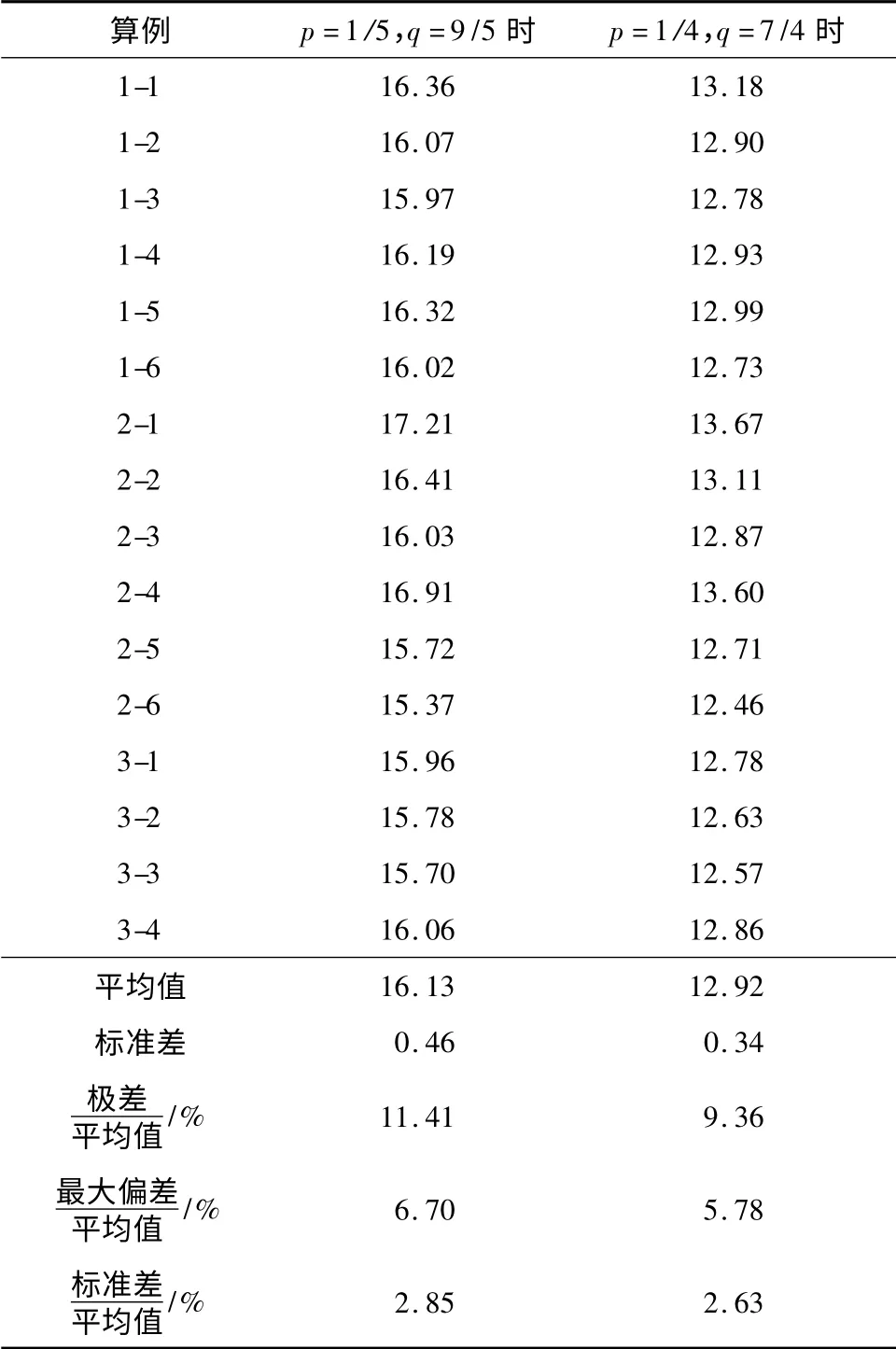

把表2、4、6 中的F、表8 中的σy和σa及有关截面尺寸参数(16 种算例尺寸)代入式(8),可得到k 的值.当p=1/5、q=9/5 及p=1/4、q=7/4 时,各算例的k 值及误差对比见表9.

表9 各算例常数k 的取值Table 9 Constant k value of different samples

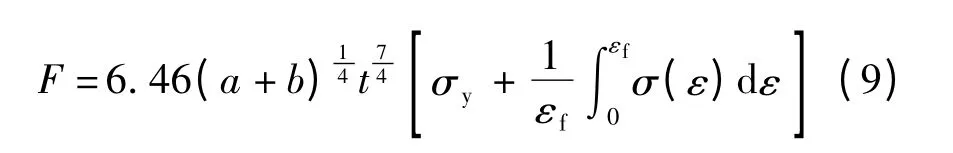

从表9 可知,当p=1/4、q=7/4 时,k 的各项偏差最小,故当p=1/4、q=7/4 时,常数k 取平均值12.92.

2.5 平均压溃力表达式与比较计算

将p=1/4、q=7/4、k=12.92 代入式(8),可最终确定F 的表达式为

作为对比,文中利用其他钢材供应商材料,通过比较分析式(9)、文献[15]公式和仿真结果来判断式(9)的实用性和准确性.

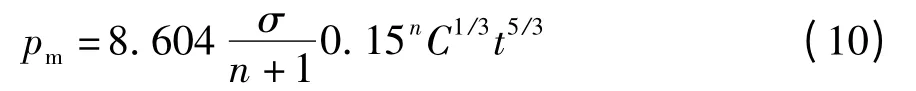

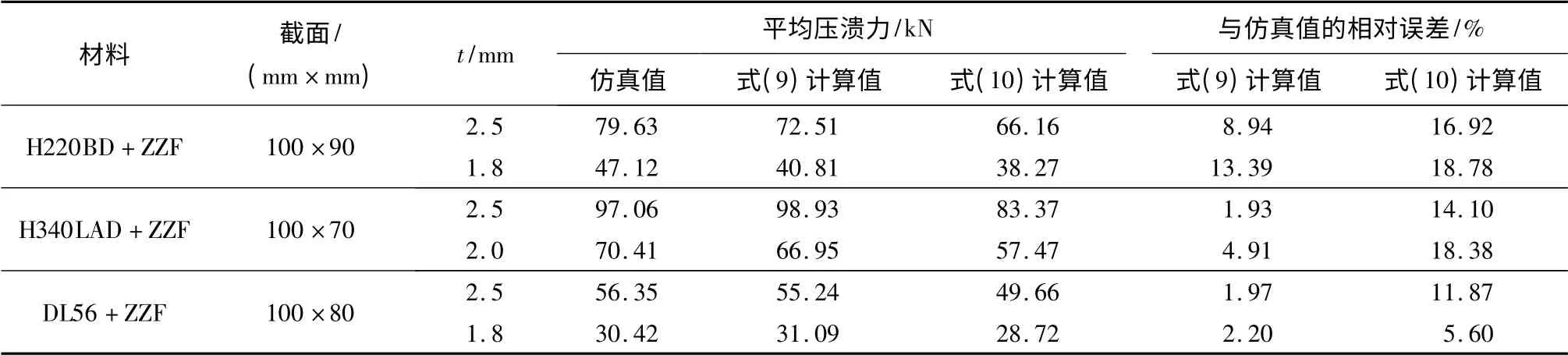

表10 列出了3 种不同材料、2 种不同厚度时管梁的平均压溃力对比.其中文献[15]的平均压溃力pm为

式中,σ 是塑性硬化应力,n 是塑性硬化指数,C=(a+b)/2.

表10 不同管梁的平均压溃力对比Table 10 Comparison of mean crush force of different rails

从表10 可知,与采用式(10)计算结果相比,采用式(9)计算的平均压溃力相对于仿真值的误差都较小,尤其是材料H340LAD +ZZF 和DL56 +ZZF,其相对误差更明显,说明文中式(9)比式(10)有了明显的改进,计算结果更加接近实际情况.

3 结论

(1)在相同材料和相同截面与厚度的情况下,由6 个有限元仿真算例预估平均压溃力与截面形状的关系,得到指数函数f(a,b)=(a+b)p且p≤1/4.

(2)在相同材料和相同截面形状的情况下,由6个有限元仿真算例预估平均压溃力与截面厚度的关系,得到指数函数g(t)=tq且p+q=2.

(3)在相同截面形状和相同截面厚度的情况下,由4 个有限元仿真算例预估平均压溃力与材料的应力特性关系,得到材料特性函数h(σ)=(σy+σa)/2.

(4)16 个有限元仿真算例结果表明,当p=1/4、q=7/4 和k=12.92 时,各项偏差最小,由此可推导出新的平均压溃力公式.

(5)与以往文献提出的平均压溃力公式相比,采用文中推导的平均压溃力公式计算的结果与有限元仿真值的相对误差更小,这对于轿车开发早期阶段的前纵梁设计有着重要的指导意义.

[1]Song Jie,Chen Yan,Lu Guoxing.Axial crushing of thin-walled structures with origami patterns[J].Thin-Walled Structures,2012,54(5):65-71.

[2]Jin Shun Yi,Altenhof William,Li Zhanbiao.A parametric study on extrusion geometry and blade quantity during axial cutting deformation of circular AA6061-T6 extrusions under impact and quasi-static loading[J].International Journal of Impact Engineering,2012,49(11):165-178.

[3]Trimiño Luis F,Cronin Duane S.Non-direct similitude technique applied to the dynamic axial impact of bonded crush tubes[J].International Journal of Impact Engineering,2014,64(2):39-52.

[4]Zhang Xiong,Zhang Hui.Energy absorption limit of plates in thin-walled structures under compression[J].International Journal of Impact Engineering,2013,57(7):81-98.

[5]Yin Hanfeng,Wen Guilin,Hou ShuJuan,et al.Multiobjective crashworthiness optimization of functionally lateral graded foam-filled tubes[J].Materials & Design,2013,44(2):414-428.

[6]Wierzbicki T,Abramowicz W.On the crushing mechanics of thin-walled structures[J].Journal of Applied Mechanics,1983,50:727-734.

[7]Fatt M H,Wierzbicki T,Moussouros M,et al.Rigid-plastic approximation for predicting plastic deformation of cylindrical shells subject to dynamic loading shock and vibration[J].Journal of Applied Mechanics,1996,3(3):169-181.

[8]Mahmood H F,Paluszny A.Design of thin walled columns for crash energy management-their strength and mode of collapse[J].SAE Technical Paper 811302,1981,doi:10.4271/811302.

[9]Karagiozova D,Jones N.Dynamic pulse buckling of a simple elastic-plastic model including axial inertia[J].International Journal of Solids and Structures,1992,29(10):1255-1272.

[10]王海亮,林忠钦,金先龙.基于响应面模型的薄壁构件耐撞性优化设计[J].应用力学学报,2003,20(3):61-65.Wang Hai-liang,Lin Zhong-qin,Jin Xian-long.Optimal design of thin-walled sections for structural crashworthiness based on the response surface model[J].Chinese Journal of Applied Mechanics,2003,20(3):61-65.

[11]Tarigopula V,Langseth M,Hopperstad O S,et al.Axial crushing of thin-walled high-strength steel sections[J].International Journal of Impact Engineering,2006,32(5):847-882.

[12]Zhang Xiong,Zhang Hui.Energy absorption of multi-cell stub columns under axial compression[J].Thin-Walled Structures,2013,68(7):156-163.

[13]Yin Hanfeng,Wen Guilin,Liu Zhibo,et al.Crashworthiness optimization design for foam-filled multi-cell thin-walled structures[J].Thin-Walled Structures,2014,75(2):8-17.

[14]Nian A Alavi,Parsapour M.An investigation on the energy absorption characteristics of multi-cell square tubes[J].Thin-Walled Structures,2013,68(7):26-34.

[15]高晖.汽车接触碰撞仿真中的关键技术研究[D].长沙:湖南大学机械与汽车工程学院,2008.

[16]Bai Zhonghao,Guo Hourui,Jiang Binhui,et al.A study on the mean crushing strength of hexagonal multi-cell thin-walled structures[J].Thin-Walled Structures,2014,80(7):38-45.